钢绞线SWRH72BH+Cr盘条拉拔断裂分析及工艺改进

2019-04-10吴东明孙晓明

吴东明,孙晓明

(本钢集团北营公司棒线材研究所,辽宁 本溪117017)

预应力钢绞线用热轧盘条主要用于生产不同强度级别的预应力光圆钢丝、预应力刻痕钢丝及预应力钢绞线产品。这些预应力制品强度高、抗应力松弛性能好,广泛应用于铁路、公路、桥梁、高层建筑、铁路轨枕、电杆、水电工程等领域[1]。SWRH72BH+Cr热轧盘条通常用于制造1 700 MPa级光面或螺旋肋预应力钢丝及钢绞线,用户对母材的表面质量、夹杂物含量、显微组织、通条力学性能要求较高。

SWRH72BH+Cr热轧盘条是在SWRH72B+Cr的基础上,适当提高钢中锰含量,通过热轧工艺优化,盘条母材强度达到SWRH77B级别,母材规格通常为Φ9 mm和Φ11 mm,一般经过7~9道次拉拔成Φ3.0~5.5 mm成品,再经过合股,最终制成预应力钢丝或钢绞线。下游用户在拉拔过程中,出现了钢丝断裂现象,为分析拉拔断裂的原因,针对不同原因制定整改措施,提高后续产品质量,因此对不同形貌的断口试样进行了详细分析。

1 不同形貌断口分析

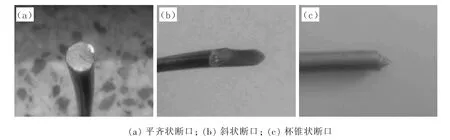

用户提供的SWRH72BH+Cr拉拔断丝样品断口形貌主要分为三种:平齐状断口、斜状断口及杯锥状断口,其宏观形貌见图1。

观察不同形貌断口部位表面,未发现明显的擦、划伤引起的断裂源,说明三种后期放线断裂断口并非是因母材本身擦、划伤等表面缺陷引起的。通过金相显微镜和电子显微镜对不同形貌的断口试样的金相组织、微观形貌进行分析。

图1 SWRH72BH+Cr拉拔断丝样品断裂断口形貌

1.1 平齐状断口分析

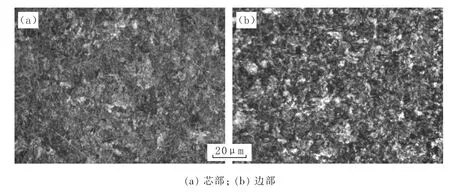

在平齐状断口试样上截取金相试样,在金相显微镜下观察,平齐状断口处显微组织如图2所示。从图2中可以看出,平齐状断口处芯部及边部金相组织为正常的铁素体+珠光体+索氏体组织,无马氏体等不良组织。

图2 平齐状断口处显微组织

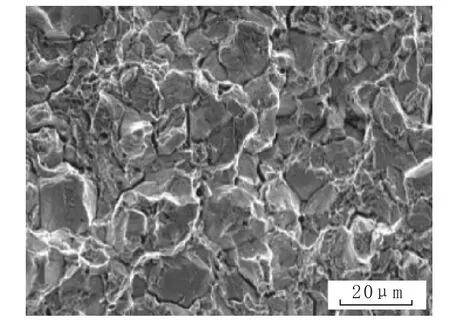

为进一步分析平齐状断口产生原因,将断口试样在扫描电镜下观察,其断口微观形貌如图3所示。

图3 平齐状断口微观形貌

图3中裂纹扩展区存在明显二次裂纹,这种复杂断口具有“氢脆”断口的明显特征。而导致盘条出现“氢脆”断口的主要原因是铸坯缓冷时间不足或盘条时效时间短,盘条中的氢未得到充分释放,导致内应力增加。另外,由于高碳钢盘条在轧制过程中,斯太尔摩风冷线采用强冷工艺,相变在短时间内完成,盘条存在大量的组织应力,在拉拔过程中,一旦受到外加应力,就会发生脆断,断口基本无塑性变形,形成平齐状断口[2]。

1.2 斜状断口分析

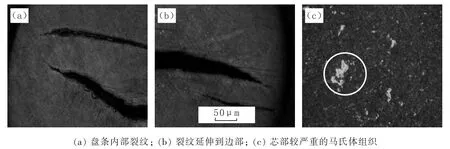

同样在斜状断口试样上截取金相试样,在金相显微镜下观察芯部及边部显微组织,斜状断口处裂纹形貌及显微组织如图4所示。通过图4可以清晰看到,在斜状断口部位存在明显裂纹,且都有独立断裂源,见图4(a),断裂源经拉拔后产生裂纹,最长的裂纹从芯部延伸到盘条边缘,逐渐减轻,但裂纹并未与外部表面相连,见图4(b),说明裂纹不是铸坯表面裂纹缺陷造成的。斜状断口试样芯部出现较为严重的马氏体不良组织,见图4(c),马氏体不良组织是导致拉拔断裂的主要原因。断裂样品的最边缘部位金相组织正常,没有马氏体不良组织,说明芯部马氏体与盘条成分偏析有直接关系。

图4 斜状断口处裂纹形貌及显微组织

在生产高碳钢时,连铸坯中心部位碳、锰等质量分数要明显高于其它部位,对于小方坯而言,偏析更为明显。当出现成分偏析时,相同冷却速度下,因成分偏析形成的组织为马氏体不良组织,在外力作用下,不良组织导致拉拔过程应力集中产生微裂纹,随着拉拔的进行,裂纹迅速扩展,直至断裂[3]。由于马氏体组织存在于半径中间部位或芯部,断裂源不固定,这种断裂体现出的断口就为斜状断口。

1.3 杯锥状断口分析

在杯锥状断口试样上截取金相试样,在金相显微镜下观察其断口处显微形貌如图5所示。

从图5可以看出,杯锥状断裂试样有明显的中心疏松和缩孔缺陷,这种缺陷是导致盘条出现杯锥状断裂的主要原因。本钢北营公司生产的SWRH72BH+Cr钢绞线热轧盘条采用的铸坯为150 mm×150 mm小方坯,成品盘条规格为Φ9 mm和Φ11 mm,相对大方坯而言,150 mm×150 mm小方坯轧制后的盘条压缩比相对较低,一旦铸坯凝固组织不良,铸坯中心疏松和缩孔缺陷经轧制后不能充分焊合,在盘条芯部出现疏松和缩孔缺陷。盘条在后期拉拔过程中,由于芯部缺陷导致应力集中,芯部裂纹源就会引起拉拔断裂,最终体现为杯锥状断口。

2 工艺改进

根据不同的断口形貌产生原因,从炼钢、热轧等工序方面制定有针对性的工艺改进措施,并开展实施。

2.1 延长钢坯缓冷时间

通过延长钢坯缓冷时间,防止氢释放不充分引起的盘条脆断。

(1)保证转炉炼钢、精炼等工序所使用的原辅料干燥,烟道、氧枪、LF炉盖等设备漏水时,严禁冶炼高碳钢种。

(2)钢坯缓冷时间由原来的大于48 h,改为大于72 h,且在钢坯跺位四周增加挡墙,防止钢坯急冷。

(3)轧制钢绞线时,PF线上的保温通道须憋卷20卷以上,保证通道内足够的环境温度,防止盘条急冷,影响盘条中氢的释放。

(4)增加盘条出厂到用户使用之间时间要求的说明,延长盘条中氢的释放时间。

2.2 改善铸坯凝固组织

通过改善铸坯凝固组织,防止发生成分偏析、中心疏松及缩孔等现象。

(1)降低过热度:调整连铸开浇炉次及连浇炉次过热度。

(2)将铸坯低倍组织评级作为铸坯上料约束条件,每浇次头、中、尾炉取钢坯低倍样品用于质量分析。钢坯的低倍缺陷评级放行标准:中心疏松≤2.0级,缩孔≤1.5级。

(3)化学成分优化:调整[S]放行标准。

(4)调整连铸拉速:通过计算,在调整后的拉速下,凝固末端电磁搅拌可以充分发挥其作用。

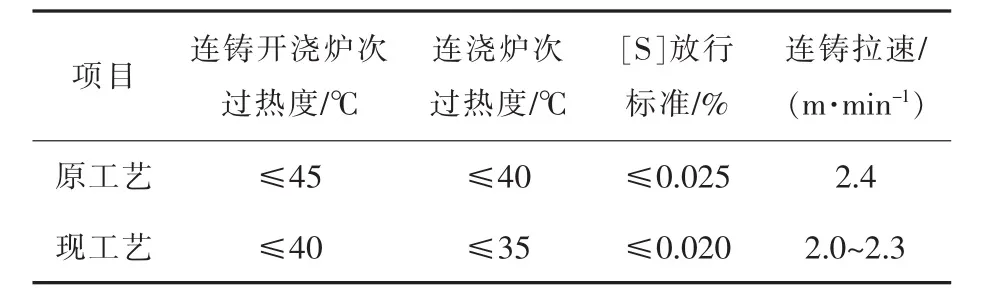

调整前后参数对比如表1所示。

表1 调整前后参数对比

2.3 优化轧制工艺

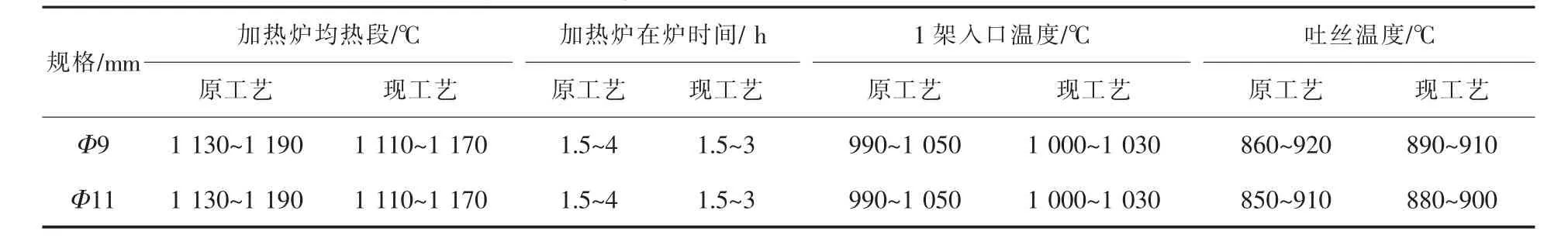

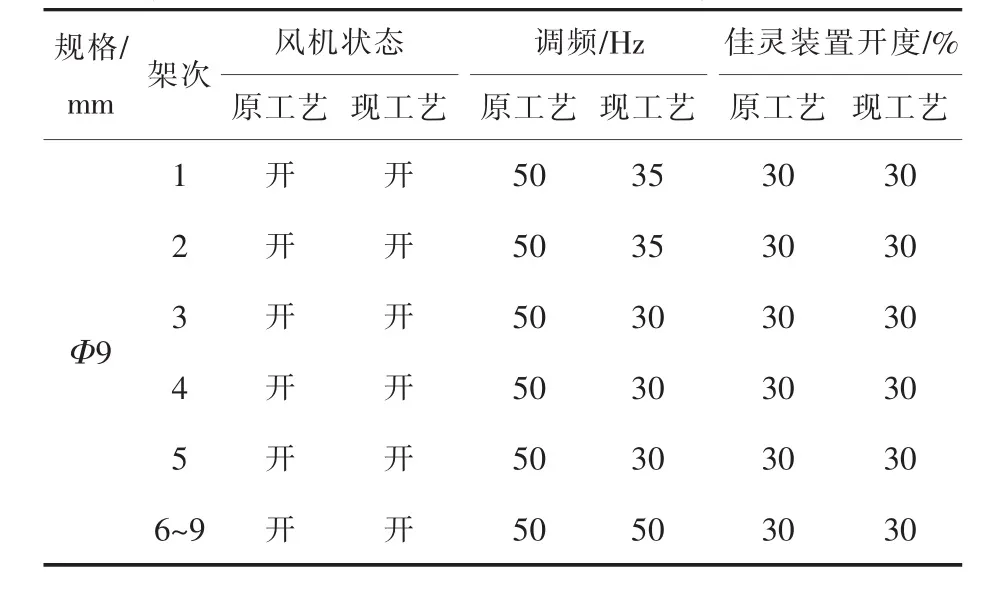

为了使SWRH72BH+Cr盘条强度达到SWRH77B的强度要求,钢中添加了一定量的铬,并适当提高了锰含量,对于小方坯而言,铬和较高含量的锰在铸坯凝固过程中会出现成分偏析,使C曲线向右移,即使在正常的冷却速度条件下,成分较高的局部区域会形成马氏体组织。为了防止出现芯部马氏体等不良组织,利于用户拉拔,应降低冷却速度,降低过冷发生的几率。对钢坯加热及风冷线风机风量等工艺参数进行优化,稳定吐丝前温度,降低吐丝后冷却强度,具体参数见表2和表3。

表2 改进前后SWRH72BH+Cr轧制过程工艺参数

表3 改进前后SWRH72BH+Cr风冷工艺参数

3 改进效果

钢绞线用SWRH72BH+Cr盘条产品从2016年10月设计开发至今,共计生产盘条5.49万t,在对生产工艺改进之前共生产3.1万t,发生拉拔断丝质量异议量239 t,异议比例0.5%,工艺改进后至今生产2.39万t,无任何拉拔断丝质量异议发生,异议比例为0。

4 结论

(1)钢绞线用SWRH72BH+Cr热轧盘条拉拔断丝的三种断口形貌为平齐断口、斜状断口及杯锥状断口。平齐状断口断裂原因为盘条中氢未能得到完全释放以及超强冷却引起的内部组织应力;斜状断口断裂原因为成分偏析引起盘条中局部产生马氏体不良组织;杯锥状断口断裂原因为小方坯铸坯中心疏松及缩孔在轧制后未能焊合,盘条芯部疏松和缩孔引起拉拔过程应力集中。

(2)根据三种不同断裂原因,从炼钢、热轧各工序方面进行针对性的改进,分别延长钢坯缓冷时间、改善铸坯凝固组织、优化轧制工艺参数,使质量异议比例由0.5%降为0。