高强船板探伤缺陷原因分析

2019-04-10李德强杨洋

李德强 ,杨洋

(1.海军驻鞍钢军事代表室,辽宁 鞍山 114009;2.中国船舶工业物资东北有限公司,辽宁 鞍山114009)

世界航运业的迅猛发展对船舶质量要求越来越高,各种大型船舶、特种船舶对造船材料的要求也随之不断提高[1]。在保证船板具有高强度、高韧性、耐腐蚀、焊接性能等基础上,更需要关注钢板的内部质量,只有严格遵守船板内部缺陷把控标准,才能保证船板使用中的安全性和可靠性。但在近期高强船板生产过程中,发现个别批次钢板探伤不合标准。为了改进产品质量,现场取样进行低倍、夹杂物评级,采用扫描电镜进行检验、分析,查找确定探伤不合原因。

1 实验材料与方法

1.1 实验材料

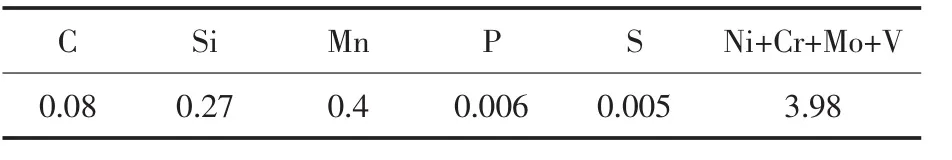

实验材料取自国内某钢厂厚板线生产的14 mm高强船板,其化学成分见表1。生产工艺流程为铁水预处理→转炉冶炼→炉外精炼→连铸→钢坯缓冷→钢坯清理、修磨→钢坯加热→4300 mm轧机轧制→缓冷→探伤→热处理→性能检验→检查→入库。

采用液浸法(耦合剂为水)对该高强船板进行在线探伤,采用双晶片探头脉冲反射法对钢板进行超声波检验,发现距头部1 000 mm及距尾部800~1 400 mm的心部位置均出现密集缺陷,在缺陷密集处画线取样并标明轧向,在头、尾各取一块尺寸为14 mm×200 mm×200 mm的试样。

表1 高强船板成分(质量分数) %

1.2 实验方法

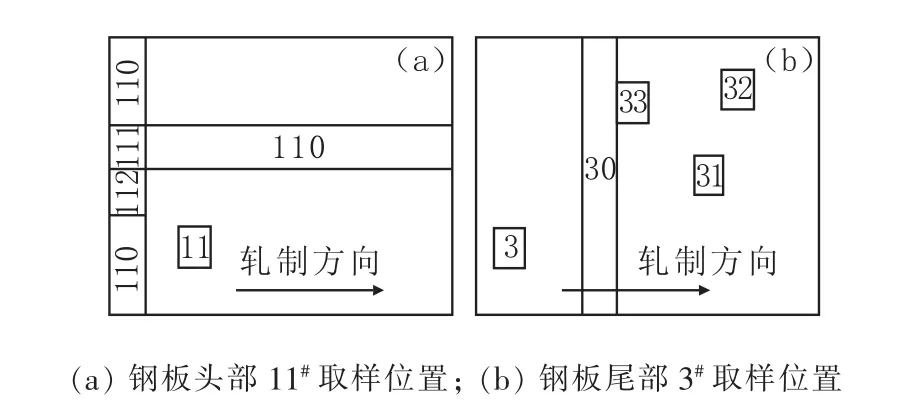

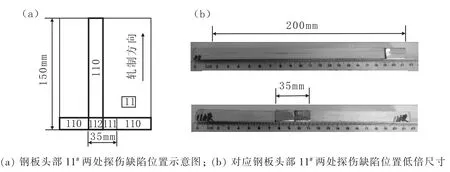

使用GE USN60无损探伤设备进行手动探伤并取回试样,标记探伤问题位置,钢板取样位置见图1。

图1 钢板取样位置

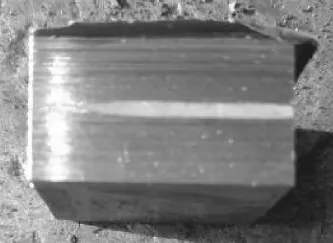

110#、30#为低倍试样,经铣、磨后根据GB/T 226-2015《钢的低倍组织及缺陷酸蚀检验法》评价缺陷。 11#、111#、112#、3#、31#、32#、33#为金相试样,利用ZEISS Axiovert 200 MAT金相显微镜,根据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》进行评级,再利用ZEISS SUPRA55进行扫描观察,确定夹杂物成分。钢板头部11#在锯切过程中暴露出肉眼可见缺陷,如图2所示。

图2 钢板头部11#肉眼可见缺陷

2 实验结果与分析

2.1 低倍分析

使用热混合酸进行低倍检验,头部110#、尾部30#试样缺陷在低倍酸蚀面上以分层形式显现,其中探伤时缺陷密集的尾部30#位置,在整个截面的中心线处整体分层,见图3。头部11#探伤缺陷尺寸与实际缺陷尺寸对照见图4。经探伤初步确定缺陷尺寸为150 mm×35 mm,实际缺陷尺寸为200 mm×35 mm,缺陷尺寸在纵向存在偏差,从该试样分析结果来看,探伤检验适用于缺陷大致定位,但不适用于缺陷尺寸准确定量。

图3 钢板低倍照片

图4 钢板头部11#试样缺陷尺寸

2.2 夹杂物分析

头部 11#、111#、112#3 个试样的夹杂见图 5,尾部 3#、31#、32#、33#4 个试样的夹杂见图 6。 其中,111#和112#中有黑色条状物贯穿中心,已经超过标准中C类硅酸盐类粗系最大3.0级、D类球状氧化物类粗系1.0级。尾部4个金相样均有黑色条状物贯穿中心,D类球状氧化物类夹杂物级别不高、最严重位置C类硅酸盐夹杂超过3.0级,初步可确认造成探伤不合的原因是钢板厚度中心有黑色条状物,具体成分通过后续扫描确认。

图5 头部11#试样夹杂

图6 尾部3#试样夹杂

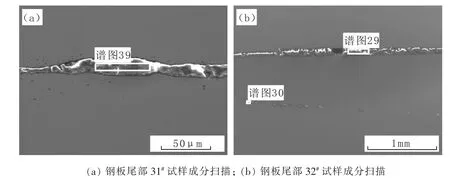

2.3 扫描分析

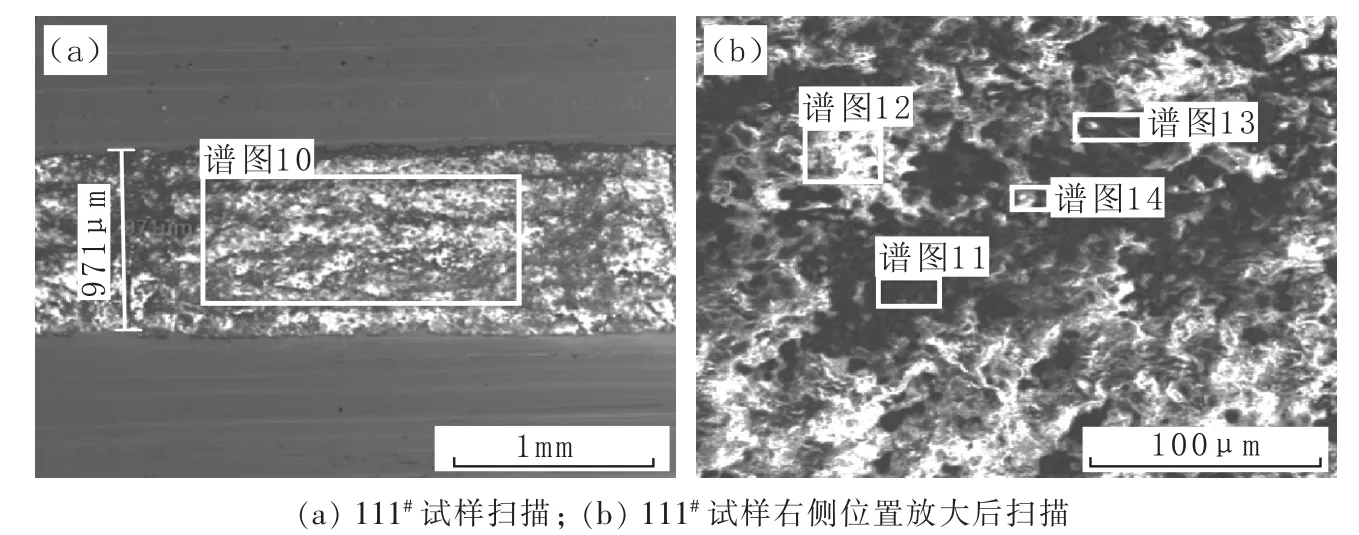

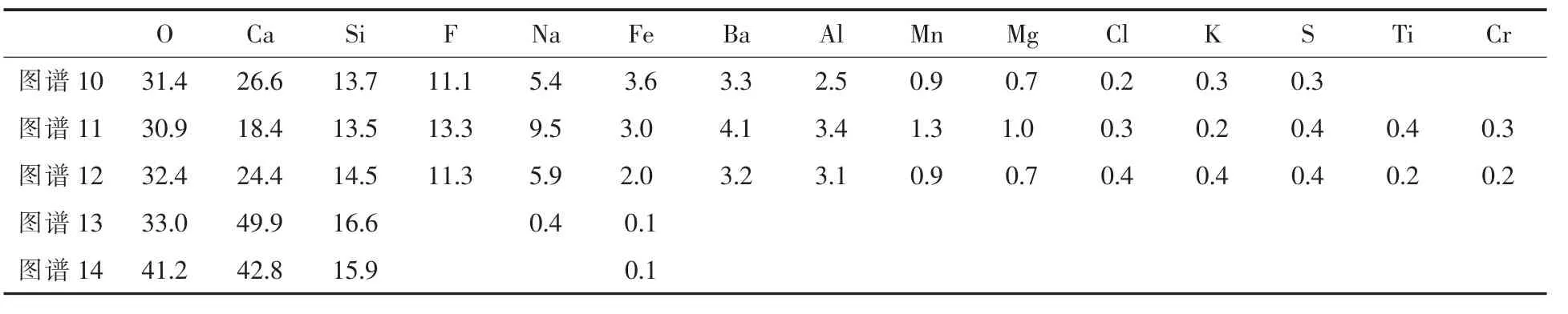

由于钢板头部试样111#、112#处于同一位置,因此,以111#扫描结果为代表,其成分扫描见图7、夹杂物成分见表 2。钢板尾部 3#、31#、32#、33#中,选取31#、32#为代表进行分析,其成分扫描见图8,夹杂物成分见表 3。头部主要成分为 Ca、Si、Mg、Al、Ba、O、Na、F 等元素, 尾部主要成分为 Ca、Si、Mg、Al、O、Na、F等元素,与高强船板基体成分差异极大,与保护渣成分类似,保护渣成分见表4,认为钢板探伤不合是炼钢连铸过程中保护渣等材料卷入坯料造成。

图7 钢板头部111#试样成分扫描

表2 钢板头部111#夹杂物成分(质量分数) %

图8 钢板尾部试样成分扫描

表3 钢板尾部夹杂物成分(质量分数) %

表4 保护渣成分(质量分数) %

3 改进措施及效果

现场排查炼钢厂连铸设备状态和保护渣等材料的质量情况,结合操作情况进行分析,发现结晶器液位波动致使结晶器保护渣卷入,形成非金属夹杂物。为保证浇注过程钢水的纯净度,并对有害杂质的卷入进行控制,采取改进措施如下:

(1)优化结晶器保护渣性能,从粘度和融化速度等方面调整,保证浇铸过程结晶器保护渣熔融层厚度不低于10 mm,提高抗卷渣能力。

(2)浇注中间包阶段,严控中间包上水口氩气流量,防止因氩气原因,导致结晶器液面波动而造成的卷渣。

(3)停浇阶段,严禁扰动结晶器液面,防止结晶器保护渣卷入。

(4)浸入式水口浸入深度使用135 mm渣线,以提高结晶器弯月面温度,加快化渣,提高结晶器保护渣熔融层厚度。

执行以上4条控制措施后,进行了9罐钢的生产,钢板经在线探伤,结果均符合高强船板探伤标准,改进效果显著。

4 结论

(1)通过低倍检验,缺陷试样在低倍酸蚀面上以分层形式显现,探伤缺陷密集的尾部试样在整个取样截面的中心线呈整体分层。

(2)通过夹杂物扫描观察,发现钢板头、尾缺陷位置存在D类球状氧化物类夹杂及超出标准评级中C类硅酸盐类夹杂,主要成分为Ca、Si、Mg、Al、Ba、O、K、Na、F 等元素,此成分为保护渣。

(3)造成卷渣的原因是结晶器液位波动,通过采取优化结晶器保护渣性能,严控浇铸过程中氩气流量,调整浸入式水口浸入深度等措施后,高强船板在后续生产中的探伤满足标准。