结构强度试验挠度曲线实时监测系统设计

2019-04-09段世慧

韩 涛,段世慧

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

结构强度试验加载过程中,位移测点的布置至关重要。由于在某些结构强度试验中,结构在某一方向的某点位移较大,加载过程中需要关注该方向的挠度变化。然而,结构强度试验空间的局限性以及试验设备的数量有限,限制了位移测点的个数。如果不能在试验件的变形方向上设置更多的测点,结构的挠度就变成了离散的有限位置,即使在测点布置过程中可以针对关键部位进行监测,对于没有监测的部位仍然存在较大风险。针对该类挠度实时监测问题,需考虑如下两个方面的解决办法,其一是如何对结构挠度的变形趋势进行有效预估,其二是如何在测点有限的前提下实现挠度曲线的在线拟合及实时显示。

基于以上需求分析,本文通过虚拟试验与物理试验相结合,实现了结构强度试验挠度实时监测系统设计,提出了挠度预估方法以及挠度曲线拟合方法,设计了以虚拟试验数据为参照进行实时显示以辅助物理试验的有效方法,并以工程实例为背景进行了验证,确保了设备的稳定性和可靠性,有效解决了结构的挠度实时监测问题。该方法以虚拟试验为主要技术背景,并结合数据在线处理技术,对结构强度试验数字化技术的发展具有重要的技术储备意义。

2 总体方案

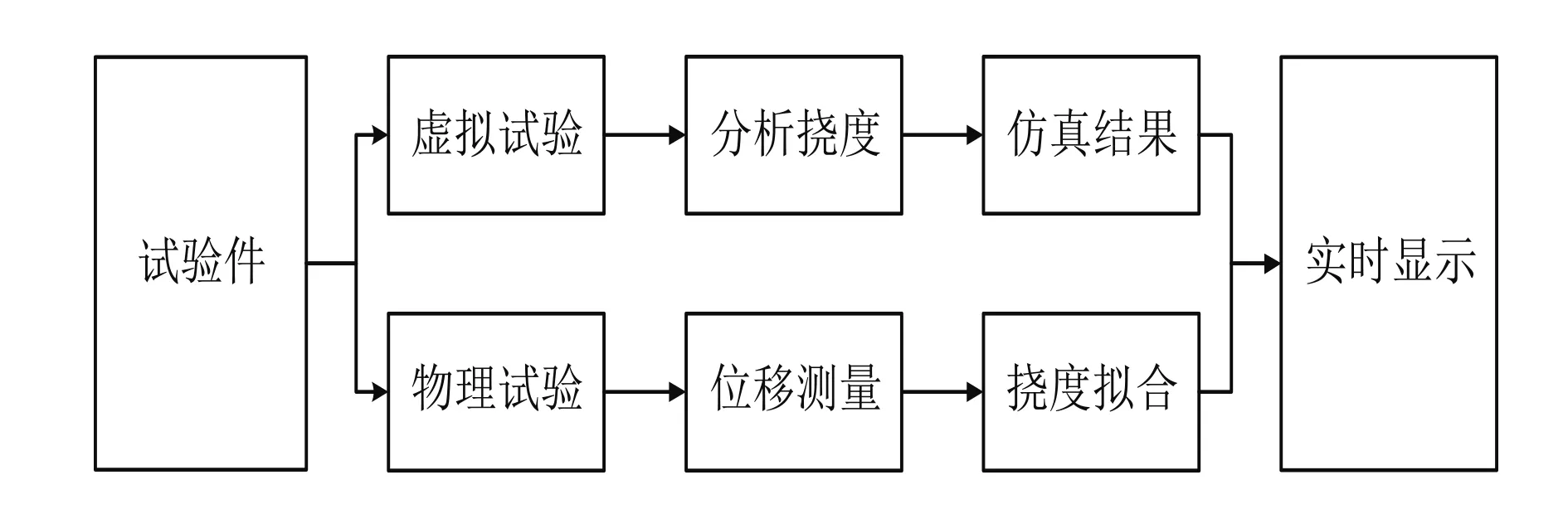

该测试系统需要实现虚拟试验与物理试验的交互,将虚拟试验挠度分析结果下载至监测系统软件相应模块,与此同时,对物理试验数据进行采集并插值拟合,然后上传至监测系统相应模块,在上位机软件进行集成实时显示。监测系统的基本功能如图1所示。

图1 挠度监测系统基本功能

该系统主要测试对象是大型结构试验件,当试验件变形较大时,进行挠度实时监测。虚拟试验是以试验件的有限元分析为技术手段,对试验件较大的挠度位置进行预测,对物理试验的位移传感器测点布置进行指导。物理试验的位移测量部分包括了位移传感器的选型以及数据采集系统,其关键技术包括在上位机的软件中设置不同的插值拟合模块以满足不同结构挠度变化过程中插值算法,提高实时对比的准确度。在数据传输方面,虚拟试验数据离线下载至上位机,物理试验数据必须在线传输,所以在设计过程中,要保证测试系统的数据传输效率。该系统的硬件设计主要包括位移传感器和数据采集系统。

2.1 传感器选型

位移传感器选择电流型位移传感器,此类传感器便于安装和固定,最新型的基座设计保证了安装的牢固性并具备隔振功能,以避免试验加载过程中的振动导致位移测量数据失真。拉线式位移传感器的形状和尺寸满足试验现场安装空间需求,位移传感器拉线的抵抗张力较小,其工作过程的拉线张力不足以影响结构变形。激励与输出连接方式与接口形式有利于与试验数据采集系统连接,其主要参数为量程1000mm,精度0.5级,该量程满足试验位移测量的要求。

在实际工程中,应该根据不同结构的位移大小选择传感器量程。由于该测试系统所用的数据采集系统具备通用性,试验工程师需要对结构进行虚拟试验分析,以预测结构可能的位移,保证所选择的传感器满足结构强度试验需求。安装过程中采用了位移传感器箱,避免油污同时起到抗电磁干扰作用。为电流型位移传感器配备独立的外置24V直流稳压电源,为其提供激励。

2.2 数据采集系统

数据采集系统选取NI PXI-6115数据采集卡辅以调理电路作为数据输入设备,调用与该采集卡配套的测量服务软件NI-DAQmx,可以实现数据的采集,强大的开发环境便于调试、维护和扩展,其精度指标满足结构强度试验位移测试的需求。

3 仿真分析

3.1 结构建模

针对该测试系统的特点,测试对象为一个翼形结构的试验件,由上蒙皮、下蒙皮、10个翼肋、2个长长桁、1个短长桁以及2个腹板组成。长长桁贯穿整个机翼的展向,短长桁到第7长桁截止。

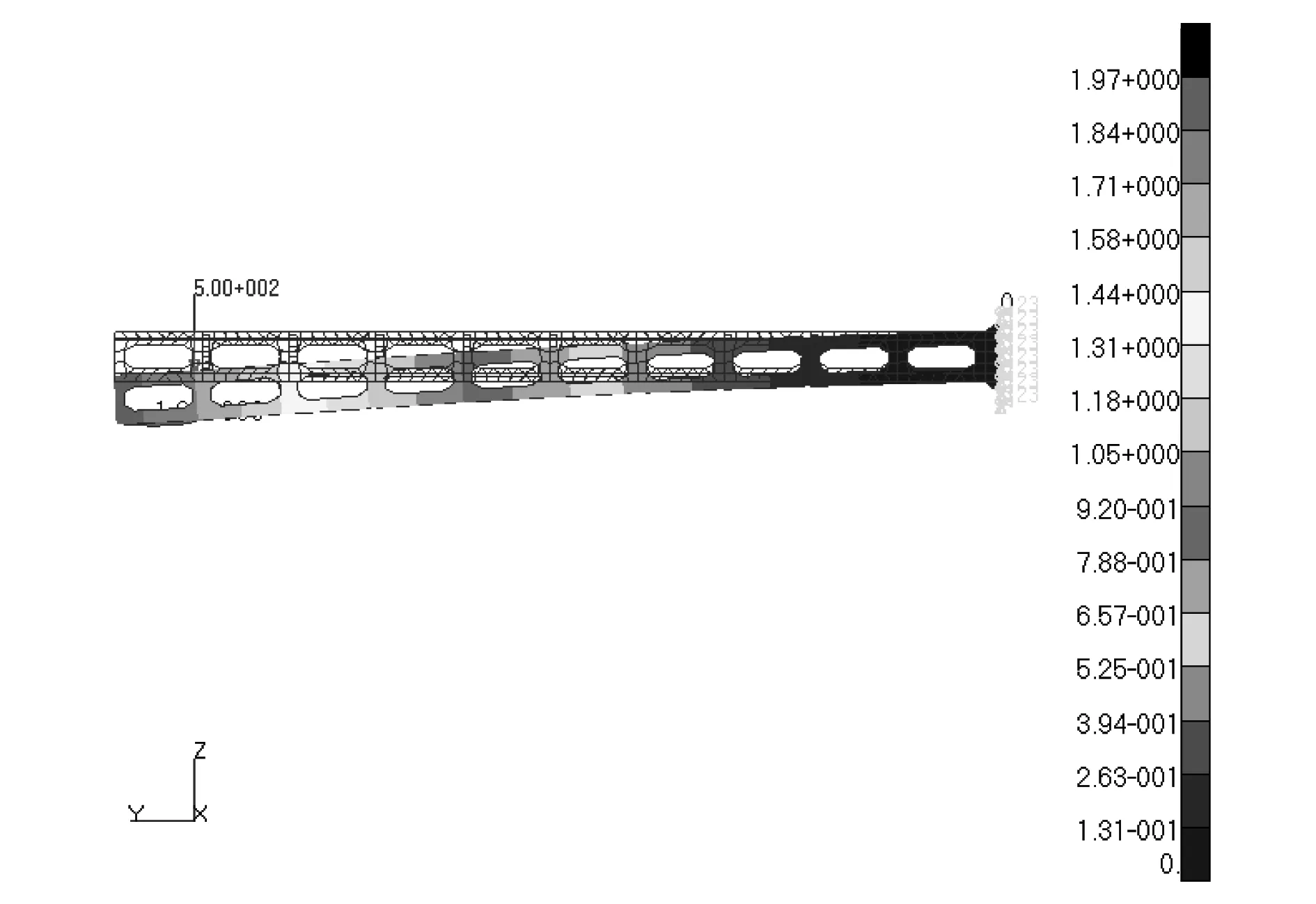

为了保证该测试系统在测量分布的测点直观,设计之初使整个翼形试验件的蒙皮沿展向为变厚度设计,1~2肋蒙皮厚度为5mm,2~5肋蒙皮厚度为3mm,5~10肋蒙皮厚度为1mm,均为铝合金材料。该材料的杨氏模量为72GPa,泊松比0.345,密度2734kg/m3。主要采用壳元建立有限元模型,网格单元大小35×35,该模型包含10323个单元,9299个节点,如图2所示。

图2 翼形结构有限元模型

3.2 仿真分析结果

验证试验以一端固支、一端自由为加载方案,分析过程中建立了约束端,并在加载点处施加载荷,对单点调试的500N进行计算预测,计算结果位移云图如图3所示。

图3 500N试验件挠度云图

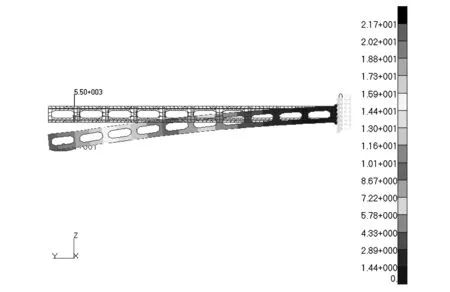

对高载阶段以5500N极限载荷进行计算预测,计算结果位移云图如图4所示。

图4 5500N试验件挠度云图

以上分析结果可以提取在试验件关键挠度变形路径的挠度曲线,然后导出到上位机与物理试验数据进行比对。

4 软件设计

该系统的软件设计主要包括插值算法和上位机界面设计两个方面。

4.1 插值算法

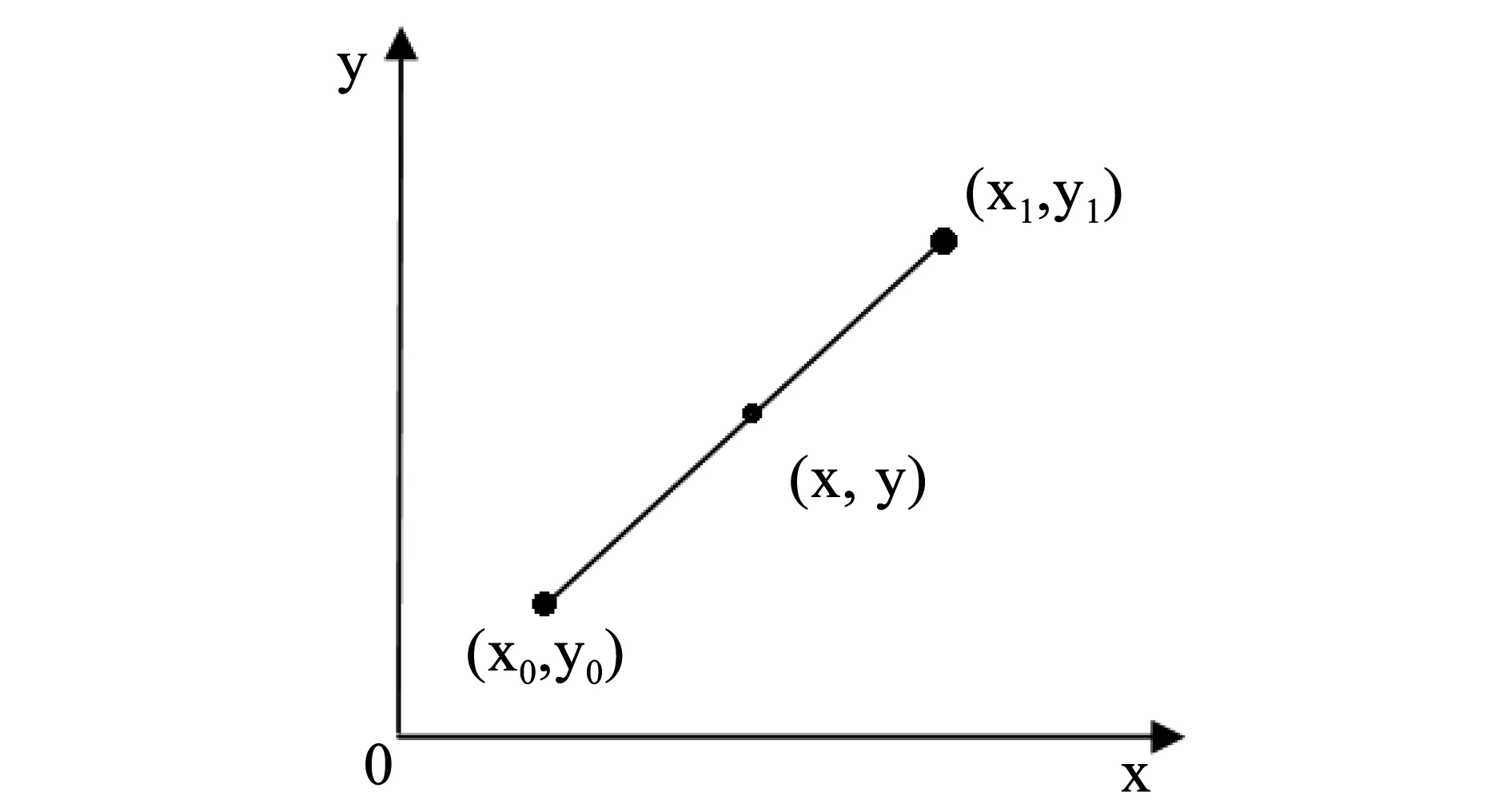

对物理试验测量的有限测点进行插值,可以近似获得试验件挠度曲线,与虚拟试验结果进行实时显示对比。系统初步设计写入了线性插值和二次插值,以供试验选择。线性插值如图5所示,二次插值如图6所示。

图5 线性插值算法

图6 二次插值算法

试验工程师根据试验类型及需求自行选择插值的类型,尽量保证曲线光滑。当物理试验测点较多时,线性插值即可满足试验需求。二次插值的光滑性较好,试验设计人员也可以在数据库中自行写入差值算法,以满足更多试验的需求。

4.2 界面设计

考虑到系统的实际应用环节较多,试验运行过程中试验人员关心的试验现象较复杂,有必要对试验的各个环节进行集成管理,在上位机开发系统软件界面,实现监测系统的远程监测,如图7所示。界面设计简单明了,包括挠度监测曲线显示区域和操作控制区域两个主要部分。曲线显示区域对虚拟试验和物理试验的曲线进行实时显示对比,操作控制区域主要可以进行插值运算的选择以及系统测量状态的检测。当系统测量出现设定的误差超差时,系统状态栏显示系统异常并闪烁以提醒试验工程师,试验工程师对试验状态进行判断是否暂停试验进行检查。

图7 挠度监测系统界面设计

5 试验验证

系统设计完成后,搭建了试验平台进行试验验证,如图8所示。试验平台安装完成后进行了单点调试,然后逐级加载至最大载荷。采用本文设计的挠度监测方法进行监测,取得了理想的效果。由于系统设计的开放性,系统的可扩展性、通用性、继承性较强。在后续研究过程中,重点针对应用过程出现的问题进行系统升级。

6 结束语

结构强度试验挠度监测系统是试验测控技术提升的显著标志之一。本文提出的基于插值的挠度实时监测系统有效解决了该测控问题,并通过试验验证了系统的可靠性,在试验过程中对系统的适用性进行了改进。研究结果表明,采用直观的在线挠度监测与仿真分析结果进行实时对比,可以辅助试验设计人员对试验过程进行实时监控,大大降低了试验风险,提高了试验的安全性。

图8 试验验证平台