一种基于厢式货车的物流小车的设计与开发

2019-04-09徐春梅张友湖

徐春梅 张友湖 李 芯

(武汉工程职业技术学院 湖北 武汉:430415)

随着电子商务的迅猛发展,物流快递行业正以前所未有的井喷方式壮大,由于电子商务的快速发展,导致物流运输业的发展适应不了电子商务的庞大需求。物流快递行业出现的因时限、暴力装卸、货物损毁等投诉居高不下。因物流快递从业人员体力劳动繁重,即便有很高的薪酬,也出现招人难的困境。出现此种现象,其中既有管理方面的因素,也有物流设备配套跟不上物流业发展的因素。物流快递业在货物转运过程,更多地依靠人力劳动,制约了物流业的发展。在快递物流中,大型厢式货车进行货物转运是普遍使用的一种运输方式,厢式货车转运货物时,货物的装卸基本由人工进行,由于厢式货车的封闭特性,使得进入车厢内部的装卸人员工作环境较差,尤其是夏季,车厢内的高温,容易让车厢内的工作人员因高温而增加中暑的机率。因此,研发出一种简易的代替人力在封闭厢式货车车厢内工作的装置,具有现实的应用价值[1-2]。

1 物流小车设计方案

方案1:直接装卸货式小车。小车由遥控器指挥,可在厢式货车内部前后左右运行,工作人员将货物放于小车堆货板,再驱动小车进入厢式货车车厢内部,根据货物需堆放的高度,举升小车堆货板,将货物倾倒至堆放位置,完成卸货之后,再回到车厢口继续接收货物。这种方案的优点是小车行驶不受位置限制,自由移动,缺点是货物在车厢内堆放容易杂乱无序,且取件时要在小车上加装货物抓取装置,增加了小车的设计与结构难度。

方案2:运送货架式小车。小车可在厢式货车内部作直线运行,工作人员事先将货物堆放在位于车厢入口的货架上,货架底部结构设计成小车在未举升状态时可自由进出,当小车进入货架承载部位后,举升货架,驱动小车,进入车厢内部货架存放位置,再下降小车承载平台,驱动小车返回车厢口重新加载货架。此方案的优点是小车结构相对简单,容易实现,且存取货物方便,货物堆放可以更加有序,缺点是由于货架的存在,增加了重量。如果货架采用轻质的复合塑料制作,可较小增加重量,有效地利用货厢空间。

通过综合研判,选择方案2的运送货架式小车作为基于厢式货车的物流小车的设计与开发方案。

2 物流小车结构[3-4]

2.1 总体结构设计

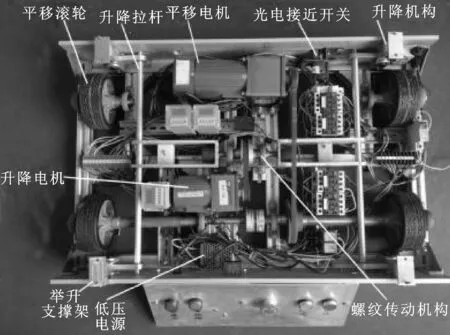

物流小车总体结构按功能可分为三部分,分别为行走系统、举升系统和传感器感知系统。行走系统结构含低速驱动电机、传动皮带、带轮、传动轴、联轴器、滚轮及运动控制单元等部分,行走系统可根据指令作前后直线运动;举升系统结构相对复杂,由低速举升电机、同步带、同步带轮、螺纹传动机构、升降拉杆、举升支撑架机构、支撑面板及控制单元等组成,举升系统在接受到指令后,可将支撑面板升起,完成任务后恢复原位;传感器感知系统主要包含前后各一个光电传感器及相关控制单元,在物流小车前进和后退过程中,通过感知前进方向的障碍物距离和后退方向货车车厢边缘距离,控制小车的前进和后退。物流小车总体结构如图1所示。

图1 物流小车总体结构图

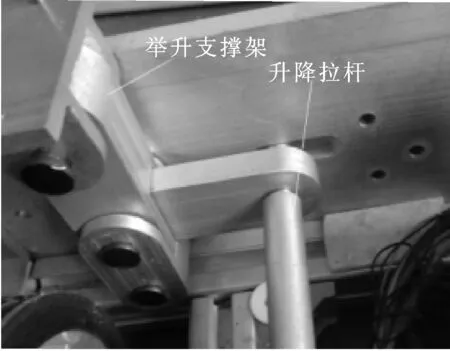

2.2 举升部件结构

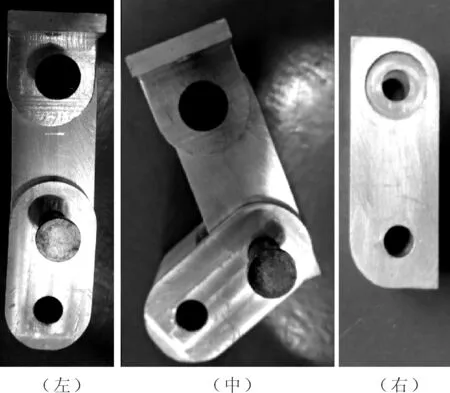

物流小车举升装置由升降电机、螺纹传动机构、升降拉杆、举升支撑架等组成。当升降电机工作时,两组螺纹传动机构带动两根升降拉杆平行对称移动,升降拉杆带动四套举升支撑架运动,举升支撑架结构如图2所示。当举升支撑架处于图3左所示位置时,物流小车举升支撑面板处于最高位,此时货架被举升后的物流小车举起。当举升支撑架处于图3中间所示位置时,举升支撑面板处于低位,此时物流小车可以自由进出货架底部。举升支撑架的中间连接件(图3右所示)两端设计成平直结构,当物流小车举升支撑架面板举起装满货物的货架处于最高位,举升电机停止工作后,该结构能保证承重举升支撑架保持最高举升平衡状态,只要升降拉杆没有给予侧向拉力,举升支撑架高位平衡就可保持。

图2 举升部件结构

图3 举升支撑架

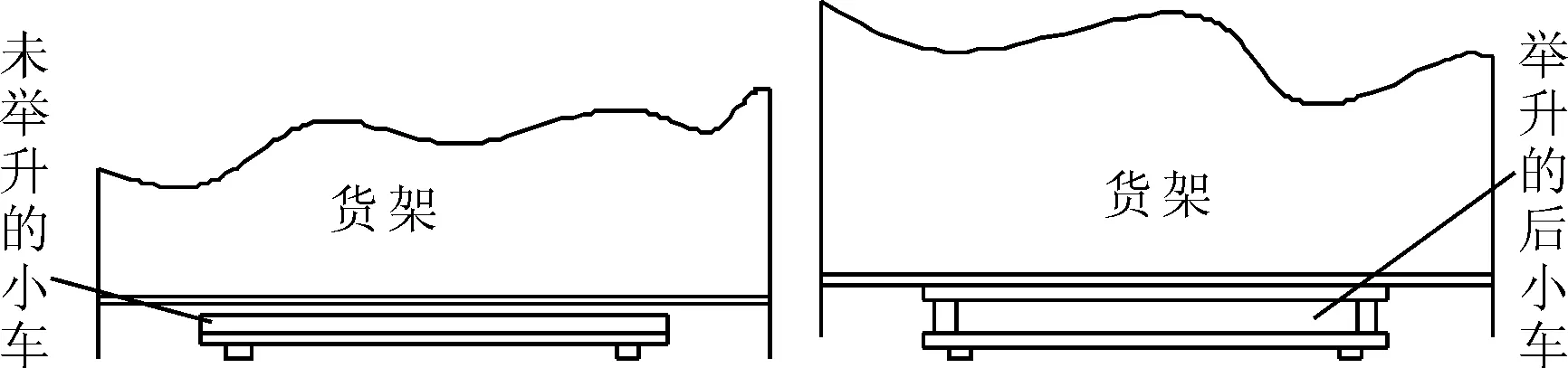

图4为小车举升前后对比,当小车举升支撑架面板未升起时,小车举升支撑架面板与货架底板之间有间隙,小车可在货架底板与地面空间运行。当货架装满货物,小车进入货架底部,小车举升支撑面板升起,货架离开地面,小车带动货架向车厢内部平行移动,当货架达到存放位置时,小车上的光电接近开关起作用,小车不再继续向内平移。

图4 小车举升前后对比

3 物流小车控制系统原理

3.1 物流小车工作流程

图5所示为物流小车控制面板按钮及指示灯。当物流小车处于货架底部,准备工作时,闭合配电开关,按下“启动”按钮,举升电机正转,货架抬升,到位后指示灯亮,举升电机停止转动;货物装载后,按下“确定”按钮,驱动电机正转,小车前进;前进到位后,延时3秒,举升电机反转,货架下降,时间为2秒;下降最低位后,继续延时3秒,驱动电机反转,小车后退;后退到位后,驱动电机停转,本次工作流程结束。

图5 物流控制小车面板

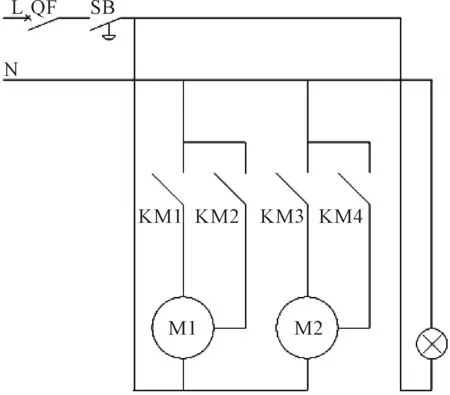

3.2 物流小车主电路

图6所示为物流小车主电路,QF为自动空气开关(电路配电开关),SB为急停按钮,用于急停断电,M1为举升电机,接触器KM1、KM2控制其正反转(举升和下降);M2为驱动电机,接触器KM3、KM4控制其正反转(前进和后退),LED为电源指示灯。

QF合闸时,LED亮。若KM1得电则M1正转,货架抬升;若KM2得电则M1反转,货架下降;若KM3得电则M2正转,小车前进;若KM4得电则M2反转,小车后退。

图6 主电路

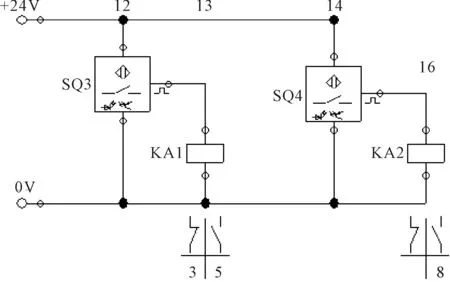

3.3 物流小车传感器控制电路

图7所示为物流小车传感器控制电路,SQ3、SQ4为光电开关,SQ3安装在小车前侧,检测是否到达货车厢最内侧,如果是,继电器KA1线圈得电,开始延时,延时时间到,接触器KM2线圈得电,举升电机M1下降卸货;SQ4安装在小车后侧下方,为悬崖传感器,当小车后退到货车厢外沿时,继电器KA2线圈失电,接触器KM4线圈失电,驱动电机M2停转,小车停止后退。

图7 传感器控制电路

图8 控制电路

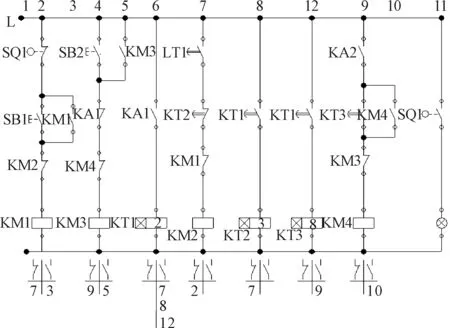

3.4 物流小车控制电路

图8所示为物流小车控制电路,按下“启动”按钮SB1,接触器KM1线圈得电,举升电机M1正转,货架抬升,到位后,微动开关SQ1受压,KM1线圈失电,抬升停止,指示灯亮;货物装载后,按下“确定”按钮SB2,接触器KM3线圈得电,驱动电机M2正转,小车前进;光电开关SQ3判断前进到位后,继电器KA1线圈得电,接触器KM3线圈失电,停止前进,时间继电器KT1线圈得电,延时2秒,2秒后,接触器KM2线圈得电,举升电机M1反转,货架下降,下降时间为时间继电器KT2延时时间;时间继电器KT2线圈得电,延时3秒;时间继电器KT3线圈得电,延时8秒,即货架下降停止后再延时5秒,接触器KM4线圈得电,驱动电机M2反转,小车后退;光电开关SQ4判断后退到位后,继电器KA2线圈失电,接触器KM4线圈失电,驱动电机M2停转,本次工作流程结束。

4 结语

基于厢式货车的物流小车样机制作完成之后,通过现场试用,完成了既定的功能,达到了预期的设计目的。从样机使用反馈的情况来看,还有许多不足之处,比如重量偏大,导致物流小车从地面搬至车厢及从车厢回到地面,需两人协同完成,如需进一步推广使用,该物流小车仍需进一步优化改进,降低重量、削减制作成本,使之成为快递物流工人的好帮手。