含碳量对轻质Fe- Mn- Al钢电化学腐蚀性能的影响

2019-04-08梁晓静祖武杰

梁晓静 祖武杰 史 文

(上海大学材料科学与工程学院,上海 200072)

目前汽车行业正在逐步推进汽车轻量化设计的发展模式,通过向钢中添加一定量的Al元素减轻钢自身的重量,已成为众多材料工作者的研究热点。轻质Fe- Mn- Al系钢中的Mn、Al含量较高,具有高强度、高韧性、低密度、高加工硬化率等优点[1]。Mn可控制钢中奥氏体结构及堆叠层错能,Al通过固溶强化提高奥氏体硬度,同时稳定奥氏体应变诱导转换,而C为奥氏体稳定化元素,通过固溶强化可以提高钢的强度[2]。有研究指出,轻质Fe- Mn- Al系钢经过固溶处理后,随着钢中碳含量的增加,其断后伸长率大大提高,力学性能也显著提升[3]。在保证力学性能的同时,耐腐蚀性能也是轻质钢研究的一个重要方面。Zhang等[4]报道,在低碳钢中加入质量分数为25%的Mn对其在水溶液中的腐蚀行为是非常有害的。而当Al的质量分数增加至5%时,其在酸、碱、盐3种环境中的耐蚀性能有所提高,但未出现钝化区。

本文结合力学性能和微观组织分析,研究了碳含量对轻质Fe- Mn- Al系钢在3.5%NaCl(质量分数,下同)溶液中的腐蚀行为及性能的影响。

1 试验材料和方法

试验钢采用真空感应炉冶炼并浇注成圆柱状铸锭,铸锭经1 150 ℃保温1 h后锻造,锻造后空冷。将锻坯经1 100 ℃保温1 h后热轧成厚度3 mm的板材,板材经1 100 ℃固溶处理1 h后水淬。化学成分如表1所示。

采取线切割方式加工试样,试样尺寸为10 mm×10 mm×2.5 mm,工作面积为1 cm2。试样表面经过粗砂纸打磨,去除氧化膜。焊接导线后用环氧树脂封装,制成电化学试样。试样经过400~2 000号氧化铝水磨砂纸研磨,在机械抛光机上采用金刚石研磨膏抛光,以去除表面划痕,获得光滑镜面。抛光后的试样用水和酒精清洗,放入干燥箱中保存24 h备用。

表1 轻质Fe- Mn- Al- C钢的化学成分(质量分数)Table 1 Chemical composition of the lightweight Fe- Mn- Al- C steel (mass fraction) %

使用电化学工作站CS350和三电极体系进行动电位扫描及测试电化学阻抗谱。试样为工作电极,Pt电极为辅助电极,饱和甘汞电极为参比电极。在进行电化学测试前需测试开路电位,时间为600 s。腐蚀环境为3.5%NaCl中性溶液,测试在室温(25 ℃)进行。

2 试验结果与分析

2.1 腐蚀前显微组织

试验钢经1 100 ℃固溶处理1 h后的显微组织如图1所示。钢的组织主要由奥氏体和铁素体组成,沿轧向呈带状分布,在奥氏体中可见明显的退火孪晶。1号和2号试样以铁素体为基体,3号和4号试样以奥氏体为基体。3号和4号试样中的带状铁素体由于自身的再结晶、奥氏体晶粒长大与晶界迁移,呈不连续分布于奥氏体基体中。

图1 试验钢经1 100 ℃固溶处理1 h后的显微组织Fig.1 Microstructures of the experimental steels after solution treatment at 1 100 ℃ for 1 h

图2是试验钢经1 100 ℃固溶处理1 h后的XRD图谱,结果显示其组织为奥氏体加δ- 铁素体。可见随着碳含量的增加,奥氏体含量增加。根据Image- Pro Plus软件分析结果,1~4号钢的奥氏体体积分数依次为19.73%、22.73%、70.55%、92.33%。

图2 试验钢经1 100 ℃固溶处理1 h后的XRD图谱Fig.2 XRD patterns of the experimental steels after solution treatment at 1 100 ℃ for 1 h

2.2 动电位扫描测试及电化学阻抗谱

图3所示为试验钢在中性3.5%NaCl溶液中的动电位扫描极化曲线。扫描速率为1 mV/s,扫描区间为相对于开路电位-250 mV到500 mV;从所测极化曲线可以看出,碳含量不同的试验钢表现出相似的电化学腐蚀行为。在阳极极化扫描区,当电压小于击穿电压时,试样表面形成了一层钝化膜。在钝化区范围内,合金的腐蚀电流密度随着外加电压的增加而缓慢上升,在溶液中腐蚀速率较小,可以保持相对稳定的电化学状态,对材料起到较好的保护作用[5]。当外加电压超过击穿电压后,合金表面钝化膜被击穿,发生严重的析氢,表面形成大量的腐蚀坑,造成材料耐蚀性迅速下降。由拟合得到不同成分的钢在该体系下的腐蚀电流,并计算得出腐蚀电流密度及腐蚀速率数据,见表2。

图3 试验钢在3.5%NaCl溶液中的动电位极化曲线Fig.3 Dynamic potential polarization curves of the experimental steels in 3.5% NaCl solution

表2 动电位极化曲线测试所得的电化学参数Table 2 Electrochemical parameters resulting from dynamic potential polarization curve

腐蚀电位及腐蚀电流密度代表材料的耐腐蚀性能,腐蚀电位越高,腐蚀电流密度越小,则材料的耐蚀性能越好。比较1~4号试样可以看出,随着含碳量的增加,腐蚀电位相差不大,但是腐蚀电流表现出先增加后减小的趋势,表明1号及4号试样的耐蚀性能优于2号及3号试样。对于一个具体的腐蚀过程[6],极化电阻所反映的是整个电极过程在电极电位E时的动力学特征,它的大小可直观反映腐蚀速度的变化。极化电阻值由线性极化数据得到,公式如下[7]:

(1)

式中:βa和βc分别是阳极和阴极的tafel斜率;icorr是试样的腐蚀电流密度。极化电阻Rp越小,腐蚀电流密度icorr越大,腐蚀速度也越大;反之,则越小。由表2可知,1号和4号钢的极化电阻相比于2号和3号钢略微增加。腐蚀速率在一定程度上反应腐蚀开始后腐蚀的快慢,1号和4号钢的腐蚀速率相比2号和3号钢减小约0.5 mm/a,说明腐蚀开始后,1号和4号钢的腐蚀过程也相对缓慢。Eb为动电位扫描过程中击穿电位,2号试样相比于其他试样击穿电位高60~80 MV。腐蚀速率计算公式为[8]:

(2)

式中:CR为腐蚀速率,mm/a;icorr为腐蚀电流密度,μA/cm2;EW为物质当量,g;D为物质密度,g/cm3(本试验钢为6.5 g/cm3)。物质当量的算法为:

(3)

式中:fi为i元素的质量分数;Wi为合金中i元素的相对原子质量;ni为合金中i元素的化合价。

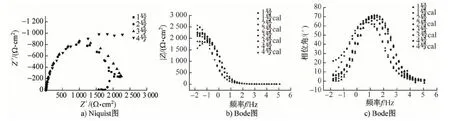

图4给出了试验钢在3.5%中性NaCl溶液中的电化学阻抗谱。根据电化学阻抗的测试原理[9],

图中曲线直径的大小反映阻抗的大小。图4(a)为Nyquist图,阻抗弧与腐蚀速率有关,容抗弧半径越大,合金腐蚀速率越小。对比1~4号试样,在碳含量不同时,容抗弧半径相差不大,4号试样的容抗弧半径最大。图4(b,c)为Bode图,1号和4号试样的阻抗模值相对于2号试样略微增加,在Bode图的阻抗响应中,显示一个时间常数。曲线的形状通常与不均匀膜的响应有关,对于不同碳含量的试样,水平部分的频率区域基本一致,表明钝化能力相当。

图4 试验钢的电化学阻抗谱图Fig.4 Electrochemical impedance spectrograms of the experimental steels

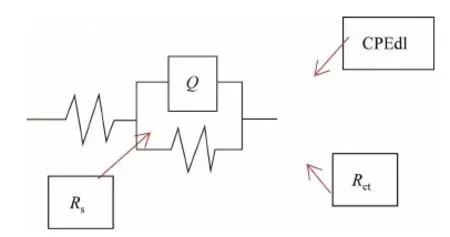

为进一步了解轻质钢在浸泡过程中阻抗随碳含量的变化规律,借鉴文献[10]对类似腐蚀体系进行EIS分析,图5为拟合等效电路。Rs表示溶液电阻,反映了溶液进入金属基体的能力。Rct表示电荷转移电阻,受电化学反应动力学控制,表示在电位为Ecorr时,电荷穿过电解质溶液和电极固液相界面转移的难易程度,Rct越大,电荷转移过程越难进行,从而导致腐蚀速率越小。双电层电容表示工作电极与电解质之间的电容,但在试验过程中,固体电极的双电层电容和频响特性与“纯电容”并不一致,而有或大或小的偏离,这种现象称为“弥散效应”。这种“弥散效应”产生的原因目前还未完全搞清楚,因此用常相角元件CPE代替。Y0和n是CPE的两个参数,数值关系为:

图5 拟合的等效电路Fig.5 Fitted equivalent circuit

(4)

式中:Zcpe是阻抗,ω是扰动信号角频率,Y0是CPE的导纳,Y0越小,电荷转移电阻越大,金属表面越不容易发生腐蚀。n是CPE的弥散系数,n越小,表面粗糙度越大,表面更容易发生小孔腐蚀。由表3可以看出,1~4号试验钢在阻抗谱测试中的CPE弥散系数n基本一致,所以可以判定所有试验测试条件一致。但1号和4号钢相对2号和3号钢的Y0减小而Rct增加,因而腐蚀性能得到改善。可见阻抗谱拟合结果与动电位扫描试验结果相吻合。

2.3 显微组织

试样在3.5%NaCl中性溶液中经动电位扫描后,采用扫描电镜观察其微观组织,如图6所示。在经过动电位扫描后, 结合腐蚀前的显微组织观察,对于1号试样,主要发生铁素体与奥氏体的相间腐蚀。随着含碳量的增加,奥氏体含量逐渐增加,铁素体/奥氏体相界数量增加,耐腐蚀性能下降。组织中可见较多的相界组织剥落。4号试样含有大量的奥氏体,铁素体/奥氏体相界数量减少,耐腐蚀性能又提高。在其组织中,除了相界腐蚀外,还可见奥氏体晶内的点蚀坑。从表2的腐蚀速率看,4号试样的耐腐蚀性能最佳,这说明4号试样中的奥氏体点蚀坑是由于钝化膜被击穿后所形成,不是主要的失效形式, 铁素体/奥氏体的相界腐蚀是其主要失效形式。

表3 试验钢的阻抗谱等效电路拟合得到的各参数变化Table 3 Variation of the parameters of the impedance spectral equivalent circuit of the experimental steels

图6 试验钢在3.5%NaCl溶液中经动电位扫描后的SEM图Fig.6 SEM images of the experimental steels after action potential scanning in 3.5% NaCl solution

图7是4号试样固溶处理后的EDS分析结果,可以发现,在铁素体/奥氏体的相界存在贫铝区,铝含量的下降将导致耐腐蚀性能下降,这可能是导致相间腐蚀的主要原因。对于铁素体/奥氏体相界出现贫铝区的原因,目前尚不清楚,有待进一步研究。

3 结论

(1) 轻质Fe- Mn- Al- C系钢在1 100 ℃固溶处理水淬后的组织为奥氏体加铁素体;随着含碳量的增加,奥氏体含量逐渐增加。

(2) 动电位极化曲线和电化学阻抗谱测试结果都表明,当碳的质量分数由0.3%增加至1.0%时,钢的耐蚀性先下降后增加,失效形式主要表现为铁素体/奥氏体的相间腐蚀。

(3) 轻质Fe- Mn- Al- C双相钢在阳极极化区域都有一段钝化区,表现为表面形成钝化膜,而后钝化膜被击穿,形成大量点蚀坑。

图7 4号试验钢电化学腐蚀后的EDS分析Fig.7 EDS analysis of the experimental steel No.4 after electrochemical corrosion