电磁式混合动力吸振器结构设计与参数影响研究

2019-04-08江友亮马亚飞

刘 鹏,江友亮,马亚飞

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.杭州华新机电工程有限公司,浙江 杭州 310012)

吸振技术作为一种非常有效的制振措施在工程实践中得到了广泛应用[1-8]。吸振技术就是在主振动系统上附加一个具有刚度、阻尼、质量的子系统即动力吸振器,通过合理调节动力吸振器的结构参数,改变主振动系统的振动状态,使能量重新分配(将主振系的振动能量转移到子系统),从而减少或消除主振动系统的振动[9-10]。电磁式混合型动力吸振器由辅助质量、弹簧、磁性阻尼构成的被动型动力吸振器和电磁驱动力组成。电磁结构是混合型动力吸振器的核心组成部分,其设计及相关参数的选取关系到混合型动力吸振器能否按照控制器的要求执行相应的输出,对混合型动力吸振器的性能具有重要影响。

1 混合型吸振器磁路结构设计

电磁式动力吸振器的磁路结构按照电磁原理分类,可分为洛伦兹力型和麦克斯韦力型[11]。洛伦兹力型由于具有良好的线性度,易于控制,广泛应用于工程实际中。洛伦兹力型的磁路结构大致有3种,如图1所示。

图1 磁路结构对比图

磁铁材料为N35,在线圈腔面积和永磁铁厚度保持一样的情况下,从线圈在磁场中切割磁感线长度的角度看,模型a最小,模型b其次,模型c最长;从线圈所处的磁感应强度的角度看,模型b最大,模型a、c相近。在相同的体积下,以电磁力作为设计准则,选取模型b的磁路结构。图2为基于最优同调和最优阻尼设计的电磁式混合动力吸振器结构示意图。

图2 电磁式混合动力吸振器结构示意图

2 电磁式混合动力吸振器参数设计

电磁式混合动力吸振器的物理模型如图3所示,K为弹簧刚度,C为阻尼,m为吸振器辅助质量,x为吸振器辅助质量的位移,F为线圈产生的电磁力,M为主振动系统质量。

图3 电磁式混合动力吸振器物理模型

2.1 吸振器性能参数计算

2.1.1 磁动势的计算

在均匀分布的磁性材料中,磁化强度M和磁场强度H与磁感应强度B之间存在如下关系:

B=μ0M+μ0H

(1)

内禀磁感应强度为:

Bi=μ0M=B-μ0H

(2)

式中,μ0为相对磁导率。

更多地研究表明,永磁材料的磁化强度M=Mr+xH。其中Mr为剩余磁化强度,对材料已定的永磁铁,它是一个常数。x为永磁材料的磁化系数,它是磁场强度的函数,与相对回复磁导率间存在的关系式为μr=1+x。因此式(1)和式(2)变为:

B=μ0(Mr+xH)+μ0H=μ0Mr+μrμ0H

(3)

Bi=μ0(Mr+xH)=μ0Mr+(μr-1)μ0H

(4)

磁感强度取绝对值,即:

B=μ0Mr-μrμ0H=Bir-μrμ0H

(5)

Bi=Bir-(μr-1)μ0H

(6)

式中,Bir为剩磁。

图4为永磁材料的内禀曲线。由图4可知,当磁场强度H在0~Hc之间,内禀曲线是略微下降的直线1,斜率为(μr-1)μ0。为方便以后地计算和分析,引入了一个虚拟内禀曲线,如1’所示,当磁场强度H在0~Hc之间,其是一条水平直线,其中Bi=Bir=μ0Mr。

图4 永磁铁内凛曲线 图5 永磁铁退磁曲线

通常使用磁通Φ和磁动势F这两个物理量来计算永磁铁磁路结构,也就是使用Φ=f(F)曲线。进一步地研究发现,将Β=f(H)曲线的纵坐标乘以永磁铁提供的磁通截面积,横坐标乘以每个磁路中永磁铁磁化方向长度,可将图4的Β=f(H)曲线转换为图5的Φ=f(F)的永磁铁退磁曲线。由式(5)得:

BAm×10-6=BirAm×10-6-

μrμ0HAm×10-6

(7)

Φm=Φr-Φ0

(8)

式中:Am为永磁铁提供的磁通截面积;Φm为永磁铁向外磁路提供的总磁通,Φm=BAm×10-6;Φr为永磁铁虚拟内禀磁通,对于尺寸已知的永磁铁,它是一个常数,Φr=BirAm×10-6=BrAm×10-6;Φ0为永磁铁的虚拟内漏磁通。

Φ0的计算公式如下:

Φ0=μrμ0HAm×10-6=

μrμ0AmhMP×10-3×HhMP×10-3=Λ0Fm

(9)

式中:Λ0为永磁铁的内磁导,对于给定的永磁铁,它是一个常数,Λ0=μrμ0AmhMP×10-3;hMP为磁路中永磁体沿磁化方向的长度;Fm为磁路中永磁铁提供给外磁路的磁动势。

Fm的计算公式如下:

Fm=HhMP×10-3

(10)

2.1.2 磁阻计算

类似于电路中存在电阻,磁路中也存在磁阻,通常用磁阻Rm(H-1)来表示磁路的特性。设磁路面积为A,磁路的平均长度(磁路长度)为l,相对磁导率为μ0。与电阻的特性类似,磁阻与磁路平均长度成正比,与磁路横截面积成反比,即:

Rm==lμrμ0A

(11)

当磁路截面积分布不均匀时,可取磁通方向与l方向一致,即:

Rm=∮dlμrμ0A

(12)

2.1.3 磁感应强度计算

众所周知,对于磁场不能作精确的理论计算,通常采用近似计算的分析方法来对磁场结构进行设计,特作如下假设:

(1)在内外导磁板和气隙中,磁场是分段均匀分布的。

(2)除气隙外,不考虑内外永磁铁的漏磁和磁滞,即磁通全部通过内外导磁板。

(3)铜和铝合金的相对磁导率与空气相对磁导率相近,为计算简便,将其等效为一个磁阻。

电磁式混合动力吸振器的总磁路如图6所示。

图6 电磁式混合动力吸振器的总磁路图

图7为磁路a的等效磁阻图,其中,F1、F2分别为内外永磁铁的磁动势,R1、R2、R3分别为内导磁板磁阻、气隙磁阻和外导磁板磁阻。

图7 等效磁阻图

类似于电路的欧姆定律,磁路中的磁阻Rm,磁通Φ和磁动势F三者之间的关系为:

F=RmΦ=F1+F2=(2R1+2R2+2R3)Φ

(13)

F1=H1h1×10-3

(14)

F2=H2h2×10-3

(15)

R1=∫r 3r1(r-r1)2πμ1μ0rh1dr

(16)

R2=∫r 4r3(r-r3)2πμ2μ0rh1dr

(17)

R3=∫r 6r4(r-r4)2πμ3μ0rh1dr

(18)

式中:r1、r3、r4、r6分别表示内永磁铁导磁板内径、内永磁铁导磁板外径、外永磁铁导磁板内径、外永磁铁导磁板外径;h1、h2分别表示内外导磁铁厚度、内外永磁铁厚度;H1、H2分别表示内导磁铁磁场强度和外导磁铁磁场强度。

线圈分布在r3~r4的区域内,磁通Φ的计算公式如下:

Φ=B0A0

(19)

式中:B0为线圈所在磁场的磁感应强度;A0为线圈切割磁感线的横截面积,A0=2πr0h1;r0为线圈任何一点的轴线距离。

2.1.4 电磁力计算

电磁式混合型动力吸振器包括3部分磁路,即磁路a、磁路b、磁路c,总电磁力表达式为:

F1=B0il

F2=2B0il

F3=2B0il

F4=B0il

l=N·πd

F=F1+F2+F3+F4

(20)

式中:F1、F2、F3、F4分别表示线圈1、线圈2、线圈2、线圈4产生的电磁力;i、l分别表示线圈电流和线圈切割磁感线的有效长度。

对结构尺寸已定的电磁式吸振器,磁感应强度B、线圈切割磁感线的有效长度l都均为常数,因此α=6B0L为固定值,将其称为电磁式吸振器的力常数。

2.2 磁性阻尼的理论计算

图8为磁性阻尼器示意图。当导体在永磁铁产生的磁场中作切割磁感线运动时,导体内会产生涡电流;涡电流在磁场中会产生一种阻碍导体运动的力,通常称这种力为磁性阻尼力。设导体的厚度为t,电阻率为ρ,永久磁石的磁极面积为a,磁感应强度为B,则磁性阻尼器的阻尼系数可由式(21)确定:

c=Km(a×t×B2)/ρ

(21)

式中:Km是由导体面积与磁极面积a之比所决定的系数,当A/a远大于1,可取Km=0.5。铜导线的电阻率ρ=1.69×10-8;对于电磁式混合型动力吸振器,a=2πrh, 其中,r为线圈的半径,h为线圈沿磁场方向的有效长度。

图8 磁性阻尼器示意图

电磁式混合型动力吸振器的磁性阻尼由4段线圈组成,线圈1和线圈4所处磁场的磁感应强度都为B0,线圈2和线圈3所处磁场的磁感应强度都为B1≈2B0。

2.3 弹簧刚度的理论计算

圆截面弹簧丝的圆柱螺旋弹簧的刚度为:

kF=Gd48D3n

(22)

式中:d、D、n、G分别表示弹簧丝直径、弹簧中径、有效圈数、切变模量。

3 磁路结构设计与参数影响研究

因电磁式混合动力吸振器磁路结构具有轴对称性,可将模型简化分析。磁路主要由内外永磁铁,内外导磁板、线圈支撑架和线圈等组成。内外导磁板为Q235,线圈支撑架选用不导磁的铝合金6061,线圈材料选用铜材。该混合动力吸振器选用钕铁硼N35作为永磁材料,其性能参数如表1所示,为了使线圈产生的电磁力方向一致,相邻两个线圈的电流方向必须相反。

表1 N35性能参数

根据技术要求,初步确定电磁式混合型动力吸振器的物理尺寸,表2所示。

表2 磁路结构尺寸参数表

在Ansys/workbench对其进行磁场分析,磁感应强度分布云图如图9所示,磁感线分布如10所示。

图9 磁感应强度分布云图 图10 磁感线分布图

仿真结果表明,磁场分布与预期基本一致,线圈所在磁场的磁感应强度与理论计算基本一致,电磁力为102.3 N。磁路结构优化的目标是提高混合动力吸振器的力常数,减少漏磁通。在保持线圈腔面积不变的情况下设计了3个改进方案。

(1)保证内外永磁铁和内外导磁板的内外径不变,改变内外永磁铁和内外导磁板的厚度。一方面,增加永磁铁高度,可以增加漏磁通的磁阻,减少漏磁通;另一方面,增加永磁铁高度将导致导磁板变薄,磁场之间的干涉增加,线圈所处磁场的磁感应强度下降。因此,永磁铁高度、导磁板厚度关系必然存在最优解。永磁铁的厚度为h1,导磁板的厚度为h2。其他结构参数不变,线圈电流为2 A。对h1进行参数化扫描分析,范围为3~13 mm,依次增加0.1 mm,输出结果为线圈产生的电磁力。改进方案1的约束关系为:

h1+h2=h0

(23)

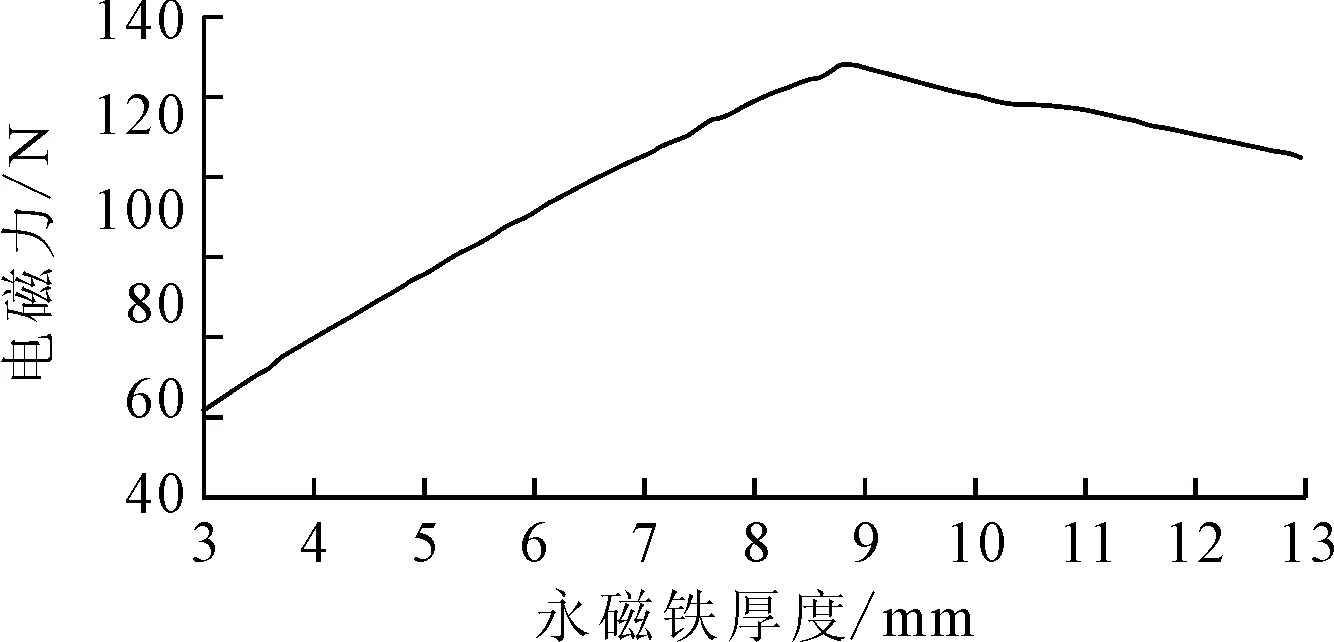

电磁力随永磁铁厚度h1的变化曲线如图11所示,当永磁铁的厚度为9.2 mm时,电磁力达到最大,为130.12 N。

图11 电磁力随永磁铁厚度变化曲线

(2)保持内外永磁铁厚度不变,导磁板尺寸不变,内外永磁铁径向厚度总和不变。增加内永磁铁外径,降低外永磁铁径向厚度,也可以达到减少漏磁通的目的。内永磁铁外径越大,线圈离内永磁铁越近,内漏磁路变窄,可以达到减小漏磁通的目的。但此时外永磁铁的径向厚度变小,线圈离外永磁铁越远,外漏磁路变宽,漏磁通会增大。因此,内永磁铁外径和外永磁铁内径必然存在一个最优解,使漏磁通最小。设内永磁铁外径为r2,外永磁体内径为r5,其他结构参数不变,线圈电流为2 A。对r2进行参数化扫描分析,范围为30~40 mm,依次增加0.1 mm,输出结果为线圈产生的电磁力。改进方案2中的约束关系为:

r5-r2=C1

(24)

电磁力随内永磁铁外径r2的变化曲线如图12所示,永磁铁半径越大,输出的电磁力越大,当永磁铁半径为36.3 mm时,电磁力达到最大,为133.82 N。

图12 电磁力随内永磁铁外径变化曲线

(3)保持内外永磁铁尺寸不变,内外导磁板厚度不变,内外导磁板径向厚度总和不变。增加外导磁板内径,内导磁板径向厚度也随之增加,也可以达到减小漏磁通的目的。一方面,外导磁板内径变大,线圈离外永磁铁越近,外漏磁路变窄,漏磁通会降低;但此时,线圈离内永磁铁越远,内漏磁路变宽,内漏磁通会增大。设外导磁板内径为r4,内导磁板外径为r3,其他结构参数不变,线圈电流为2 A。对r4进行参数化扫描分析,范围为49~59 mm,依次增加0.1 mm,输出结果为线圈产生的电磁力。改进方案3中的约束关系为:

r4-r3=C2

(25)

电磁力随外导磁板内径r4的变化曲线如图13所示,当外导磁板内径为56.9 mm时,电磁力达到最大,为134.68 N。

图13 电磁力随外导磁板内径变化曲线

根据3种方案的仿真分析可知,电磁力随着永磁铁厚度增加而增大,当永磁铁厚度超过定值时,电磁力随之减小;电磁力随着内永磁铁外径增加而增大,当内永磁铁外径超过定值时,电磁力随之减小;电磁力随着外导磁板内径的增加而增加,当外导磁板的内径超过定值时,电磁力随之减小。综合考虑以上3种变化规律,选取3组改进方案下的最优值,r2=36.3 mm,r3=43.9 mm,r4=56.9 mm,r5=61.3 mm,h1=9.2 mm,h2=14.8 mm,再进行仿真分析得,电磁力为146.6 N。改进后的磁感应强度分布云图与磁感线分布如图14、图15所示,由图14和图15可知,优化后,动力吸振器漏磁有所减少,有更多地磁力线与线圈交叉,线圈所处磁感应强度更大,力常数更大。

图14 磁感应强度分布云图 图15 磁感线分布图

4 结论

为使吸振器结构紧凑、主动电磁力大,对电磁式混合动力吸振器的主要结构部件磁场结构开展了优化设计,以提高吸振器电磁力的力常数、减少内外永磁铁漏磁通为目的,以永磁铁和导磁板厚度关系、内外永磁铁半径关系和内外导磁板关系为变量,对磁场结构进行了仿真改进。仿真结果表明,在吸振器磁路结构体积一定时,改进后的混合型动力吸振器的最大电磁力输出力由102.3 N增加到146.6 N,为电磁式混合型动力吸振器的工程应用提供了参考。