无蜗壳风机箱优化设计

2019-04-08吴振宇

吴 飞,吴振宇,张 虎

(武汉理工大学 机电工程学院,湖北 武汉 430070)

无蜗壳离心风机由于有占用空间小,安装方便,出风方向任意,无“喘振”现象等优点,在通风、空调和消防等设备中快速发展和普及,但是风机效率达不到75%的平均水平,而且相对于传统离心风机,出口静压不足,难以承担足够的管网阻力。随着近年来通风空调系统及风机部分向高效率、小体积、安装方便等方向发展,无蜗壳风机的研究渐有起色,如对无蜗壳风机箱在结构尺寸、压力和噪声等方面的优缺点进行系统研究[1-2], 得出无蜗壳风机是体积和噪声为风机选用的主要考虑因素下的首要选择;针对叶轮和叶片气动特性的分析和优化设计[3-4]以等熵效率极大为目标,保证流量和总压比不变的情况下进行优化;针对叶轮与蜗壳径向相对位置[5]和多个风机性能参数[6-8]的优化设计等,采用变参数的方法寻找蜗舌过渡半径与噪声的关系,比较不同方案的优化效果并进行挑选。综上所述,风机的优化设计涉及到风机的各个组件和性能参数,试验设计和优化算法。选取合适的优化目标和优化变量是研究者需要考虑的重要问题。

无蜗壳风机箱主要结构有集流器、叶轮和箱体。风机箱箱体是无蜗壳风机箱区别于一般无蜗壳风机的特点,钣金箱体的加工也比较容易实现,更重要的是,箱体的尺寸参数相对少且相互独立,因此将箱体尺寸作为变量进行优化设计。

1 风机箱仿真计算与验证

1.1 风机箱物理模型和性能参数

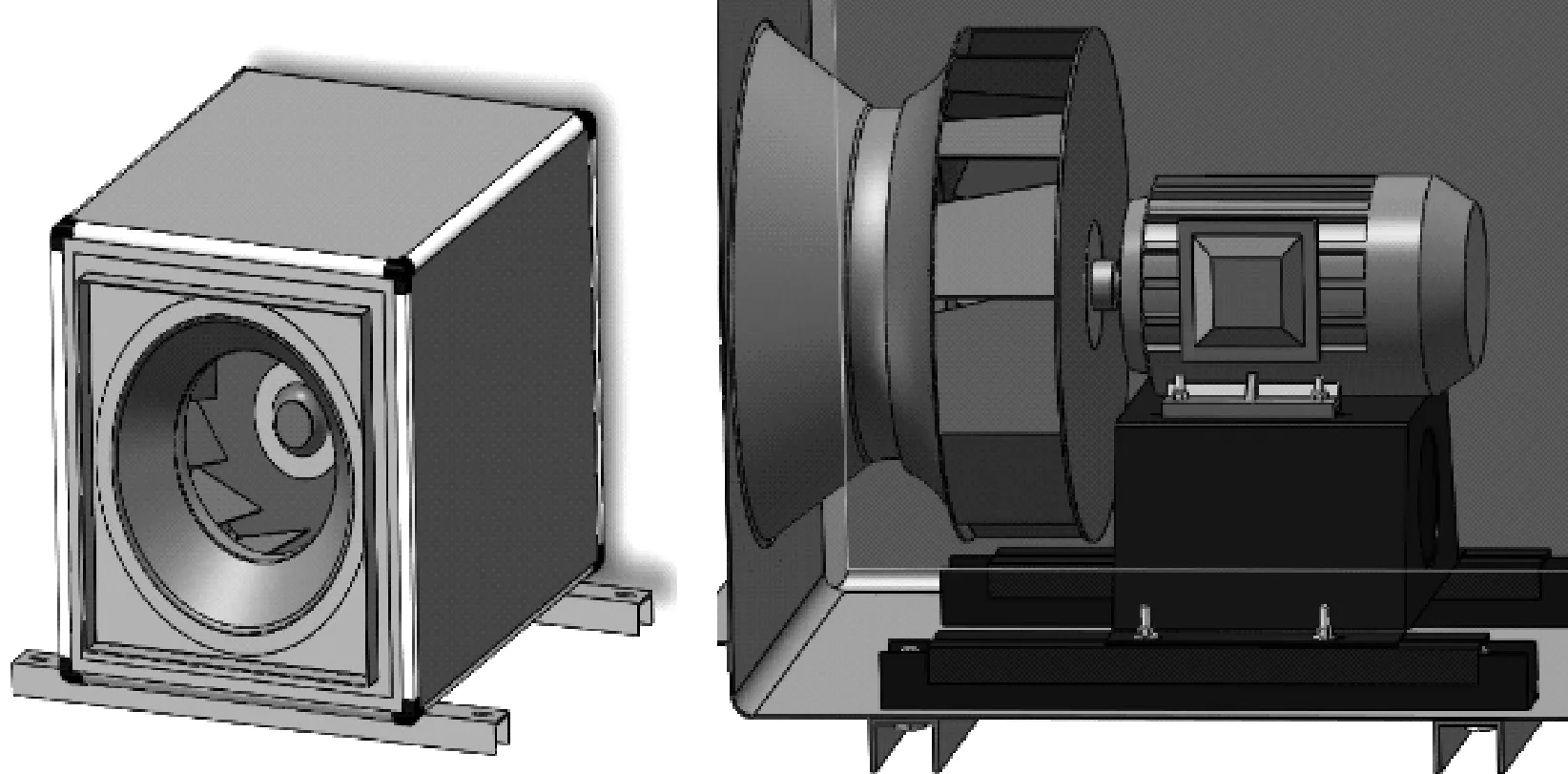

风机箱整体模型和连接结构如图1所示,由于加工误差和装配调整,实际位置和设计尺寸有一定的偏差,重要尺寸如叶轮位置,叶轮前盘和集流器之间的缝隙宽度等,需要校验验证;简化实体模型,忽略叶片和叶轮前后盘之间的焊接痕迹和缝隙,视焊接连接为一体;省略工艺倒角和折弯圆角;简化风机箱箱体的支撑结构,制作为一个整体;将连接电机主轴和叶轮后盘轴法兰的复杂结构简化为一体。简化对应的空间模型,有利于网格划分。

图1 整体模型和连接结构

无蜗壳风机箱主要性能参数有流量、压力、转速、功率和效率,风机进、出口截面全压数值的代数差为风机的全压Ptq;无蜗壳风机管克服管网阻力所需的压力,即风机箱通产生的全压去除出口动压的剩余部分为风机的静压Ptst。

采用轴向送风的无蜗壳风机箱,气体首先在叶轮的作用下获得能量,即静压和部分动压;然后,气体离开叶轮进入箱体,在箱体中体积骤增,静压骤减,一部分静压转化为动压;最后,气体和壁面正碰撞,部分动压完全损失而没有转化为静压。

全压效率η为通风机有效功率N和轴功率N2的比值,用于衡量风机气动性能。其计算公式为:

η=NN2=NN1·N1N2=ηi·ηm

(1)

式中:ηi为内效率;ηm为传动功率;N1为内功率。

当管网工况达到大流量区时,风机提供的能量大多转化为气体动能,造成静压不足以克服管网阻力。为了考量上述情况,提出了静压效率的概念,其计算公式如下:

ηst=PτstPtqη

(2)

1.2 仿真计算与试验验证

使用ICEM制作网格,网格的节点数目为795 847,网格数目为2 254 785。网格的偏斜率在0.85以下,网格质量总体大于0.8,长宽比、翘曲因数等适中。

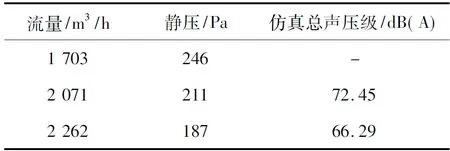

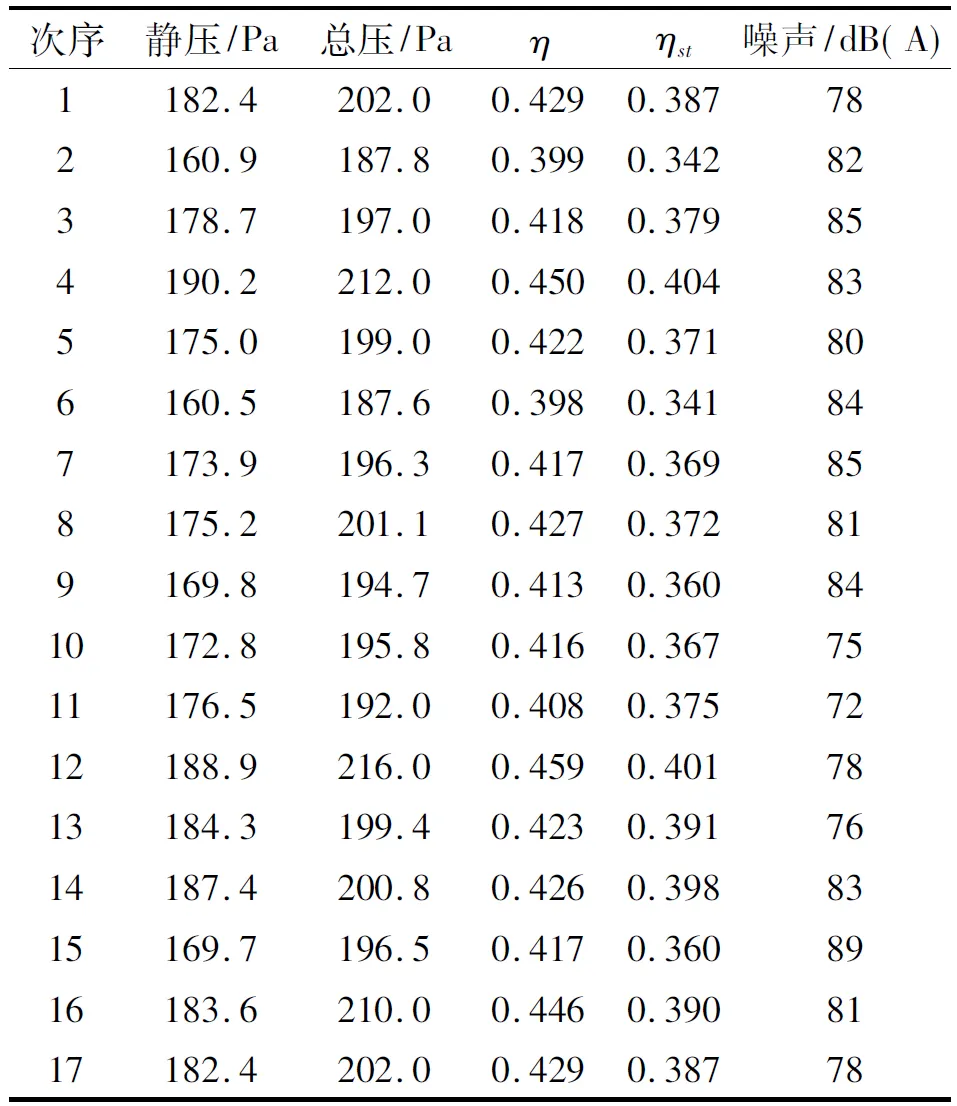

对流场和静压进行定常模拟[9],压力入口设置为大气压;质量流出口按照不同工况将流量按照1.225 kg/m3换算为kg/s的质量流。采用SIMPLEC (SIMPLE-consistent)算法[10]对噪声进行非定常模拟,算法上选用PISO,计算格式上选用有界二阶隐式。仿真结果如表1所示。

表1 仿真结果

流量压力测试根据风机气动测试试验标准GB/T1236-2000选C型进口侧风道进行,通风机的噪声测试依据通用设备的噪声源测定标准。试验数据、仿真数据和出厂全压数据如表2所示,从表2可知,流量-压力仿真结果在趋势上是基本正确的,即仿真的数据和方法可以用来指导下一步的优化设计与改造。

表2 试验/仿真/出厂全压数据对照

2 针对风机效率和噪声的风机箱尺寸优化

基于模型进行试验设计。响应面法(response surface methodology,RSM)采用析因设计的思路,对设计目标(响应)受到多个设计变量影响的问题进行建模和分析。

响应面法采用多元二次多项式来近似拟合设计变量和响应变量之间的真实函数关系。设实际的真实函数为y,响应面模型产生的函数为y0,其相互关系为:

y=y0+λ

(3)

式中:λ为模型误差;响应面产生的函数模型y0为多元二次多项式:

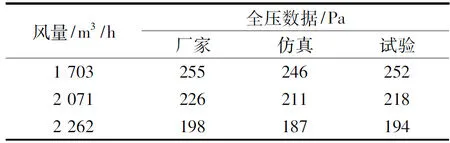

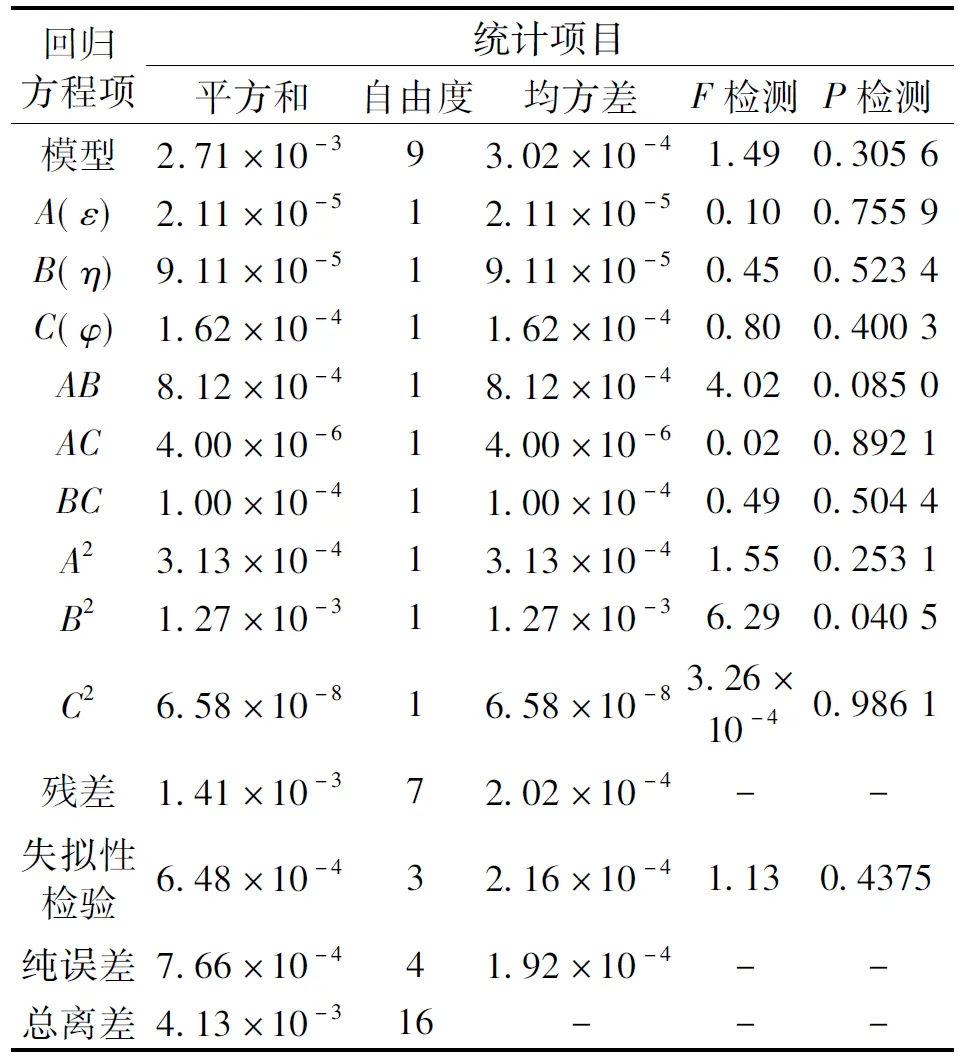

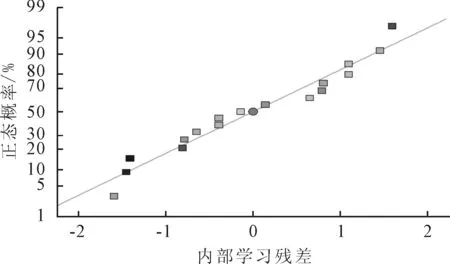

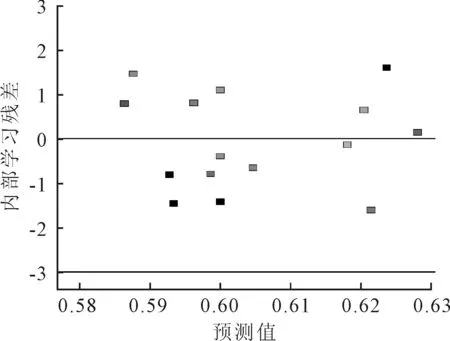

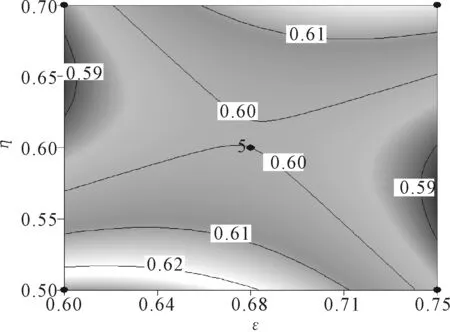

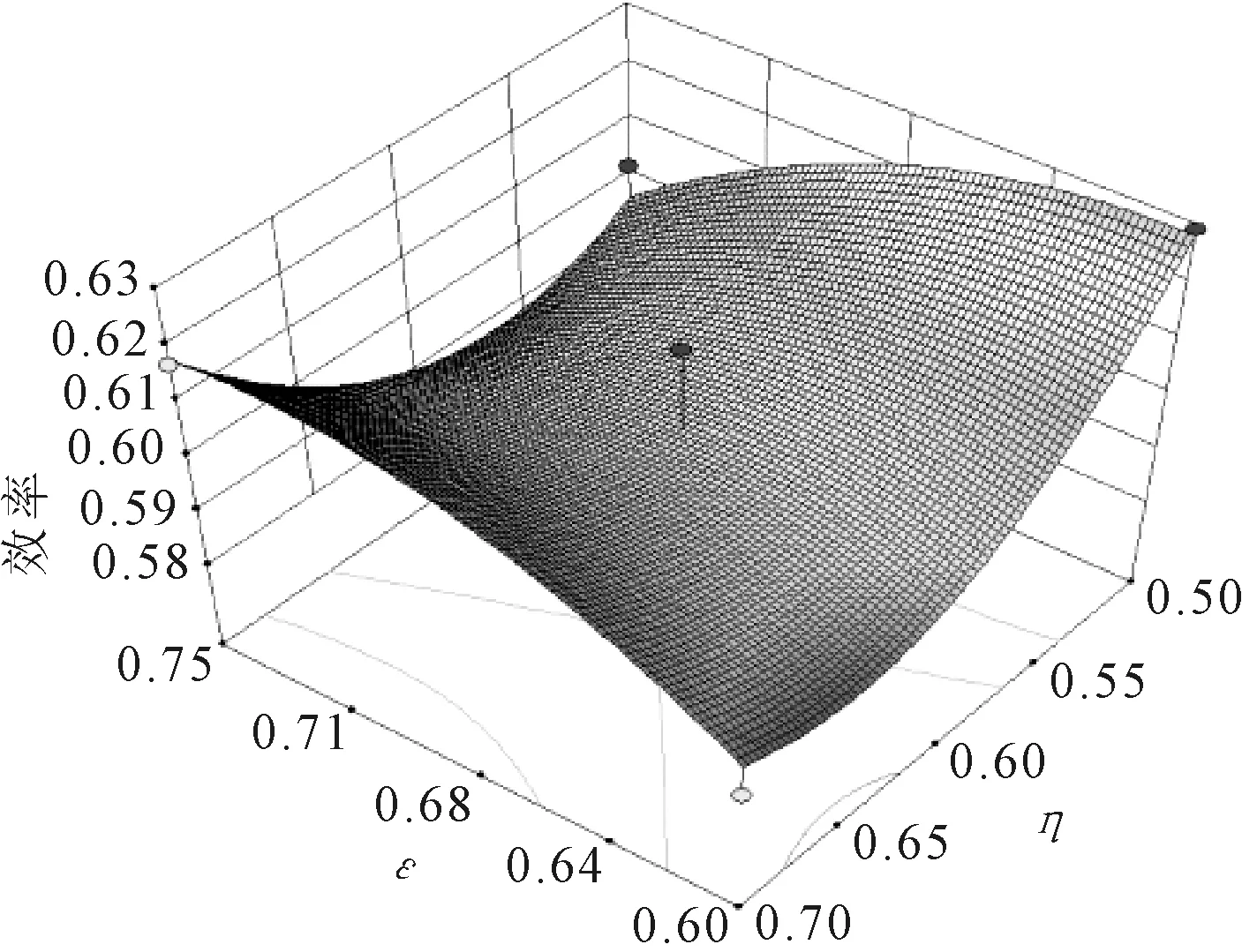

y0=a+∑mj=1bjxj+∑k (4) 式中:k=1,2,…,m-1(j≠k);x为各影响因子;bj为xj的线性效应;bkj为xk与xj之间的线性交互关系;bjj为xj的二次效应。 通过试验设计,获得一系列的样本点,将样本点进行回归,建立响应面方程。然后,对回归方程进行显著性检验。最后,通过绘制响应面或者等高线图预测最佳数值。回归中,为保证响应变量在取最佳的设计变量时落在试验范围之内,还需要多次试验来确定设计变量的所在范围。 风机箱的横截面尺寸为D×D,出风口截面尺寸为M×M,长度为L,叶轮中心到地面的距离为l,叶轮直径为d(已知)。如图2所示,综合设计和实测尺寸可得原设计的各个变量值为:d=355 mm,L=660 mm,D=540 mm,M=460 mm,l=270 mm。 图2 风机箱体的基本参数 通过响应面法,研究叶轮直径和箱体横截面尺寸比值ε;叶轮直径和箱体长度尺寸比值η;叶轮直径和出风口横截面尺寸比值φ,这3个变量对风机性能和气动噪声的影响。 ε=dD,η=dL,φ=dM (5) 原设计的3组变量数值为:ε=0.657 4,η=0.538,φ=0.772。初步选定ε的范围是0.60~0.75,η的范围是0.5~0.7,φ的范围是0.75~0.90。同时出口截面的尺寸εmax必然小于箱体截面的尺寸φmax;箱体的长度至少要包括整个电机,即ηmax≤355/495=0.71。 优化设计的目标函数为风机静压效率和噪声。试验设计是三因素(ε,η,φ)和三水平(-1、0、1)。 使用design-expert软件生成列表,试验次数为17组。然后将每次试验的参数带入式(3)中求得该次试验的模型尺寸,并对原始空间模型进行修改,产生17个新模型。再按照数值模拟的流程将新模型逐次导入Fluent中进行仿真分析,仿真的项目为风机的静压、总压和噪声,然后根据式(1)和式(2)计算全压效率和静压效率。所得仿真数据统计结果如表3所示。 表3 仿真数据统计结果 将表3中的静压效率写入到design-export中,寻找并拟合与箱体尺寸3个变量ε、η、φ之间的函数关系。其中,统计变换采用默认(无方程,经典响应),拟合模型采用二次多项式,结果如表4所示。 表4 二阶方差分析表 模型的F检测数值为1.49,表明模型与噪声这一响应没有必然关系,并且有30.56%的可能性在该项中出现如此大的数值。P检测的数值表明,B2项在模型中显著。一般当P值小于0.05时是显著的,而当P值大于0.1时为不显著。失拟性检测的值为1.13,表明相对于纯误差不显著,有43.75%的可能性在该项中出现这样的数值。 根据回归方程的F检测和P检测,选择参与方程回归的项,通过多次试验可以得到基于实际因子水平的二阶回归方程: η=1.165+0.762ε-2.85η+1.83φ+1.9εη+ 0.178εφ-0.667ηφ-1.533ε2+1.738η2+0.022φ2 (6) 再通过diagnostics(回归诊断)功能分析回归模型拟合的优劣。如图3所示,残差的正态概率分布点应该尽量在一条直线上;如图4所示,残差与预测图像点应当呈无规律分布。由此可见,建立的回归方程是基本满足诊断要求的。 图3 残差的正态概率分布图 图4 残差与预测对比 通过Model Graphs功能可以产生二维、三维响应面模型,如图5和图6所示。从图5和图6可以看出,三维响应面模型呈现马鞍形,说明优化目标在区间内没有明显的极大值和较小值。不能采用通过响应面等高线分布状况判别极值的方向和位置,只能使用数学解析的方法。 图5 二维响应面图像 图6 三维响应面图像 选择优化目标的性质(极大、极小、逼近某一数值)和各个变量的取值范围,在design-export中计算可得,静压效率的极大值为0.41,期望为0.112。当静压效率达到极大值时,变量ε、η和φ分别取0.72、0.51和0.82。 根据式(3)由ε、η和φ的最优取值反推出最优的D、L和M值,可得493 mm、696 mm和433 mm。然后,用最优的D、L和M值重新构建空间模型,将这一模型按照原始条件重新进行仿真计算,优化模型与原模型的仿真结果如表5所示。 表5 优化模型与原模型的仿真结果 从表5可知,优化模型在全压效率上提高了13%,在静压效率上提高了9%,在噪声方面的改变较小。这说明,本次优化设计一定程度上是成功的。 以某型号无蜗壳风机箱为例,采用数值模拟与响应面相结合的方法,对其箱体尺寸进行优化,得出以下结论: (1)在工程问题的优化设计中,利用数值分析和响应面模型相结合,可以减少研发周期并且降低成本。 (2)优化结果表明,该模型使风机全压效率和静压效率都有所提升,对噪声的优化效果较小。2.1 参数选择与试验设计

2.2 回归方程的建立与诊断

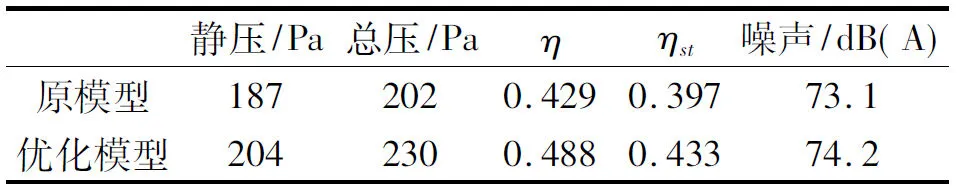

2.3 优化设计结果与验证

3 结论