关于热顶铸造6082合金圆铸锭表层成分偏析的研究

2019-04-08沈国新刘金辉周桂山

沈国新,刘金辉,周桂山,张 迪,曹 威

(广东兴发铝业(河南)有限公司,焦作454550)

关键字:热顶铸造;6082合金;圆铸锭;表层;成分偏析

0 前言

6082合金属于Al-Mg-Si系热处理可强化铝合金,具有中等强度、良好的焊接性能和耐腐蚀性,主要用于交通运输和结构工程工业,如桥梁、起重机、屋顶构架和冷藏集装箱等。近年来,随着国家提倡节能减排,6082合金在集装箱、车辆轻量化、代替钢铁部件的工业应用中迅速发展。

姜庆、李群对Al-Mg系5052合金表层成分偏析进行的研究表明,铸锭表面成分Mg偏析严重,表层1mm处Mg的含量为正常基体的2倍左右,从表皮到中心方向逐步下降至基体成分,属于典型逆偏析[1]。

朱光磊等人对Al-Si系4032合金表层成分偏析进行研究。结果表明,铸锭表层Si成分先降后升,当检测厚度达2.5mm时趋近基体的固定值。整体成分偏析规律呈正偏析[2]。

4032、5052是典型的工业材,合金成分较高,4032合金Si含量12%,5052合金Mg含量2.5%,合金成分高偏析现象明显,对最终产品性能的影响更为明显,故研究比较充分。6082合金中Si、Mg元素含量都不到1%,偏析范围小不明显,对型材力学性能的影响也是时隐时现,常常被人忽略,误以为是热处理工艺问题。经过长期跟踪和大量数据的积累,发现大规格直径6082表层化学成分存在一层不同于正逆偏析的特殊宏观偏析层。

1 实验方法

实验材料6082圆铸锭规格为φ292mm×6800mm;均质棒、白棒各一组。基体成分测量采用斯派克直读光谱仪直接测量,径向取12点取平均值,作为基体成分。为了克服能谱扫描区域激发范围不足,我们采用的是分光度化学分析的方法,逐层车削取样,逐层检测。化学分析的优点是可以测出整个区域的平均成分,避免组织不均匀引起的成分偏析带来的影响。对表层铝棒取样做金相检测,分析金属内部组织结构,分析形成机理。

2 实验结果

2.1 圆铸锭径向成分分布光谱分析结果

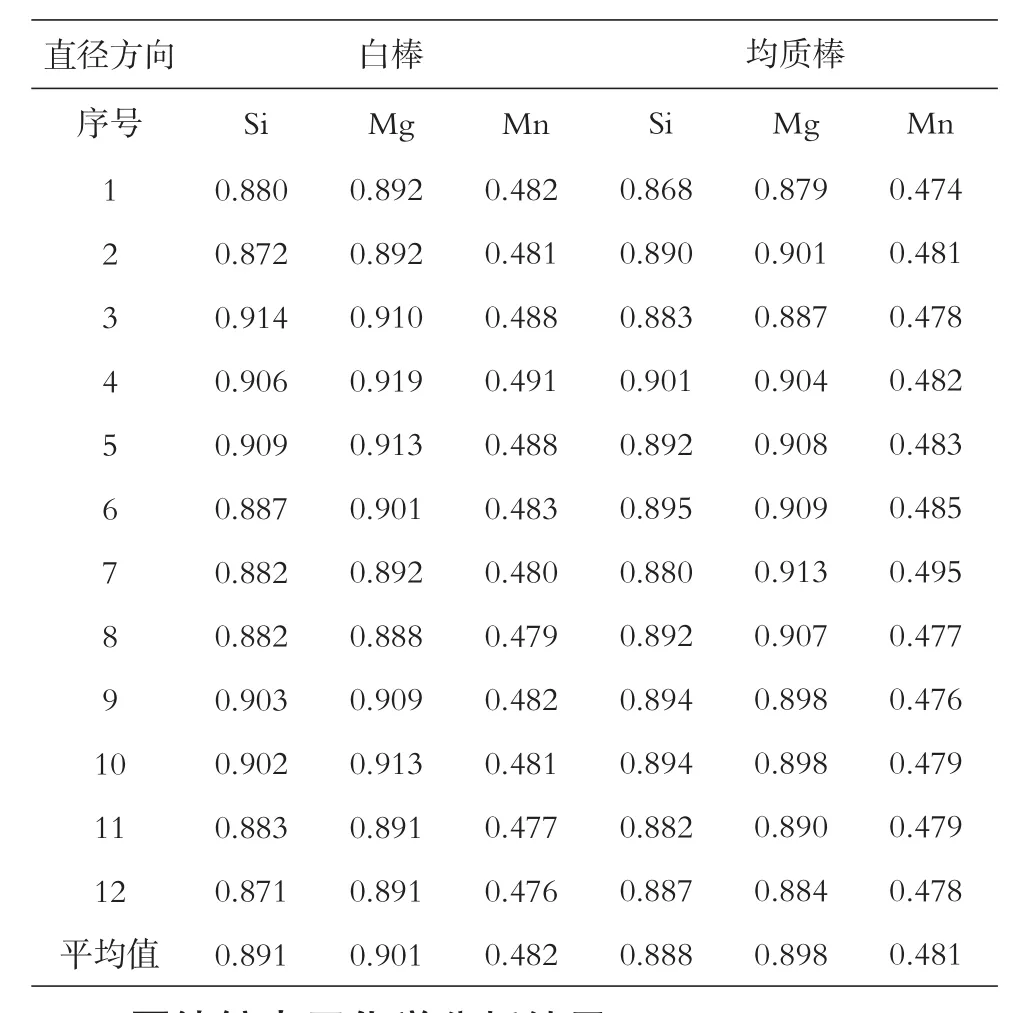

光谱分析结果见表1所示。

从表1中可看出均质棒、白棒的成分在误差内基本一致,误差范围很小。生产实际中,我们积累的大量光谱分析数据表明,合金成分在径向分布是基本均匀的,不存在明显偏析规律。

表1圆铸锭径向成分(质量分数/%)

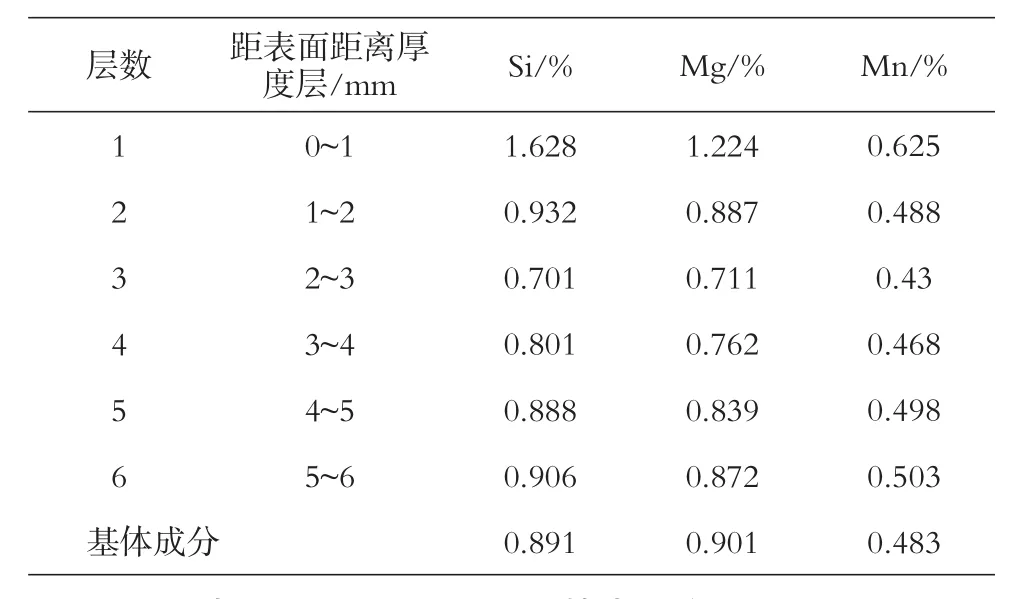

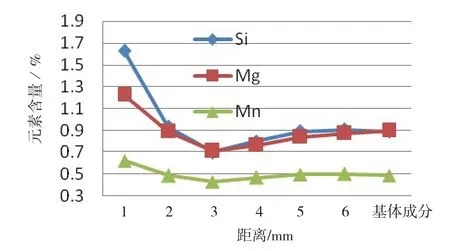

2.2 圆铸锭表层化学分析结果

6082的Si、Mg、Mn是根据分光度化学分析来检测的。由于光电直读光谱的激发孔径为12mm,有效区域直径为9mm。光谱仪无法检测表层化学成分,故只能通过化学手段检测。6082合金的基体成分为光谱检测结果。检测结果如表2、表3所示。其分布情况如图1、图2所示。

表2φ292-6082白棒表层主要成分

表3φ292-6082均质棒表层主要成分

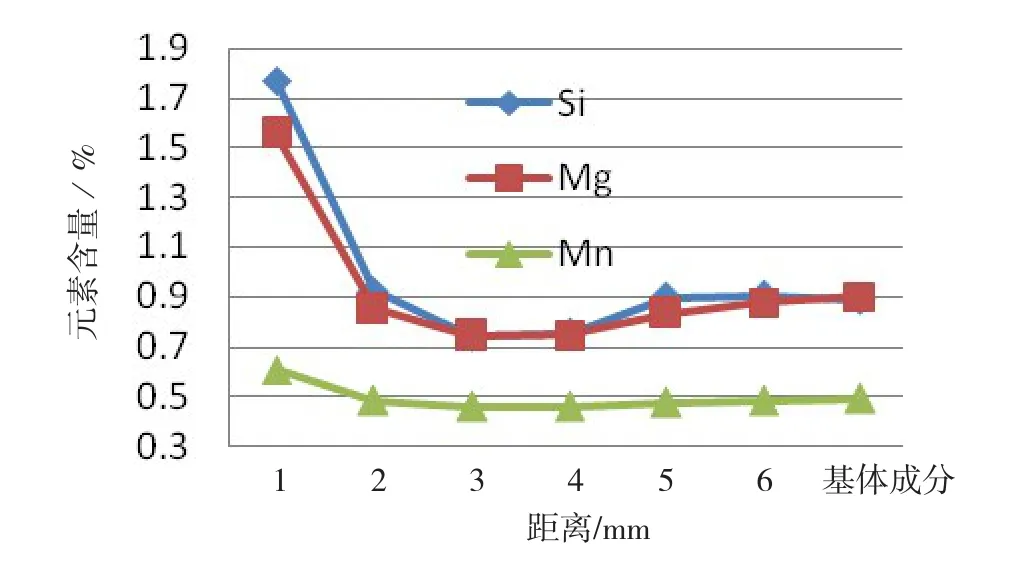

图1φ292-6082白棒表层主要成分分布

图2φ292-6082均质棒表层主要成分分布

从上述检测结果可得出:

(1)φ292-6082圆铸锭表层存在明显有规律的偏析层。该偏析层属于宏观偏析,不能通过成分均匀化热处理消除,均质棒与白棒分布规律相同,不属于逆偏析的范畴。

(2)偏析层中Si、Mg元素偏析规律及程度存在高度一致的正相关,变化曲线呈“勺子”形状分布,先高后低再上升到基体成分。表层偏析层1mm厚度偏析最为严重,Si、Mg含量约为基体成分含量的2倍,其中Si含量更高;然后元素含量快速下降,一直下降到低于基体成分16%,保持一定的范围,然后逐渐回升到与基体成分接近;Mn的偏析规律相似,但偏析程度相对很微小。

(3)圆铸锭偏析层厚度约为6mm。在距离边缘0~1mm的厚度层,Si、Mg成分含量非常高,约为正常基体成分的2倍。在1~2mm厚度处,成分偏析迅速减少,与基体成分接近而略高;在2~4mm处,成分偏析出现了反转的现象,Si、Mg含量要明显低于基体成分,下降了约16%;在4~5mm厚度处,Si、Mg成分开始回升,接近基体成分;在5~6mm处,成分与基体成分基本一致;6mm之外,由于可以通过光谱仪直接分析化学成分,结果没有发现偏析现象。

(4)大量实验证实,φ292-6082圆铸锭表层偏析层是有规律性的、可重复出现的偏析现象。

3 表层成分偏析的形成机理

为了研究6082圆铸锭表层成分偏析的形成机理,我们将圆铸锭(未均质)表层取样做金相分析并对热顶铸造结晶凝固过程进行了深入分析。

3.1 金相检验结果

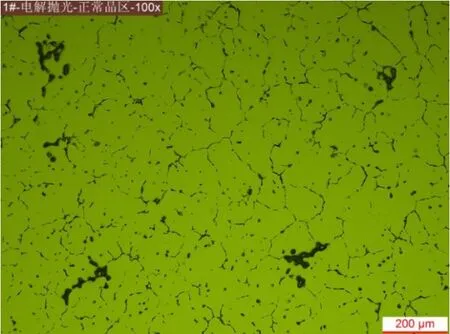

将金相样品测试面经磨光抛光+电解抛光后,进行金相显微组织分析,得到图3、图4和图5金相图。

图3细晶区(未均质)

图4过渡晶区(未均质)

图5正常晶区(未均质)

分析上述各金相图后可知:

(1)图3是铸锭最表层的金相图,可看出在铸锭最表面约0~2mm区间存在一层晶粒非常细小的区域,区域内有大量丰富的树枝晶网络结构,呈骨骼树枝状生长。晶界大量分布聚集着Mg2Si及其他杂质相,偏析区共晶的体积比例远高于正常基体组织。晶界间还含有大量空隙和较大的空洞。

(2)图4是过渡晶区,细小的树枝晶过渡到粗大的等轴晶,与正常晶粒一致,晶界网络明显减少,晶界第二相及其他相明显减少。图5是正常基体的金相组织。

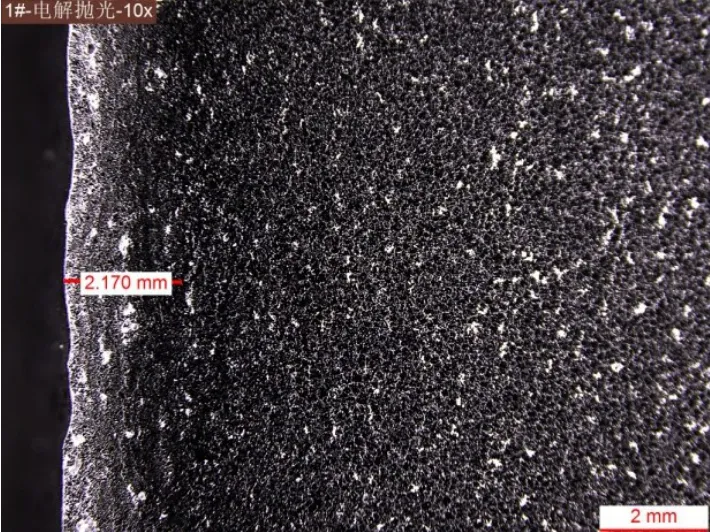

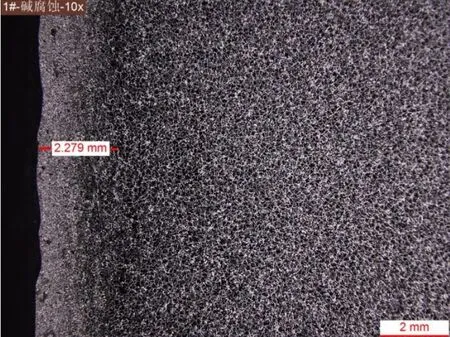

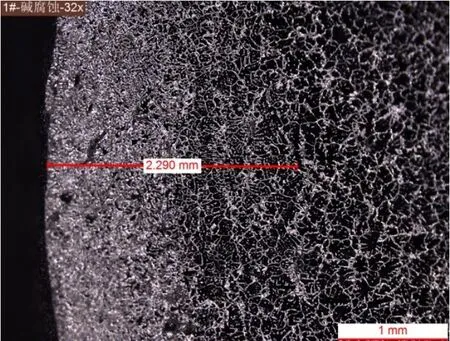

将金相样品测试面经磨光抛光+电解抛光/碱液腐蚀后进行体视镜观察。观察结果如图6~图9所示。

由于细晶区已覆盖整个100倍视场,偏析层厚度无法正常测出,故改用放大倍数较低的体视镜进行测量,整个偏析层的原貌可以很直观呈现出来。

正如图6~图9所示,可以很清晰表现出圆铸锭偏析层各层之间的原貌。0~1mm厚度处是密集的细晶区,溶质成分要远高于基体化学成分。约2mm处为细晶区过渡区,所以化学成分迅速下降,与基体接近但略高出。在2~4mm厚度层内,Si、Mg元素含量明显低于基体成分。从图中可以明显看出,在相同的腐蚀条件下无论是电解抛光还是碱蚀,该厚度层腐蚀程度明显高于表层及正常基体。到6mm处,腐蚀情况与基体相同。

图6电解抛光

图7抛光后碱液腐蚀

图8电解抛光

图9抛光后碱液腐蚀

3.2 圆铸锭结晶凝固铸造过程

6082圆铸锭采用热顶铸造方式生产(见图10)。铸锭结晶凝固时热交换分为3个阶段:第一阶段,液态金属进入结晶器与石墨环接触,迅速进行热交换,快速凝固,形成硬壳;第二阶段,由于结晶器使铸锭快速凝固,而导致铸锭在径向产生收缩,铸锭与石墨环之间产生气隙,因为空气导热率减少,导致热交换急剧下降到最低;第三阶段,当铸锭从结晶器出来,受到喷水冷却时,热交换又剧烈进行,铸锭迅速凝固[3]。

图10热顶铸造示意图

在实际生产中,由于结晶器的冷却作用,靠近结晶器石墨环的铸锭首先凝固。由于凝固而产生的铸锭收缩,铸锭外壳离开石墨环,产生气隙使铸锭冷却速度减缓,导致液穴温度回升,凝固外壳产生局部软化和重熔现象,此时填充在枝晶间的和晶界的低熔点相,在金属液穴金属静压力的作用下,沿着枝晶间和晶粒间隙流到铸锭表面,形成偏析层[4]。当铸锭从结晶器出来,受到喷水冷却时,热交换又剧烈进行,铸锭迅速凝固。

圆铸锭模具结晶器的石墨环高度为30mm,到水孔位置10mm,水孔以一定倾角强倾向铸锭,使得铸锭在离开结晶器后,还要经过10mm距离才与冷却水直接接触。所以,从结晶器石墨环顶部到直接喷水冷却位置距离达50mm。在实际生产中,根据观察石墨环的痕迹,可以基本确定,在石墨环约10mm处,铸锭外壳就已经凝固收缩,形成气隙,铸锭第一阶段热交换结束。第二阶段热交换开始,从石墨环顶端10mm到距离直接喷水冷却位置约为40mm。按照φ292-6082铸锭速度为68mm/min,可以计算出第一阶段热交换时间约为8s,第二阶段热交换时间为35s,第三阶段热交换从水冷开始到铸造结束。

3.3 6082圆铸锭表层偏析的形成机理

从6082热顶铸造的结晶凝固过程可推导出铸锭表层偏析的形成过程:

(1)第一阶段冷却是从铸锭边缘向中心急剧冷却,形成细小晶粒,晶界间因为没有铝液及时补缩,出现微小缩孔。缩孔内部属于负压,重熔时会形成吸力,吸引晶界间的液体沿晶界网络向边缘移动。

(2)第二阶段热交换急剧下降导致液穴中铝液开始加热铸锭边缘,从中心到边缘壳层逐步出现软化及重熔。第二阶段时间长达35s,重熔过程有充分的时间进行。

(3)根据Al-Mg2Si二元平衡相图可看出,Al-Mg2Si共晶在595℃就熔化成液态,温度继续上升,晶粒溶解缩小,晶界扩大变宽。当晶界网络连通时,表层晶界上的显微缩孔的负压及液态金属静压力充当吸力及压力,将表层附近高溶质铝液推送到表面附近,造成表层0~2mm厚度成分偏高。从图3中可看出表层晶粒虽细小,但晶界宽大,网络发达,远超正常基体。

(4)表层2~4mm厚度层,由于冷却较边缘表层慢,结晶时有相对多溶质排出到晶界造成晶界溶质富集,晶粒内部溶质贫乏。当第二阶段热交换开始时,该区域晶界溶质富集区由于熔点低首先熔化,并逐步移动到铸锭表层附近,而晶界间则被基体铝液替代。该区域由溶质贫乏的晶粒加基体铝液组成。

(5)第三阶段冷却开始时,晶界间铝液重新凝固,晶粒长大,晶界缩小,但溶质富集的晶界间化合物转移到表层,替代的是基体成分,结果必然造成此区域成分低于基体成分。

(6)在6082合金中,Si、Mg元素以Mg2Si金属间化合物形式存在,并且Si元素相对过量,并在晶界会形成Al-Mg2Si共晶。

通过上述分析可以推断出,Si、Mg元素偏析规律及偏析程度会保持高度一致,而Si元素因为过量会导致偏析程度稍高,图1、图2中的实验结果与推断完全吻合。

4 结论

(1)热顶铸造方式生产的6082圆铸锭表层存宏观偏析层,Si、Mg、Mn主要合金元素都存在偏析,Si、Mg偏析规律及程度高度一致。偏析规律表现呈“勺子”形状分布,表层0~1mm高出基体成分约2倍;2~4mm则低于基体成分约16%;5mm之后逐渐接近基体成分。

(2)圆铸锭表层的偏析层不属于逆偏析的范畴,它是由热顶铸造的生产方式造成的。铸造过程存在不同冷却阶段,导致结晶凝固过程反复,最后形成有特殊偏析规律的偏析层。

(3)热顶铸造6082圆铸锭偏析层的形成机理是:铸锭在凝固结晶过程中,表层经历了急剧冷却凝固-晶界重熔-溶质在晶界网络流动-再凝固过程。晶界重熔引起溶质流动,溶质流动导致表层不同区域出现成分偏析,最终形成“勺子”形状、先高后低再回升到基体成分的偏析层。