结晶器铜板锥度研究现状及发展趋势

2018-06-28李好泽

符 豪,李好泽

(1.邯郸市工业和信息化局培训教育中心,河北 邯郸 056000;2.河钢集团邯钢公司,河北 邯郸 056000)

连铸技术已广泛应用于钢铁生产,连铸技术的关键是提高生产效率和坯壳质量。结晶器锥度在连铸中是一个重要的控制参数。合适的结晶器锥度可以减小甚至消除由于铸坯凝固收缩而产生的与铜板之间的气隙,使铜板与初生坯壳之间有良好的热交换状态,同时铜板不能对初生坯壳产生额外的压力[1,2]。

锥度大小与钢种和连铸参数有关,连铸参数包括结晶器长度、拉坯速度、钢水过热度及润滑剂的选择等[3]。结晶器锥度不足会使坯壳和铜板之间形成气隙,这会极大的增加传热热阻,ChowC等研究得出气隙热阻会占到总传热热阻的80%[4],蔡开科也做过类似的研究,他认为气隙热阻会占到总热阻的70%[5],两者研究结果都表明气隙热阻会占到总热阻的很大比例。

气隙热阻增大会减小热流密度,从而使坯壳厚度减小,坯壳温度升高。

由于在坯壳内部有未凝固的钢液,液态的钢液有,在结晶器出口处坯壳会发生鼓肚,甚至断裂。结晶器锥度过大会使铜板挤压坯壳,拉坯阻力增大,使坯壳表面产生横裂纹,在极端情况下也会发生坯壳拉断。随着结晶器铜板设计技术发展,结晶器铜板内腔锥度从单锥度发展到多锥度,再由多锥度发展到现在的抛物线锥度以及一些特殊类型的结晶器,凸型结晶器及钻石结晶器等。

1 结晶器锥度的定义

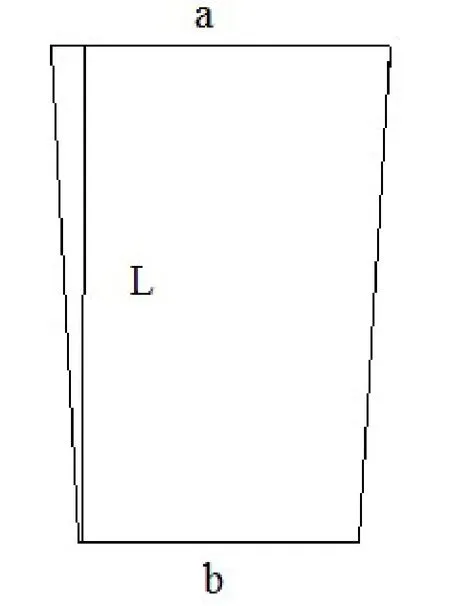

钢水在浇铸过程中,热量通过铜板传给冷却水,坯壳厚度沿拉坯方向逐渐增加。由于钢液在凝固及相变过程中会发生体积的变化,特别是从σ铁素体到奥氏体的转变,因此,在坯壳与结晶器铜板接触处会产生气隙。对于这种情况,在结晶器设计时,通常会将铜管下口尺寸略小于上口尺寸,称为结晶器倒锥度,一般称为结晶器锥度。如图1所示,为单锥度结晶器图示,对于单锥度结晶器,锥度的定义由下式表示[6]:

式中:R为结晶器锥度,%/m;a为结晶器上口尺寸,mm;b为结晶器下口尺寸,mm;L为结晶器长度,mm。

图1 结晶器铜板内部形状

如图2所示,为抛物线锥度结晶器内腔图示,x为结晶器长度方向,y为结晶器横面方向,x1为结晶器上口坐标,x2为结晶器下口坐标,内腔方程如下所示[7]:

则倒锥度的表达式如下:

设在x*处,结晶器边长为y*,则:

由以上式子可知,当结晶器规格已知,如结晶器长度、总锥度及上口尺寸的情况下,结晶器任意截面处的边长便可以算出,任意截面的倒锥度也可以知道,因此,结晶器的形状也是确定的。

2 结晶器锥度大小的确定

结晶器锥度与很多参数有关,如结晶器长度、拉坯速度、浇注温度以及钢种成分等。

虽然结晶器锥度由很多因素确定,但在现实生产中,已有的结晶器要有一定的适用范围,比如对钢种的适用性,可以应用于连铸生产多种钢,对拉速也要有一定的应用范围,以满足连续生产的需要。

以往的结晶器锥度确定方法主要通过生产经验。根据钢种及拉速确定。

随着计算机技术的发展,钢铁行业的数值模拟技术从最初的Mizikar和Lait的坯壳凝固有限差分模型[8,9],到后来的Brimacombe和Sorimachi热力耦合模型[10,11],数值模拟技术被迅速应用到钢铁生产领域。

图2 抛物线结晶器内腔示意图

以下简单介绍了数值模拟技术对结晶器锥度计算的基本原理及应用。

铸坯在凝固过程中,会受到一系列应力应变的作用,如由于温度梯度引起的热应力及由此形成的热应变,由于坯壳凝固收缩引起的凝固收缩应变等。坯壳总的应变可有下式表示[12]:

式中:{ε}为总的应变;{εe}为弹性应变;{εT}为热应变;{εin}为非弹性应变,包括蠕变和塑性应变;{εf}为伪弹性应变。

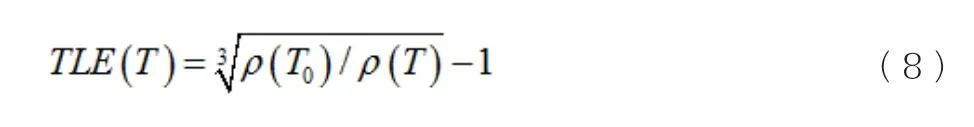

热应变反映了材料在发生温度变化时体积发生的变化及在相变时的体积变化,热应变可用下式表示[13]:

在数值模拟中,首先计算温度场,根据本次计算温度场与上次计算温度场计算坯壳应变,从而得出坯壳收缩量。

3 锥度结晶器的应用

锥度结晶器已经应用了很长一段时间,一些文献对于锥度结晶器在提高热流密度、拉速、铸坯质量以及结晶器寿命等做了报到。

在研究铜板锥度对传热的影响时,最常用的方法在铜板上安装热电偶,R.B.Mahapatra首次采用了这种方法[14]。根据热电偶测温结果,所计算热流密度。

C.Chow等,采用在结晶器铜板上安装了热电偶的方法,系统研究了多锥度结晶器和普通结晶器的区别,多锥度结晶器的一些参数如下[15]:

表1 连铸结晶器参数

研究表明这种多锥度结晶器拉速达到了传统结晶器的2.5倍,是已有的高拉速结晶器的1.5倍,平均热流比传统结晶器高45%。

拉速最高可以达到4.5m/min。徐火军[16]对于钻石结晶器在武钢一炼厂的应用情况做了介绍,总结了钻石结晶器的以下优点:

(1)钻石结晶器传热效率比普通结晶器提高20%。

(2)坯壳外形整洁,边角光滑且没有裂纹出现。

(3)结构刚性好,热机械性能稳定。

(4)铜管耐磨性能良好且寿命长。

徐火军也对钻石结晶器的缺点进行了说明,与普通管式结晶器相比,钻石结晶器安装、调整较复杂。Park J K[17]、El-Bealy[18]等,也是从锥度结晶器对于提高拉速、坯壳质量等方面进行了说明。

4 特殊类型结晶器

原有的单锥度结晶器、多锥度结晶器以及抛物线锥度结晶器几乎没有关注坯壳角部情况。

由于坯壳角部二维传热的特性,如果热流和坯壳其它部位相等,会造成角部温度过低,角部坯壳变黑,热应力增大,容易形成裂纹。

如果角部热流远低于其它部位,会造成角部温度过高,容易拉漏。

综合上述情况,结晶器的研究设计者,提出了一些解决角部问题的新型结晶器。

4.1 钻石结晶器

钻石结晶器是VAI公司推出的一种高效连铸方坯结晶器,又称为DIAMOLD。

VAI采用抛物线锥度,且总锥度比常规结晶器要大,抛物线锥度更好地与坯壳凝固收缩相匹配,增加了传热热流密度同时坯壳也均匀生长。

为了减小角部拉坯阻力,钻石结晶器在距顶部300mm~400mm以下的脚部区域锥度为零,而且越往下,角部无锥度区域越大。

结晶器铜管加长至1000mm,这样在同样拉速的条件下使坯壳在结晶器内部的时间更长,出结晶器坯壳厚度加大,最终使提高拉速成为可能。

4.2 凸型结晶器

凸型结晶器是康卡斯特公司推出的一种高效方坯结晶器技术,又名Convex结晶器。

凸型结晶器的基本特征是[19]∶结晶器上部内腔铜壁面向外凸出,两壁面夹角大于90ο,沿着拉坯方向逐渐变为平面,即到铜管出口处内圆角又恢复到90ο。

凸型结晶器在弯液面以下位置由于角部夹角大于90ο,因此弱化了二维传热,使角部冷却速度和中心位置同步,而不至于产生角部温度过低现象,在出口处又重新恢复方形,保持坯壳原有形状。

4.3 自适应结晶器

意大利达涅利公司开发了自适应结晶器。自适应结晶器与传统结晶器的不同之处主要在水套位置,自适应结晶器的冷却水套分为多个区域,各个区域相互独立,不同区域采取不同的冷却水量和水压力。

在拉坯过程中,结晶器倒锥度可以由水压控制,水压大时,锥度较大,水压小时,锥度小,同时在角部采用非强冷方式。

设计思路是通过调节结晶器水缝内的水压,使结晶器的倒锥度适应钢液在凝固过程中的收缩,消除坯壳与结晶器壁面间的气隙,传热效率大幅度增加,结晶器出口处坯壳厚度增加。

5 铜板锥度设计讨论和发展趋势

5.1 铜板锥度设计讨论

5.1.1 钢水静压力对锥度的影响

在通过数值模拟技术研究结晶器锥度的过程中,在不考虑钢水静压力的情况下得出的收缩曲线在横向上基本相同,角部位置稍微偏大;而在考虑钢水静压力的模拟中,表面中心位置基本没有收缩,角部及偏角部有一定收缩。

在不考虑钢水静压力模拟设计铜板锥度时,锥度曲线可能过大,坯壳会受到铜板的压力,从而是表面产生裂纹;在考虑钢水静压力设计铜板锥度时,中心位置由于受到钢水静压力的作用,坯壳发生变形,坯壳中心位置同样可能会产生裂纹。因此,在设计结晶器时应充分考虑这一点。合适的结晶器锥度应该在满足高拉速的前提下,生产出高质量的铸坯。

5.1.2 铜板角部位置

由于角部位置的复杂性,很多学者往往忽略了铜板角部位置的设计。

Park J K模拟研究坯壳角部的热力学状况,认为角部气隙的形成是因为铜板线性锥度不足,并研究了不同角部倒角大小对角部裂纹的影响。

但AVI在钻石结晶器的设计中,人为地减少了角部锥度,在距弯月面300mm一下角部没有锥度。因此,对于铜板角部位置还有待研究。

5.2 铜板锥度设计发展趋势

合适的结晶器锥度可以提高拉坯速度,改善铸坯质量,延长结晶器的使用时间等优点。结晶器锥度经历了由原来的单锥度到多锥度,再到现在的抛物线锥度,以及一些特殊类型结晶器。

由于坯壳在结晶器内的生长与时间t的根号次方呈正比,因此理想锥度曲线为抛物线形式,未来抛物线锥度将是结晶器铜板设计的发展趋势。

在确定锥度的方法中,数值模拟技术有待发展,比如考虑连铸保护渣的流动性、水口钢液流动等,从而获得较为精确的气隙尺寸和锥度尺寸。在以往的结晶器铜板设计中,很多只考虑了纵向(拉坯方向)锥度,对于在横向上的尺寸变化仅仅局限于角部,而在实际中,坯壳在横向上的收缩大小是不相等的,因此,带有横向和纵向锥度的结晶器将是未来研究的方向。

[1]Meng X,Zhu M.Thermal behavior of hot copper plates for slab continuous casting mold with high casting speed[J].ISIJ internat ional,2009,49(9):1356-1358.

[2]Vynnycky M.An asymptotic model for the formation and evolution of air gaps in vertical continuous casting[J].Proceedings of the Royal Society A:Mathematical,Physical and Engineering Science,2009,465(2105):1617-1632.

[3]Vynnycky M.Air gaps in vertical continuous casting in round moulds[J].Journal of Engineering Mathematics,2010,68(2):129-150.

[4]Chow C,Samarasekera I V.High speed continuous casting of steel billets:Part 1:General overview[J].Ironmaking&steelmaking,2002,29(1):53-60.

[5]蔡开科.浇注与凝固[M].北京:冶金工业出版社,1987.

[6]张家泉,钱宏智.结晶器铜管抛物线型连续锥度设计系统[J].连铸,2005,5:015.

[7]张洪波.方坯连铸连续锥度结晶器的设计与选择[J].炼钢,1999,15(1):42-46.

[8]Mizikar E A.Mathematical heat transfer model for solidification of continuously cast steel slabs[J].AIME MET SOCTRANS,1976,239(11):1747-1758

[9]Lait J E,Brimacombe J K,Weinberg F.Mathematical modeling of heat flow in the continuous casting of steel[J].Ironmaking Steelmaking,1974,1(2):90-97.

[10]Grill A,Brimacombe J K,Weinberg F.Mathematical analysis of stresses in continuous casting of steel[J].Ironmaking Steelmaking,1976,3(1):38-47.

[11]Sorimachi K,Brimacombe J K.Improvements in mathematical modelling of stresses in continuous casting of steel[J].Ironmaking Steelmaking,1977,4(4):240-245.

[12]Moitra A,Thomas B G,Zhu H.Application of a Thermo-Mechanical Model for Steel Shell Behavior in Continuous Slab Casting[C]//76 th Steelmaking Conference.1993:657-667.

[13]Kozlowski P F,Thomas B G,Azzi J A,et al.Simple constitutive equations for steel at high temperature[J].Metallurgical Transactions A,1992,23(3):903-918.

[14]Mahapatra R B,Brimacombe J K,Samarasekera I V.Mold behavior and its influence on quality in the continuous casting of steel slabs:Part II.Mold heat transfer,mold flux behavior,formation of oscillation marks,longitudinal off-corner depressions,and subsurface cracks[J].Metallurgical transactions B,1991,22(6):875-888.

[15]Chow C,Samarasekera I V,Walker B N,et al.High speed continuous casting of steel billets:Part 2:Mould heat transfer and mould design[J].Ironmaking&steelmaking,2002,29(1):61-69.

[16]徐火军.钻石结晶器的特点及应用分析[J].连铸,2001,5.

[17]Park J K,Li C,Thomas B G,et al.Analysis of thermomechanical behavior in billet casting[C]//ELECTRIC FURNACE CONFERENCE.2002,60:669-686.

[18]El-Bealy M O.Mold Thermo-Mechanical Rigidity Criterion for Surface Quality of Continuous Casting of Steel[J].Energy,2013,1:1.

[19]盛义平,厉金强,孙奇娜.方坯连铸高拉速结晶器设计[J].重型机械,2005,1-2.