气冷温度探针设计及应用

2019-04-08刘国阳

刘 岩,刘国阳,袁 帅

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

0 引言

航空发动机燃烧室出口温度是一个非常重要的参数,燃烧室出口燃气沿径向、周向的温度分布会对涡轮导向器叶片和转子叶片的寿命产生明显影响。因此,对于燃烧室出口径向温度分布、出口周向温度分布的研究是重要的研究课题。利用试验测试得到的燃烧室出口温度分布的数据,可以得到燃烧室结构强度、机械性能和气动性能的各种数据,以达到进一步改进和提高燃烧室性能的目的[1-4]。

目前,燃烧室出口温度测量主要分为接触式和非接触式。非接触式测温技术由于使用环境的限制,应用于燃烧室出口温度测量并不成熟。国内外燃烧室出口测温技术主要采用接触式[5-9],但燃烧室出口燃气具有高温高压的特点,最高压力达到3.5 MPa,平均温度达1 800 K,热点温度2 000 K以上,已经远超出高温合金的熔点。目前,能承受2 000 K以上温度的材料主要是耐高温陶瓷。在文献[10]中,杨灿等设计了以耐高温陶瓷作为支撑件的小型高温热电偶传感器,校准温度达到了1 960.6 K。但该结构仅作为校准试验的标准[11],未在燃烧室出口测量中得到应用。目前,主要采用气冷结构的气冷温度探针进行燃烧室出口温度测量。通过合理的结构设计,可以获得很好的测量效果。国内气冷温度探针的冷却效果主要依据气冷试验数据拟合的公式进行计算,但根据公式设计的气冷温度探针,冷却效果一般。本文针对某单头部燃烧室出口温度测量需求,借鉴涡轮叶片的设计经验,将CFX软件引入气冷温度探针冷却效果的计算分析,设计了适用于燃烧室出口的气冷温度探针。气冷温度探针成功应用于单头部燃烧室试验中。

1 气冷温度探针结构

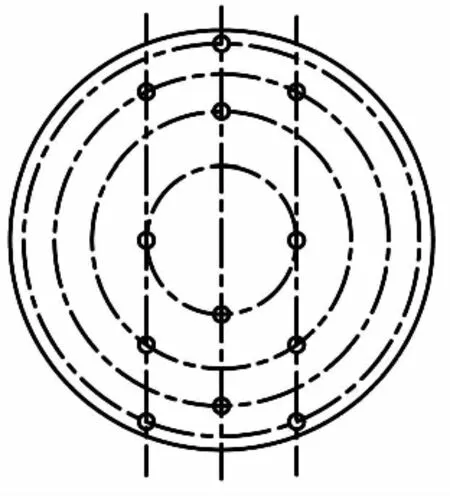

某单头部燃烧室试验出口温度测点分布如图1所示。最大状态气动参数如下:温度T*=2 020 K、总压P*=2 MPa、速度M=0.35。

图1 温度测点分布图Fig.1 Distribution of the temperature measurement points

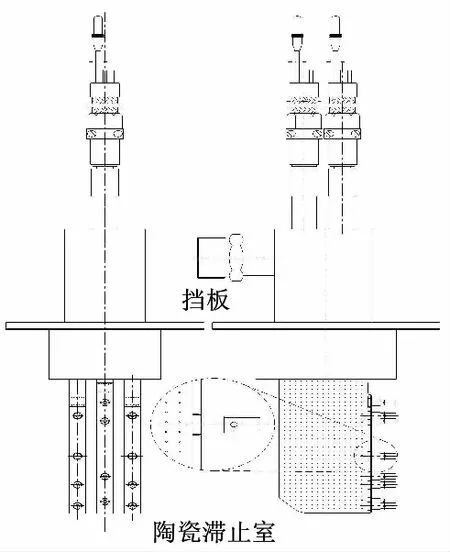

气冷温度探针结构如图2所示。

图2 气冷温度探针结构图Fig.2 Structure of air-cooling temperature probe

根据单头部燃烧室出口温度范围,气冷温度探针热电偶采用铂铑30-铂铑6。针对温度测点分布情况,为最大限度减小气冷温度探针支杆对出口气流的干扰、提高测量精度,气冷温度探针采用三个支杆结构。气冷温度探针滞止室直接暴露在高温燃气中,承受着燃气的高温,燃气温度远远超过高温合金的熔点,因此滞止室采用氧化铝增韧陶瓷材料。为保证气冷温度探针支杆迎风面的冷却效果,支杆迎风面开有气膜孔,但支杆迎风面气膜孔吹出的冷气直接与被测燃气混合,影响测量精度。因此,在支杆迎风面安装挡板,既可保证支杆迎风面的冷却效果,又可阻止冷却气与被测燃气掺混。

2 冷却计算

燃烧室出口气冷温度探针承受着高温、高压燃气的冲击作用,燃气温度远高于气冷温度探针支杆材料的许用温度。因此,冷却效果直接关系到气冷温度探针的使用安全,十分重要。

2.1 支杆模型

本文气冷温度探针伸入流道内为三个支杆。三个支杆所处气动环境相同,因此只需分析其中一个支杆的冷却效果即可。气冷温度探针每个支杆共有1 100多个气膜孔。为了减少计算的工作量、提高计算效率,根据气膜冷却原理,在保证计算结果不受显著影响的前提下,对支杆模型进行一定简化,可将离散气膜孔按式(1)折算成当量缝宽Se:

(1)

式中:Se为当量缝宽;d为气膜孔直径;t为气膜孔间距。

根据式(1)计算出单个气膜孔当量缝宽,在不改变气膜孔总面积的前提下,进一步简化模型,将气膜孔分区并且合并相邻气膜孔的缝宽。按照上述情况,建立气冷温度探针支杆用于冷却计算的模型。

2.2 冷却气参数

本文确定借鉴涡轮叶片的设计方法,气冷温度探针冷却气压力对于航空发动机涡轮叶片,一般冷却气与燃气之间压比越高,气膜冷却保护效果越好。不过压比太高会降低气膜冷却的保护效果。这是因为射流会脱离壁面进入主流。压比一般取1.02~1.10较为合适。试验台提供的冷却气压力可根据燃烧室出口燃气压力进行调节,冷却气压力可在大于燃气压力0.5 MPa的范围内调节。试验台提供的冷却气温度不大于303 K。

经计算,本文单头部燃烧室出口燃气静压P=1.9 MPa。结合涡轮叶片设计经验及试验台提供冷却气能力,确定气冷温度探针冷却气压力Pc=2.05 MPa、冷却气温度Tc=303 K。

2.3 仿真计算

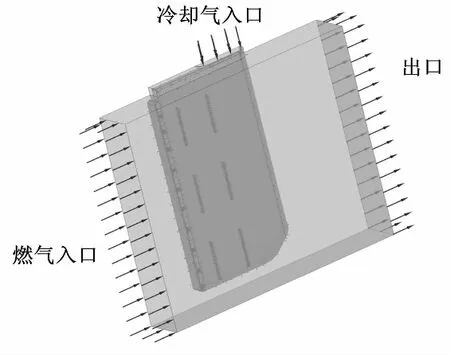

在CFX软件建立气冷仿真模型,进行冷却效果计算,根据燃烧室出口燃气及冷却气参数设置边界条件。气冷仿真计算模型如图3所示。

图3 气冷仿真模型Fig.3 Air cooling simulation model

根据CFX软件仿真计算的燃气和冷却气在支杆表面速度矢量图可知,冷却气在支杆表面形成冷却气膜,将高温燃气与支杆表面隔离,防止高温燃气直接接触支杆表面,对气冷温度探针支杆起到降温保护作用。

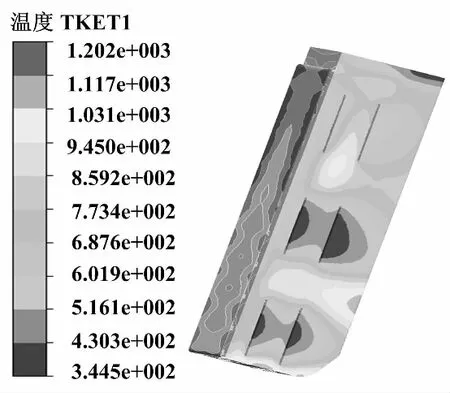

支杆温度云图如图4所示。最高温度为1 202 K,处于材料的许用范围之内(支杆及挡板的材料均为GH3218,最高使用温度1 223 K)。根据仿真计算结果可知,气冷温度探针冷却效果满足单头部燃烧室出口温度测量的使用要求。

图4 支杆温度云图Fig.4 Temperature cloud chart of support rod

3 强度校核

强度校核是测试探针设计的一个重要环节,直接关系到测试探针能否安全使用。燃烧室出口气冷温度探针支杆承受着高温、高压燃气的气动载荷作用,因此强度校核非常重要。

气冷温度探针伸入流道内的三个支杆所处气动环境相同,因此气冷温度探针支杆的强度校核只需要校核其中一个支杆的强度即可。强度校核过程中,在不影响结果的前提下对支杆模型进行了简化,忽略了挡板和气膜孔。

气冷温度探针试验过程中所受载荷主要是作用在支杆迎风面上的气动载荷。这部分载荷在数值上等于单头部燃烧室出口燃气的动压,即:

PL=CX(P*-P)

(2)

(3)

式中:PL为燃气动压;CX为阻力系数;P*为燃气总压;P为燃气静压;k为燃气绝热指数;M为燃气马赫数。

根据单头部燃烧室出口燃气参数,由式(2)、式(3)计算单头部燃烧室试验最大状态时PL=0.319 2 MPa。采用Workbench软件对气冷温度探针支杆强度计算设置边界条件:安装座施加位移限制约束;支杆迎风面施加气动载荷。

根据上述气冷温度探针支杆应力和挠度计算结果可知,气冷温度探针强度满足单头部燃烧室出口温度测量使用要求。

4 试验应用

本文设计的气冷温度探针应用于单头部燃烧室试验中,单头部燃烧室试验共进行了8次,每次试验都达到了最大状态,试验总时数为39.5 h。试验过程中,气冷温度探针安装于单头部燃烧室出口位置经受高温、高压燃气的冲击,测量单头部燃烧室出口的温度。气冷温度探针试验过程中各测点测得的温度数据连续,且温度数据变化规律与试验状态变化规律一致。试验测得单头部燃烧室出口燃气的最高温度达2 005 K。

试验结束后,目视检查气冷温度探针支杆表面未发现烧蚀、损伤和变形等情况,经无损探伤检查支杆表面未发现裂纹等缺陷。检查结果表明,气冷温度探针试验过程中的冷却效果良好、结构强度合理,满足单头部燃烧室试验使用要求,与冷却和强度计算的结果一致。

5 结束语

燃烧室试验过程中,出口燃气具有高温、高压等特点,气冷温度探针受到高温、高压燃气的冲击作用,工作环境极为严苛。本文针对某单头部燃烧室出口温度测量需求,根据测点分布情况设计了三个支杆结构的气冷温度探针。借鉴涡轮叶片的设计经验及试验台能力,确定冷却气参数,通过CFX软件对气冷温度探针的冷却效果进行了详细分析,冷却气在支杆表面形成气膜保护气冷温度探针支杆,冷却后支杆的最高温度小于材料许用温度,无损坏隐患。通过Workbench软件对气冷温度探针强度进行了详细计算。结果表明,支杆强度安全系数储备充足,无安全隐患。

试验完成后对气冷温度探针进行了详细检查,支杆表面经检查未发现烧蚀、损伤等情况。冷却计算、强度计算、试验应用及试验后检查结果证明:气冷温度探针的设计满足燃烧室出口温度测量需求,为后续气冷温度探针的设计提供参考和借鉴。