流程工业开放自动化的重要发展趋势

2019-04-08彭瑜

彭 瑜

(1.上海工业自动化仪表研究院有限公司,上海 200233;2.PLCopen中国组织,北京 100011)

0 引言

一个巨大的技术颠覆正在接近工业自动化领域。其具有的潜力将使得工业自动化厂商长期保有的业务模型变得日趋陈旧,不得不升级和转型。可以肯定的是,这一颠覆将被几乎整个新的软件技术,而非硬件技术所驱动。当这一颠覆第一次冲击连续过程自动化时,这些新颖的软件技术的力量和价值,将推动流程工业及其新兴业务模型进入许多其他领域,包括工厂自动化(factory automation,FA)和工业物联网(industrial internet of things,IIoT)。驱动这一颠覆的重要因素就是软件应用的容器化(containerization)。

1 流程工业自动化发展的简要回顾

自20世纪20年代起,流程工业开始了气动仪表和气动控制器的生产现场应用,历经了单回路电子控制器(1959年)、8回路分散控制器(1970年)、100回路规模的分布式控制系统(distributed control system,DCS)(1980年)、1 000回路规模的数字式控制系统DCS(2000年)各个阶段的发展。20世纪70年代,流程工业已经运用生产数据的历史记录、现场总线网络、灵活的系统组态和规模不大的人机界面。20世纪80年代后,在L1层开始运用功能块、顺序控制和自诊断技术;在L2层已经有了按生产的需要配置不同规模的系统,大大提高了系统的可用性;在L3层相关的计算机系统已经接近当时的最新水平。进入21世纪,流程工业在L1层普遍运用高性能、多功能的DCS,配有HART或FF现场总线;而在L3层大量使用低成本的服务器。

之后的发展,特别是近些年来,面临着一些亟待解决的重要问题。①许多正在运行的DCS已经服役二三十年,备品备件所需的元器件已经停产或改型,如何低成本且不停产或少停产的进行升级改造,这是最终用户十分关心的问题。②经过几十年运行,控制系统积累了大量的生产运行数据和智能运营的知识库,在控制系统的升级改造的过程中如何继承和保护这些软资产。③在IT技术以高度密集和高速度的方式进入流程工业的今天,运营技术 (operational technology,OT)如何能够跟上IT的步伐,又不失时机地与之融合。于是在一些有远见的最终用户的积极推动下,流程自动化行业出现了开发下一代开放的分布式自动化技术的迫切要求。

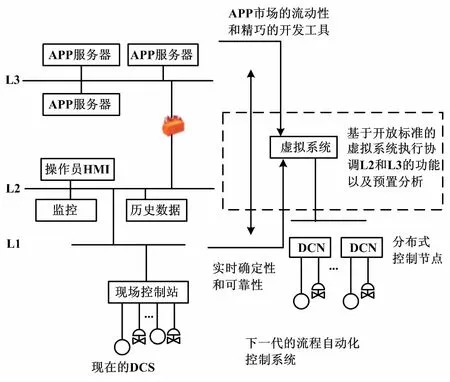

未来的控制系统追求的目标很具体:能够低成本替代原有控制系统,且可按现场需要配置系统;运用先进的边缘设备,但仍可沿用原有的I/O及其电缆布线;具备良好的工业应用软件APP的可移植性;方便与一流的部件和第三方软件集成。要求用高可用性的实时数据中心构成虚拟化的系统,对下连接由边缘设备、单通道的模块构成的分布式控制节点(distributed control node,DCN),执行常规的或智能的I/O数据采集,以及调节现场的控制回路;而在虚拟化的系统中可以运用工业APP市场流动性强的、精巧的开发工具,方便加强OT与IT的融合。这些颠覆现有和以往控制系统的技术,强烈地受到近些年来IT行业的若干个重要技术的影响和推动。这些技术影响主要表现在大量应用的系统虚拟化,云计算、广泛运用的开源软件(open source software,OSS)、新软件技术集成、软件开发和部署(DevOps),以及超高可用性的部署平台。

2 流程工业自动化的现状和压力

2.1 流程工业自动化的现状

自1970年PLC和DCS进入自动化领域之后,处于ISA 95的L1和L2的控制层的自动化硬件和软件结构一直没有变动,迄今为止自动化市场的结构也一直围绕着捆绑式的自动化硬件和软件在演进。每一个自动化的供应商都开发自己的软件环境,并将这种软件环境转交给最终用户。而通常用户并不了解这一软件环境,只能通过供应商提供的控制器组态软件工具与控制器交互。这种结构方式与1970年的小型计算机市场非常类似,几乎每个小型机的供应商都是以硬件软件捆绑的应用方式和软件工具,以及自己的渠道伙伴和软件供应商进入和占领市场。

企业控制的系统集成国际标准IEC/ISO 62264脱胎于ISA 95。虽然这一标准是在计算机集成制造系统(computer integrated manufacturing systems,CIMS)模型的基础上发展起来的,适用于流程工业、离散制造业和批量过程工业。工业4.0中,RAMI4.0参考架构模型中的“Hierarchy Levels”的维度[1],主要是借鉴了ISA 95的概念。由于最终用户对此ISA 95参考模型的认可和青睐,在美国和欧洲工业软件的开发厂商一般都以此模型为依据。为了更好地服务于智能制造和IIoT的需要,增加了L5企业云集成的ISA 95的参考模型如图1所示。

图1 增加了L5企业云集成的ISA 95的参考模型Fig.1 Reference model of ISA 95 added with L5 enterprise cloud integration

2.2 流程工业自动化的压力

当前工业制造厂面对市场竞争的巨大压力,力求降低对控制系统的投资成本和缩减自动化资产生命周期,改善其运营操作的盈利能力。许多在役的控制系统的软硬件主要是专用而且封闭的,维护和升级的成本昂贵,一旦有需要与一流的第三方部件集成,耗资不菲。尤其在目前IT快速深入地滲透和融合到企业的管理和运营的方方面面的形势下,在役的控制系统通常不具备本质的信息安全特质,造成了巨大的风险和隐患。还有一个问题就是,现有的DCS不能有效而恰当地保护设备资产和其他资本投资。

关心现有系统运用新技术的升级迁移是现有的工厂和成套设备的又一个关键问题。制造厂不允许按整个规模替代已安装和运行多年的工业控制系统(industrial control system,ICS),这可能会对运行造成很大的破坏。而现有系统的数据库积累和容纳了大量具有智能特性的数据。由于这些都是在专有系统中实现的,很难用文件来描述,或者难以升级迁移到新的平台。制造厂需要非破坏性的路径使他们能够对现有系统进行更新和升级改造。

以埃克森美孚为例,其炼化工厂每天从500万个变量(tags)中产生13亿个数据记录,这还不包括机械数据。存取这么多数据的能力,以及对数据进行分析利用并转换为活跃的可起作用的信息,是业务的关键需要。企业迫切需要从系统到边缘再到云端实现分析的APPs,可是目前却不那么容易完成,必须用开放、具有可互操作性而且本质安全的系统架构来替代现有的封闭专用工业控制系统。

3 开放流程自动化OPAF的架构

多年前,埃克森美孚的研究和工程部门公开倡议开发一个全新的、基于标准的过程控制架构。2014年,他们编制了一个基本特性文件。该文件在2015年的ARC论坛上分发,受到关注,引发了热烈讨论,也得到具有相同要求的其他最终用户的支持。由于美国开放集团(The Open Group)在为其他工业部门创建标准方面的专业性和成功表现,埃克森美孚决定委托这个非盈利的第三方,组织一个新的标准化活动,面向流程控制工业中业务和技术的挑战,开发一个新的系列标准。接着The Open Group创建了开放流程自动化论坛(the open process automation forum,OPAF)[2-4],吸收一批最初的成员,并于2016年11月在旧金山召开了第一次会议。目前,该论坛已经有超过116个团体成员,包括最终用户、硬件和软件供应商、系统集成商、学术单位和标准化组织。显然,这是一个由大型的最终用户及其支持者——流程自动化供应商组成的共同体。他们关注的是,已经20多年没有变动的DCS的架构,在迅速发展的IT技术的推动下,如何运用最新的分布式云计算技术和虚拟化技术重新定义DCS和PLC,以及与优化运营密切相关的先进控制和制造执行系统(manufacturing execution system,MES)。

OPAF范围如图2所示。

图2 OPAF范围Fig.2 Scope of OPAF

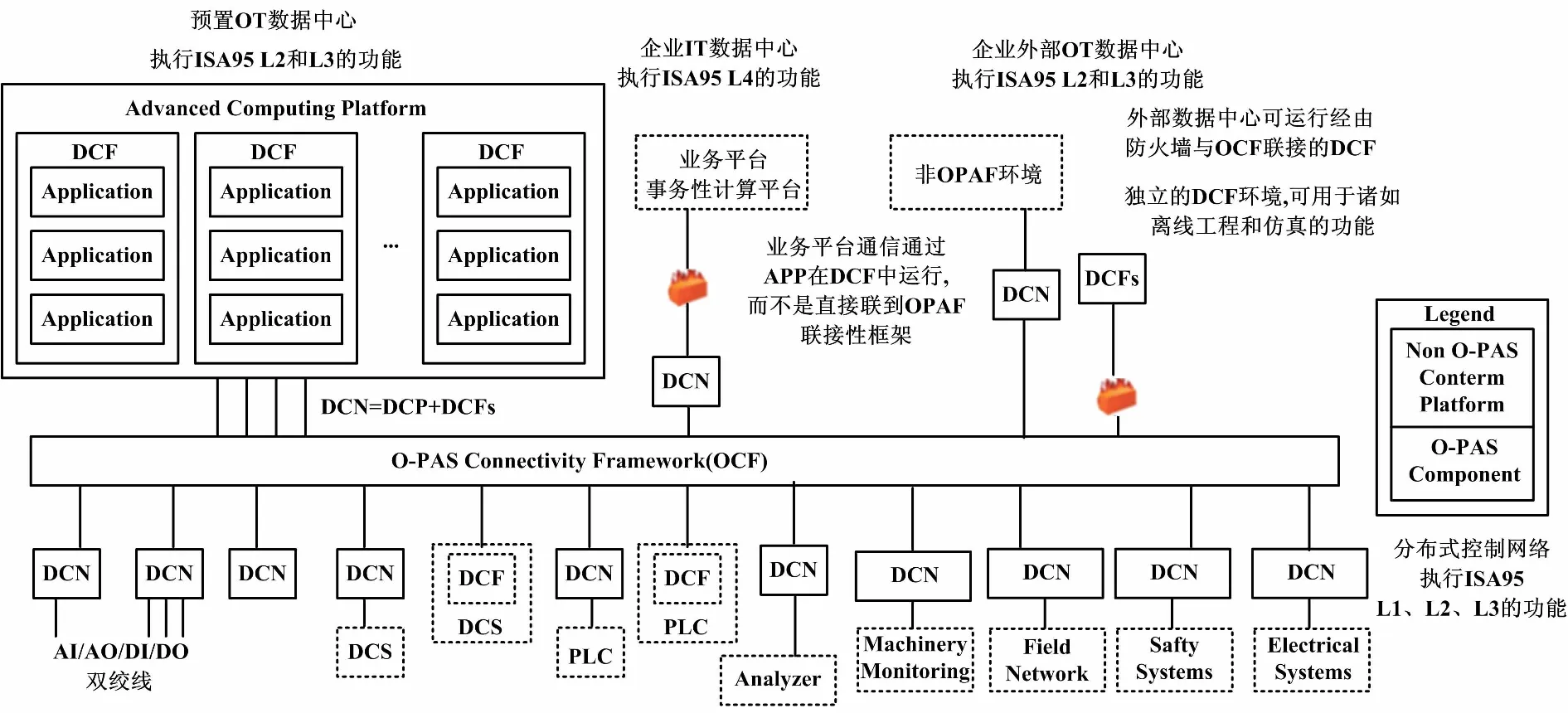

OPAF架构图如图3所示。OPAF所定义的DCN由分布式控制框架(distributed control framework,DCF)和分布式物理基础设施(distributed physical infrastructure,DCP)组成。图3中实线所标的均为OPAF所定义的部件和模块;虚线所标的则是非OPAF定义的其他系统,如传统的DCS、PLC、分析仪表系统、电气系统、机监控系统等,但它们都可以经由DCN接入OPAF所定义的联接性框架OCF。即使是处理企业业务的事务性平台(企业的IT数据中心)和其他非OPAF环境的系统,都能经由DCN接入OCF。至于执行ISA 95的L2和L3功能(如先进控制算法、MES等)的OT数据中心直接与OCF相联。这一先进计算平台采用容器化的软件技术,将不同功能的APP组织容纳在不同的容器中,形成高效执行软件子系统。

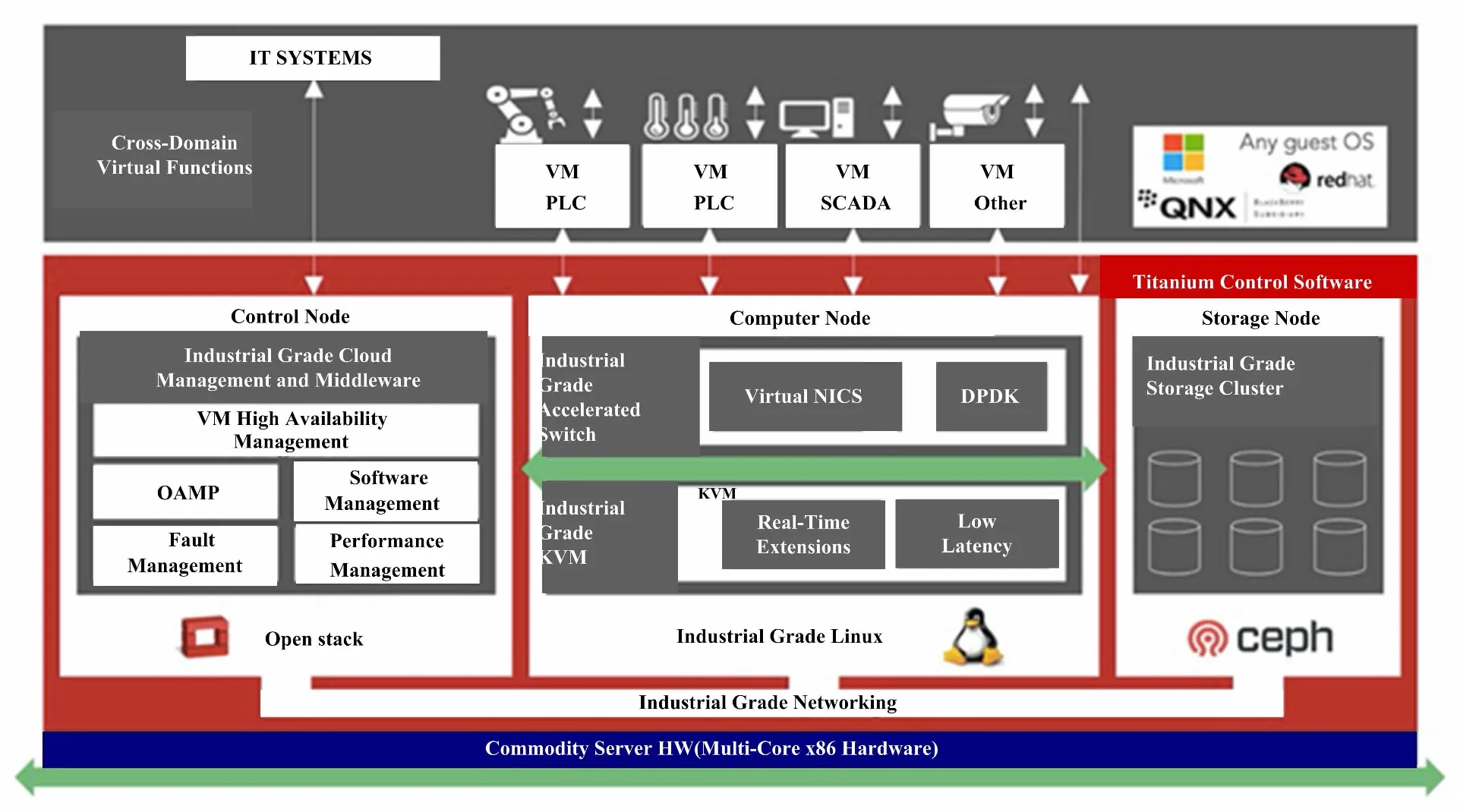

作为老牌的实时操作系统的开发商风河(Wind River),已经定义并完成了新一代的平台产品Titanium Control Platform。其中,工业控制系统被“虚拟化”和“软件定义”到很高的程度。针对那些日趋老化的传统工业控制系统不能支持与工业物联网连接的问题,这一平台承担了预置云规模的基础架构,将几个关键基础架构公司的平台软件(工业级云管理中间件open stack,工业级Linux,工业级存贮集群ceph)协调组合,分别构成控制节点、计算节点和存贮节点的协调管理,从而以高性价比的方式为传统控制系统提供升级改造的可能。风河Titanium控制平台如图4所示。风河在实时操作系统的长期经验与宽泛的低延迟虚拟化和预置的云计算技术组合,在OPAF主导的对执行任务有严格要求的(mission critical)验证性项目应用中获得成功。所谓mission critical是指那些除了计划内停机,需要每天24 h不间断运行的任务,如电信系统、航空管理系统、医疗系统、金融分析系统等。用于流程工业的DCS也是属于必须不间断运行的控制系统。

风河Titanium控制平台如图4所示。

图3 OPAF架构图Fig.3 Architecture of OPAF

图4 风河Titanium控制平台Fig. 4 Titanium control platform of Wind River

在The Open Group的管理下,该创新项目谋求定义一个可以运用于多个流程工业(化工、炼化、发电、制药、冶金、纸浆和造纸等)、基于标准的、具有充分安全和可互操作性的流程控制架构。当今工厂中所用的任意DCS和PLC的功能,都可以被这些由服务器和许多计算资源和存贮资源要求足够小的自动化边缘设备组成的新系统所替代。图5给出了从现有已在役的DCS/PLC系统逐步地升级迁移到这些小的边缘设备,以及预置的高可用性服务器的发展趋势。

图5 新一代分布式控制系统演变图Fig.5 A next generation of distributed control system transforming

OPAF的目标是对ISA 95的L1和L2的功能标准化,功能包括:现场设备和仪表的基本的输入和输出,以及执行调节控制的功能块。目前,这些功能都是由专用的DCS和PLC来完成的,规模约为100~1 000个PID功能块。埃克森美孚和其他一些最终用户深信,可以用更多但更小的边缘设备作为过程控制器。这些小的硬件设备每台可以控制一到两个回路,实际上执行过程自动化的微服务。

经过验证的系统使这一创新项目由可能实现进展为现实。OPAF与洛克希德马丁公司和其他公司的一个团队紧密合作,在OPAF架构和由OPAF所选择使用的工业标准的基础上开发了一个原型系统。其目的在于演示。①可互操作性由多个供应商提供的硬件软件产品构成OPAF架构的实现,它们之间的可互操作性都是按照标准实现的,而无需通过网关或通过软件转换。②可交换或可替代性参与构成系统的部件都可以各别地和自由地在供应商间替代,而无需修改底层的逻辑程序。③组态和应用的可移植性。④应用开发的灵活性。

参与这一概念验证系统工作的OPAF成员包括:R.STAHL(提供常规I/O),施耐德电气(提供智能I/O),Intel(提供分布式控制节点DCNs),NXTcontrol(已被施耐德收购,提供DCNs和软件控制器),ABB(提供软件控制器),AspenTech(提供先进控制软件APC),Inductive Automation(提供人机界面),ANSYS(提供另一个人机界面),Wind River(提供实时先进计算平台RTAC)。验证表明,OPAF架构已经由概念转化为正在运行的概念验证的系统。在工业自动化界已经讨论了十多年的开放自动化系统的可能性,正在一步步变为现实。

4 容器化软件技术

发源于UNIX的软件容器化技术,经过LINUX开源软件的大力推动,已大大降低了门槛,成为可以较普遍掌握和运用的技术。对于软件开发商和最终用户,软件容器提供两个巨大价值。①软件容器技术可为任意数量的机器、物理或虚拟对象,提供自动的配置、部署和管理分布式应用的方法和手段。②容器软件开发的过程创建了一个“容器图像”的存贮库,在软件交付时,这一容器图像形式可在一特定的机器环境中协调地创建;同时,还建立了包括运行应用软件所要求的所有软工作环境。

开发容器图像的过程已经完成了一种高度的抽象,使它独立于异构的多CPU、操作系统、软件版本,以及在开发期间运行的环境。由于容器图像划定的范围仅容纳在一个应用软件内,所以容器会将开发者的注意力从管理计算机转移到去管理应用。这极大地改善了应用的部署能力和可见性。容器的开发、部署和业务流程的软件工具在过去的五到十年中已经臻于成熟。显而易见,传统的嵌入式系统软件技术在交付和管理分布式和高可用性的应用软件的能力方面,根本无法与容器软件技术相抗衡。

目前在工业自动化行业和汽车、电信这些大行业中,正在为分布式自动化或功能性创建参考架构,甚至在创建特定的解决方案。为迎接数字化转型的挑战,这些新创项目具有许多共同的特点:要求大规模而且长生命周期的远程部署软件的管理,在工业软件的开发、部署和维护,以及所有类型的硬件(包括嵌入式设备)都有所突破,而不是渐近地改进。

值得高兴的是,这些突破正在顺利进行或已经完成。一些领先的软件容器管理和协调配置的开源工具已经具有实时进行分布式应用软件的部署和管理的能力,而且在商业上达到可以提供的水平。可以预期,同样的软件工具将也能融合到开放过程自动化的创新项目中。

举例而言,全球的汽车工业目前正在努力开发一种参考架构,谋求使一辆汽车兼具安全、自动驾驶、远程服务、信息娱乐和舒适的性能。这包括定义一个专门的被称为汽车级的Linux(Automotive Grade Linux )的Linux软件集。在电信行业,许多公司正在开发包括信号收发基站的基础网络功能虚拟化 (network function virtualization,NFV),以及电信中央交换器的虚拟化处理功能(central office rearchitected as a datacenter,CORD)。

Docker公司开发的容器软件技术框图如图6所示。图6表示Docker将应用软件分隔为若干个可管理的APP功能模块,并将它们打包在一个容器中。Docker继承Linux的容器化技术的目的,一方面是为了解决应用软件的开发能适应每一种开发环境,另一方面是为了解决代码依赖性的跟踪、应用软件的可扩可缩,以及仅仅修改升级个别APP而不会影响整个的应用软件等问题。

图6 容器软件技术框图Fig.6 Technical block diagram of container software developed

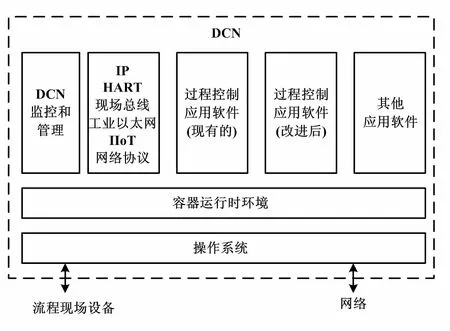

基于容器技术的DCN如图7所示。图7表示如何将容器技术运用于OPAF的架构,构成一个DCN。根据实际需要,可在一个DCN容器中容纳所需的各种APP,如监控和管理DCN的APP、现场总线和工业以太网的APP、现有的过程控制算法APP、新开发的过程控制算法APP等。

从技术成熟度来讲,基于容器的软件部署已经高度标准化了,以开源的形式提供使用。它运用广泛,并为许多不同类型的平台所成功运用,从非常大的系统(Google)到最小的计算机系统(树莓派,Respberry Pi),都已经得到现场运用的验证。

图7 基于容器技术的DCNFig.7 DCN by using container technology

5 软件开发的汇聚融合

从发展过程看,软件开发已经分成了三个主要的类别:企业软件(业务运行)、嵌入式软件(运行于设备、模块等“物”中)以及近年来形成的云软件(运行于第三方的云资源上)。尽管这三类软件存在一些重叠,但它们各自有自身独特的开发及其工具环境。

在下一个五年或更多一些时间内,云软件开发技术相比其他形式的软件开发,显然会成为主要的形式,而且这三种软件开发将会极大地融合汇聚。更值得关注的是,这一融合汇聚将会被迅速发展的开源软件所推动,而不是由目前自动化工业所采用的软件开发方法迈着缓慢的步伐在前行。

这一融合汇聚的第一阶段将是所谓原生云软件(cloud-native software)的开发,开发常规企业软件与云软件的融合。当云原生软件以向下扩展的形式聚焦嵌入式软件在物联网,特别是工业物联网的要求时,这将推动第二阶段的融合。工业自动化已迈开了这样的步伐,在过去的两年中已经在许多工业产品导入了Docker和Linux容器的技术。除此而外,一种正在云执行平台上出现、被称为单核与嵌入式软件开发低资源的专业组合的云技术,也不容忽视。单核技术目前还活跃在许多研究领域中,但很快会转入应用。事实上风险投资已经在向为企业和IIoT市场开发单核产品的方向投资。

云计算是一个有2 500亿美元的研发投资的大业务。它正在迅速增长,并主要被诸如亚马逊、阿里巴巴、微软、Google、IBM及相关巨头所掌控和关注,竞争非常激烈。有理由期望用于云计算业务的开源软件技术将会快速发展和推广。不出5年时间,所有软件的开发将会使用云软件开发的方法。在软件的“食物链”内,如果“软件正在吞噬世界”,那么吞噬软件开发的软件则是云软件开发及其工具。

6 结束语

下一代的DCS和PLC肯定都朝向开放、分布式、具有充分的可互操作性和内在的信息安全的架构发展。为有效地实现这样的架构,大量地采用开源的云计算软件技术,是大势所趋。但在业务模式上却出现两种对立的观点。OPAF发布的业务指南《开放流程自动化标准的价值提议和业务实例》中指出,关键的利益攸关者是最终用户、系统集成商、硬件供应商、分系统供应商、软件供应商和服务提供商。而以DCS系统主要厂商之一的Emerson则认为,用户宁愿依赖一两个战略性的的供应商,而不是依靠少数几个协议和非常懂行的系统集成商有能力将几千个智能设备集成起来。言下之意是沿袭流程工业迄今为止惯用的方法,即一个巨大的工程项目只能由一两个有完全能力的战略承包商负责。由于意见不合,Emerson于2018年还退出了OPAF这一组织。可以想象,在下一代的流程自动化系统中,系统集成商/分系统集成商的角色将越来越关键,而从现在的单一的DCS供应商转换为系统集成商,也许会有一个过程。相信机会是为有充沛的创新能力和不竭的进取精神的系统集成商准备的,他们一定会赢得最终客户的信任。

在今后的分布式控制系统DCS和PLC的自动化应用,容器软件技术一定会大放异彩。可以毫不夸张地说,有效地运用容器部署和业务流程编排软件很可能成为未来过程自动化系统成功的关键因素。