汽车车内风噪频率特性的风洞试验研究

2019-04-07杨健国张思文董国旭

杨健国,张思文,董国旭,姜 豪

(1.汽车噪声振动和安全技术国家重点实验室,重庆 401120;2.长安汽车工程研究总院,重庆 401120)

近年来,随着汽车工业的发展,消费者对于汽车噪声、振动与声振粗糙度(Noise、Vibration、Harshness,NVH)的要求越来越高,尤其是车内噪声方面的性能。汽车车内噪声主要包含发动机动力系统噪声、汽车行驶产生的轮胎-路面噪声和汽车高速行驶时产生的空气动力噪声(风噪声)。当汽车以50~80 km/h行驶时,车内噪声主要由发动机动力系统噪声与轮胎-路面噪声产生。随着车速不断提高(车身速度超过80 km/h),风噪声成为主要的噪声源[1]。

20世纪90年代初,国内外兴起对空气动力噪声的研究。在我国,关于车内气动噪声分析与测试的研究随着2009年同济大学风洞中心的投入使用才得到快速发展。王毅刚等[2]、徐鹏等[3]、刘龙贵等[4]、蓝天等[5]利用仿真手段对汽车车身后视镜、门把手等部件的气动噪声贡献量进行了数值模拟分析。MENDONCA 等[6]和MORON等[7]对车内噪声的仿真方法做了研究和总结。OETTLE 等[8]通过试验研究了货车驾驶舱内的噪声特性。孙飞等[9]和黄丽那等[10]研究了车身密封部件对车内风噪的影响规律。贺银芝等[11]研究了某轿车车内气动噪声空间分布、速度特性、密封系统及后视镜对车内噪声贡献量的规律。目前,气动噪声的理论研究在许多方面还不够具体和细化,汽车空气动力噪声数值模拟分析与试验相关性研究距离实际应用还有较大差距,尤其是与车内风噪直接相关的汽车车身各主要部件对风噪的影响规律及频率特性缺乏系统性的试验研究。

本研究在分析汽车风噪产生机理的基础上,以某品牌3款不同车型为研究对象:某5座SUV车型(1号)、某7座SUV车型(2号)和某轿车车型(3号),采用整车气动声学风洞的车内风噪贡献量分解试验法,得到典型工况下汽车车身主要部件对车内风噪贡献量大小及频率特性分布。利用统计手段总结汽车车身主要部件对车内风噪的影响及整改方向。

1 风噪的来源

风噪的形式有脉动噪声、气吸噪声、空腔噪声和风振噪声[12]。脉动噪声是气流流经车身表面产生压力波动而形成的噪声,最易形成的区域为车身表面有断差、过渡不平顺的部位,如A柱、前风挡玻璃等。气吸噪声是车外噪声透过车身缝隙传递到车内的噪声,形成和传递的区域主要是车身表面通向车内的缝隙和车身密封出现问题的部位,如车门把手、车门玻璃夹条等。空腔噪声是气流吹到车身表面上的小空腔时产生的噪声,主要产生区域为车门分缝位置、顶棚与扰流板分缝位置。风振噪声是指汽车天窗或车窗打开时,车内产生的强烈轰鸣声,不作为本文研究内容。

2 试验方法与测试系统

2.1 试验方法

本研究采用贡献量分解法分析统计出车身各个部件车内风噪的影响规律,具体是通过在车内各个座椅头枕左右位置分别布置测点,采集不同工况下车内噪声数据,测试时保证前后两次测试工况只能有一个车身部件状态有差异,然后运用Artemis软件分析出每个工况下不同风速、不同测点的A计权声压级频谱及语言清晰度(Articulation Index,AI)。最后,通过对不同车型的试验结果,总结得出车身各个部件对车内风噪的贡献量大小及频率特征规律。

2.2 车辆状态与试验工况

根据风噪产生机理与传递路径,试验开始前需对试验车辆的车身主要部件进行必要处理,主要包括前挡风玻璃上部胶带粘贴,顶棚与扰流板分缝缝隙胶带封堵,外后视镜盖板一圈胶带封堵,车门玻璃内夹条密封胶封堵,车门玻璃尼槽密封胶封堵,车门密封条密封胶封堵,车门分缝缝隙胶带封堵,车门把手胶带粘贴,该状态称为全密封状态,如图1所示。

图1 试验车辆及全密封状态处理

试验时,采用“开窗法”原则进行工况设置,工况1为基础工况,即为全密封状态,工况2至工况9为依次去除掉车身某个部位的胶带或者密封胶。每个工况的测试风速分别为80 km/h、100 km/h、120 km/h,且偏航角均为0°。

2.3 测试系统与测点

试验在同济大学风洞中心整车气动声学风洞中进行,该风洞最大风速可达250 km/h,背景噪声水平在160 km/h风速下低于61 dB(A)。

测试采用德国HEAD公司的噪声与振动测试系统,具体包括HEAD DIC-24测试前端、Grass_46AE传感器和Artemis 9分析软件。试验时,车内每个座椅头枕左右分别布置1个传感器,用于采集车内噪声信号。为便于分析,将车内测点定义为:左前排左/右耳测点分别以FLL/FLR表示;右前排左/右耳测点分别以FRL/FRR表示;左后排左/右耳测点分别以RLL/RLR表示;右后排左/右耳测点分别以RRL/RRR表示。

3 车内噪声测试结果及分析

3.1 车内噪声空间分布规律与频率特性分析

为了尽量降低车身表面的设计段差、分缝缝隙、局部空腔等因素对研究车内噪声空间分布与频谱特性的影响。选择全密封状态工况下的测试数据为分析对象,不同车型在风速为120 km/h,偏航角为0°时,乘员舱内前排与后排乘员位置外耳噪声频谱如图2所示。由图可知,除2号车外,在频率低于100 Hz时,后排声压级明显高于前排,平均相差4 dB(A);频率高于2 000 Hz时,后排噪声水平明显高于前排,平均声压级相差3 dB(A)。

如图2所示,乘员舱内左右两侧外耳声压级频谱曲线走势及声压级大小基本一致,左右两侧车内噪声频率特性相似。

图2 1号、2号、3号车全密封状态下各乘员位置外耳A计权频谱图(风速120 km/h、偏航角0°)

3.2 不同风速下车内噪声频率特性分析

由3.1节的分析结论可知,车内不同位置的噪声声压级及频谱具有对称性,现选取前排左侧外耳测点的测试数据为分析对象,不同车型在不同风速下噪声大小及频谱特性如图3所示。同一车型在不同风速下,前排左侧外耳声压级频谱曲线走势及峰值特征基本一致。不同车型前排左侧外耳声压级大小有以下规律:风速100 km/h比风速80 km/h时,总声压级增加5 dB(A);风速120 km/h比风速100 km/h时,总声压级增加4 dB(A)。

图3 1号、2号、3号车全密封状态下前排左侧外耳位置A计权频谱图(不同风速、偏航角0°)

3.3 车身主要部件对车内风噪贡献量分析

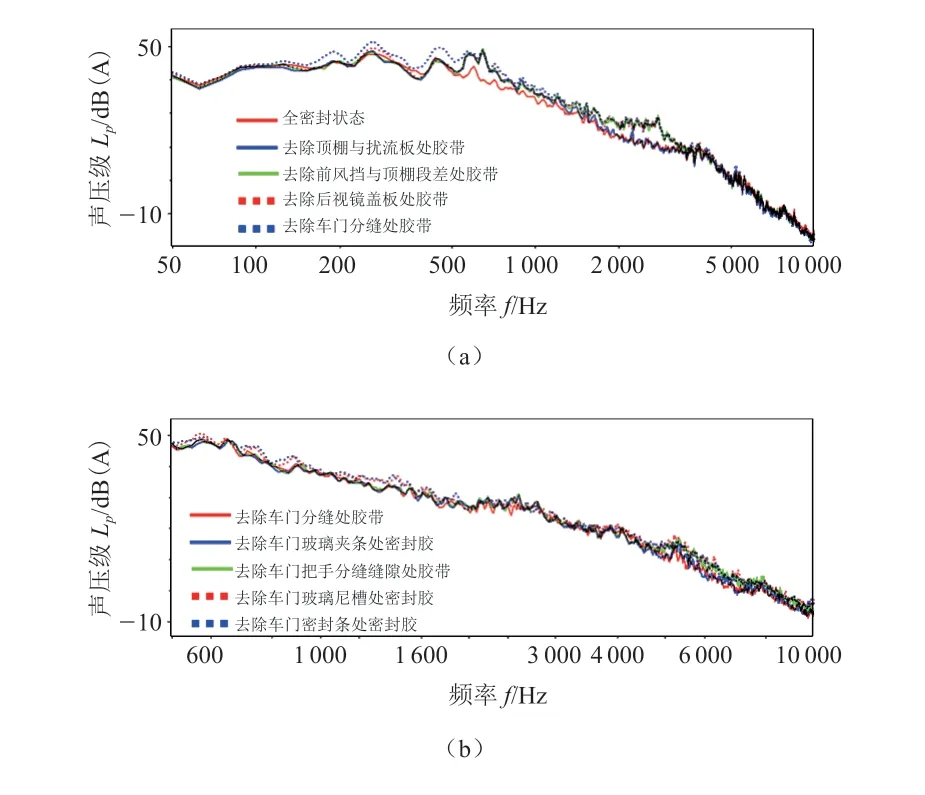

由3.1节及3.2节的分析结论可知,不同车型的车内风噪声场具有对称性,且随着风速的线性变化,不同车型车内相同位置的风噪频率特性呈线性一致性变化趋势。根据2.3节规定的工况,对不同车型车身的主要部件在相同测试条件下(左前排外耳、风速120 km/h、0°偏航角)车内噪声贡献量的频谱特性分布进行统计分析。AI[4]是描述在噪声环境下说话清晰度的指标,用百分数表示,100%表示说话可以完全听清楚,0表示说话完全听不清楚。通过对图4、图5、图6不同车型在各工况下的A计权频率特性进行分析,总结出不同车型车身的主要部件车内风噪频率特性及车内AI贡献量。AI贡献量为正值,说明在去除该车身部位的胶带或密封胶后车内AI降低的量,见表1。贡献量频率段表示在去除该车身部位的胶带或者密封胶后,车内风噪A计权声压级增大的频率范围。

图4 1号车各工况下A计权频谱图(偏航角0°、风速120 km/h、前排左侧外耳)

图5 2号车各工况下A计权频谱图(偏航角0°、风速120 km/h、前排左侧外耳)

图6 3号车各工况下A计权频谱图(偏航角0°、风速120 km/h、前排左侧外耳)

如图7所示,按照1号、2号、3号车身主要部件对车内AI平均贡献量的大小排序,不同车型车身各部件对车内噪声影响程度排名依次为:车门分缝缝隙、前风挡玻璃与顶棚段差、车门玻璃尼槽密封、后视镜盖板密封、车门玻璃内夹条密封、车门密封条密封、顶棚与扰流板分缝缝隙、车门把手分缝缝隙。对应的主要影响频率范围见表1,分别为100~1 500 Hz、1 200~2 000 Hz、1 700~4 300 Hz、1 500~4 500 Hz、1 700~2 600 Hz、850~7 000 Hz、250~1 100 Hz、4 500~10 000 Hz。上述车身各部件中前风挡玻璃与顶棚段差处噪声产生的原因,是由于高速气流在经过该区域时产生了分离,从而形成脉动声源;顶棚与扰流板分缝缝隙和车门分缝缝隙处噪声产生的原因,是由于顶棚与扰流板分缝区域、车门与侧围分缝区域、车门与车门分缝区域形成了不同尺寸的小空腔,这些空腔与车内不相通,当气流吹到这些空腔时即产生空腔噪声;后视镜盖板密封、车门玻璃内夹条密封、车门把手分缝缝隙、车门玻璃尼槽密封、车门密封条密封处噪声产生的原因,均是由于在高风速下,车身内外表面存在较大压差,当这些区域的密封失效时,高速气流便会穿过密封失效的部位,从而形成气吸噪声。其中有些特殊规律,例如1号、2号车型顶棚与扰流板分缝缝隙对车内风噪贡献量较大,而3号车型该部位没有贡献量,这是由于两厢车在该区域由顶棚与扰流板及背门组成了一个半开口的不封闭空腔,当气流流经该部位缝隙时产生了较大的空腔噪声。还有3号车型在车门把手分缝缝隙部位与车门密封条部位对车内风噪均没有明显贡献量,这与其它车型的规律不一致。

表1 车身主要部件车内风噪贡献量大小及频率特性(偏航角0°、风速120 km/h)

图7 1号、2号、3号车身主要部件车内AI平均贡献量大小(偏航角0°、风速120 km/h、FLL)

3.4 车内风噪问题整改方案效果验证

根据3.3节的试验结果分析,对1号车进行结构解析,其主要存在以下问题:前风挡玻璃与顶棚过渡存在明显高差,高速气流在该区域分离,从而产生脉动声源;车门外开手柄分缝缝隙未密封、车门玻璃内夹条端部密封不良、车门玻璃尼槽接角密封不良,而在高风速下车身内外表面存在较大压差,使高速气流通过这些区域时形成气吸噪声。对1号车以上几个车身部位进行如图8所示的处理:优化前风挡玻璃密封条断面,使前风挡玻璃与顶棚段差处平滑过渡,车门玻璃内夹条端部密封加强,车门玻璃尼槽接角位置密封加强,车门把手分缝缝隙设计密封结构。对处理后的1号车进行车内风噪测试。1号车处理前、后车内风噪频谱对比结果如图9所示。1号车处理后的车内风噪在250~10 000 Hz频率范围内有了明显改善(AI改善6%),这与3.3节中总结的规律一致。

图8 1号车风噪优化方案

图9 1号车处理前、后A计权频谱图(偏航角0°、风速120 km/h、前排左侧外耳)

4 结论

(1)不同车型乘员舱内声压级频谱曲线呈对称性,且趋势及大小基本一致,在100 Hz以内,后排平均声压级比前排高4 dB(A);在2 000 Hz以上,后排平均声压级比前排低3 dB(A)。

(2)不同车型随着风速的线性增加,车内风噪频率分布及大小也呈线性变化,风速100 km/h比风速80 km/h时,车内总声压级增加5 dB(A);风速120 km/h比风速100 km/h时,车内总声压级增加4 dB(A)。

(3)不同车型车身主要部件对车内风噪频率影响范围及贡献量大小具有规律性,可为不同车型开发过程中解决风噪问题提供方向。

(4)试验发现,车身主要部件对车内风噪贡献量频率特性规律具有较强可靠性。