活塞压缩机运动机构参数标准化研究

2019-04-04刘永为

刘永为

(四川空分设备(集团)有限责任公司,四川成都641400)

1 引言

活塞压缩机一般将各种能量转化为旋转机械能,再通过曲柄连杆机构将旋转机械能转化为往复运动,带动活塞对气缸内吸入的气体进行压缩。该曲柄连杆机构加上其框架及其附件形成一个功能独立的部件,这就是活塞压缩机的运动机构(简称运动机构,有时也习惯将其称为压缩机的机型)。

运动机构是压缩机的基础件,一个压缩机公司拥有运动机构种类的多少、其结构是否优良、能否在此基础上快速有效地研发新产品等是公司实力的体现。做好运动机构的标准化是一个公司良性发展的充要条件。

本文将从传统设计方法入手,提出新的设计思路、公式和方法,以提高运动机构的参数标准化水平。

2 运动机构参数说明

运动机构涉及到的主要参数包括:行程、许用活塞力、活塞平均速度、曲轴主轴颈圆周速度、轴承比压、连杆中心距等。参数说明如下:

行程是指曲轴旋转360°时活塞产生的最大位移,行程的大小直接体现在主机外形尺寸(活塞杆方向)及机组占地面积的大小。

许用活塞力是指活塞压气时,运动机构能承受的最大载荷,许用活塞力的设定牵涉的方面较多。

活塞平均速度是与气缸压气量基本成正比,增大活塞平均速度能提高压缩机的效率,且不用改变气缸尺寸。活塞平均速度过高会导致磨损过快。

曲轴主轴颈的圆周速度是轴颈外表面与轴瓦内表面的相对运动的快慢程度,圆周速度与其直径和转速相关。

轴承比压是轴承所受载荷与承载面(投影面积)的比值。主要包括主轴颈、曲柄销、十字头销及活塞销等。文中仅考虑滑动轴承的轴承比压,不涉及滚动轴承等特殊轴承。

连杆中心距与行程存在比例关系,通常用长径比(指连杆中心距与半行程比)来确定连杆中心距,大行程对应大的连杆中心距。

3 参数标准化的背景和意义

一般而言,压缩机生产厂会在长期的设计制造过程中形成本单位运动机构系列,有完整的图纸及工艺文件,进而形成产品的多个体系。

因为设计的运动机构都已形成产品并长期现场运转,其设计质量是得到验证的。但同时这些运动机构不可避免的有着厂家自身的烙印,不管是优点还是不足之处。

随着行业的发展,化工机械等专业技术的持续提升,运动机构参数的优化变得常态化,需要持续对落后或不足的零部件进行修改和优化。局部修改完善具有见效快、风险低等优势。但如果运动机构先天不足,优化设计就无能为力了。

当然我们还要新开发运动机构。新开发通常的方法是:确定机型的需求,确定许用活塞力、列数及形式(立式、卧式等);结合本单位已有系列确定各个主参数;根据设计手册及行业资料等进行主要参数的选择及优化,形成最终的设计方案、图纸及文件等。

不管是采用哪种方法确定参数,运动机构还是能满足需要的。现在的问题是运动机构的标准化程度不高、不容易形成产品系列化。

4 传统设计方法中的参数

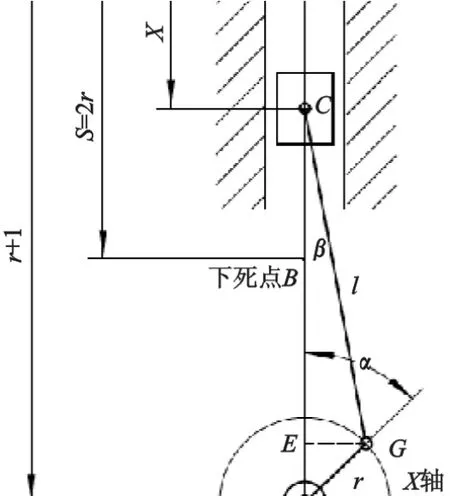

活塞压缩机采用曲柄连杆机构(图1)将旋转运动转化为往复直线运动。进而推动气缸内的活塞进行气体吸入和压缩。图中所示S为行程,l为连杆中心距,r为曲轴偏心(半行程)。

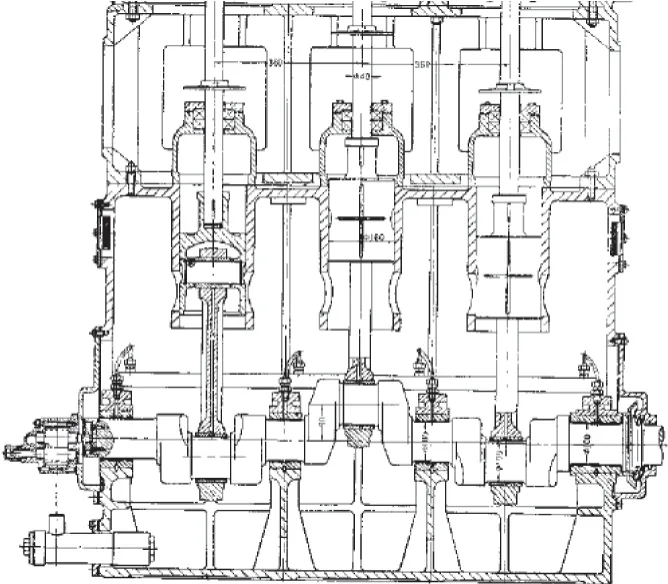

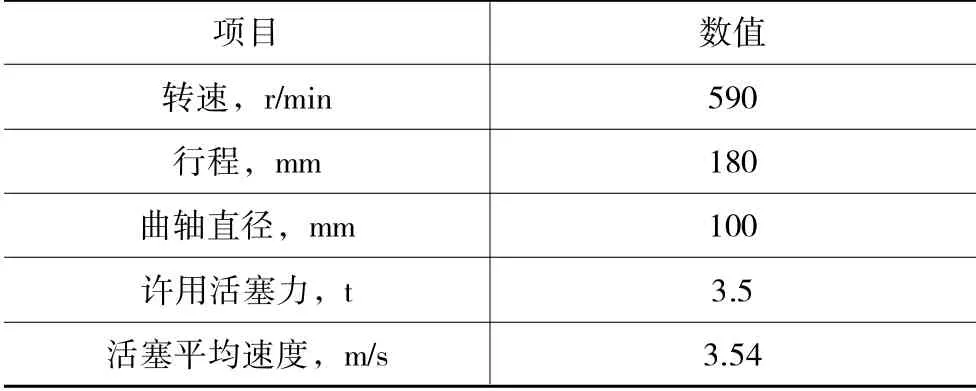

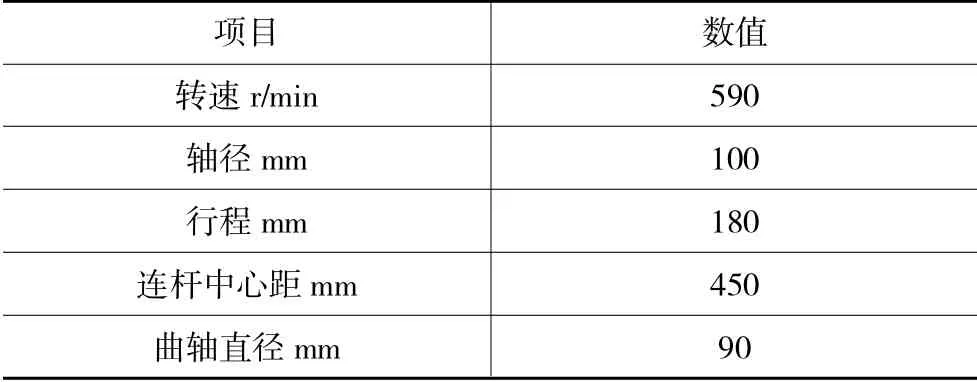

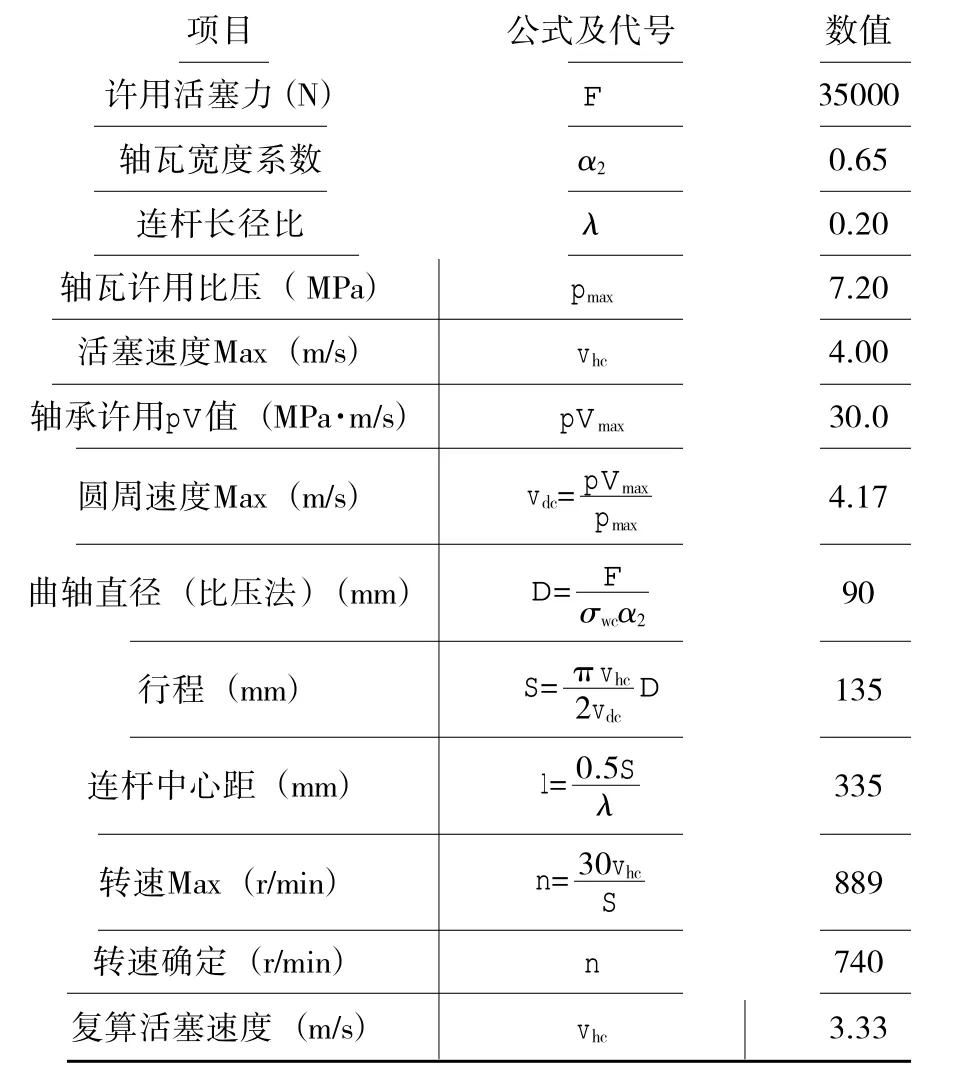

运动机构主要包括机身组件、曲轴组件、十字头组件、连杆组件等。如图2所示为一个运动机构剖面图示例,三列立式。每个主轴承均采用强制润滑结构以提供主轴瓦及连杆轴瓦和小头轴承的润滑油。具体参数见表1。

其主要参数为:

设计开发时,应对主要参数进行计算或复算,常规方法包括(不仅限于)以下内容,本文结合上述运动机构主要参数进行示例计算。

4.1 曲轴直径

图1 曲柄连杆机构

图2 立式三列运动机构

表1 运动机构参数表

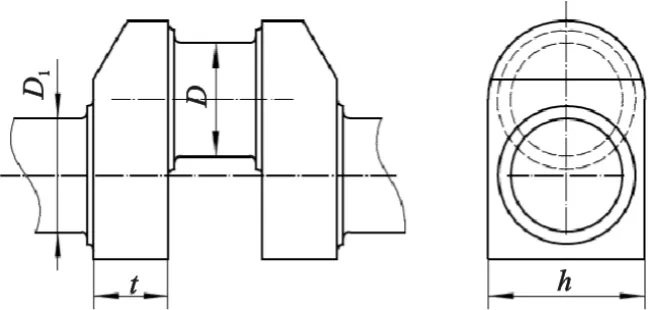

关于曲轴主轴颈及曲柄销的结构描述见图3,其中D为曲柄销直径;Dl为主轴颈直径。为了压缩机简单明了,现代设计一般采用相同的直径(Dl=D)。

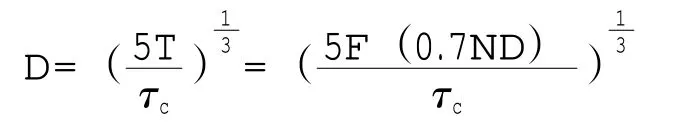

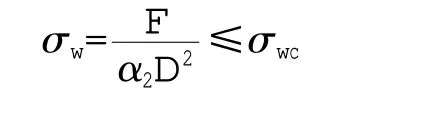

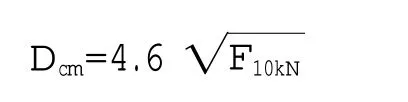

一般是根据运动机构承受的许用活塞力F(t)初步计算曲柄销直径D(cm),即

确定曲柄销直径为

D=10 cm

图3 曲柄结构

4.2 压缩机转速

现代压缩机的转速通常按以下范围选择:

微型和小型:1000~3000 r/min

中型:500~1000 r/min

大型:250~500 r/min

根据该机型的活塞力及应用情况,确定转速值为

n=590 r/min

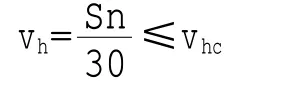

4.3 活塞速度

活塞平均速度的上限一般行业内有个约定:气缸有油润滑为4.5 m/s;气缸无油设计的选择4.0 m/s。

根据该机型的应用范围,确定活塞平均速度的上限值为

vhc=4.0 m/s

4.4 行程

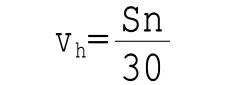

活塞平均速度vh的计算公式为

根据活塞平均速度计算行程的公式为

计算行程的值为203 mm,确定值为

S=180

复算的活塞平均速度

vh=3.54 m/s

4.5 主轴颈的圆周速度

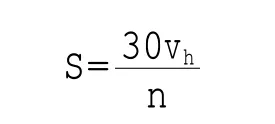

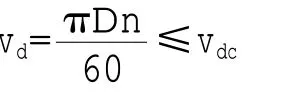

曲轴主轴颈的圆周速度公式为

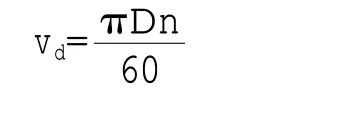

表2 滑动轴承比压及pV值

根据曲柄直径和转速复算

vd=3.09 m/s

4.6 连杆中心距

连杆中心距l与长径比的设定有直接关系,其公式为

一般设定λ≤0.2,由此计算出

l=450 mm

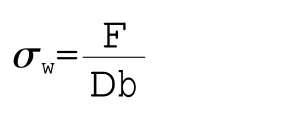

4.7 轴承比压及pV值

连杆瓦宽度b的计算公式为

b=(0.55~0.80)·D

计算得出连杆瓦宽度b=55 mm

校核轴承比压,其值应在表2范围。

轴承比压p的计算公式为

计算得出p=6.37 MPa(满足要求)

5 图表选择法中的参数

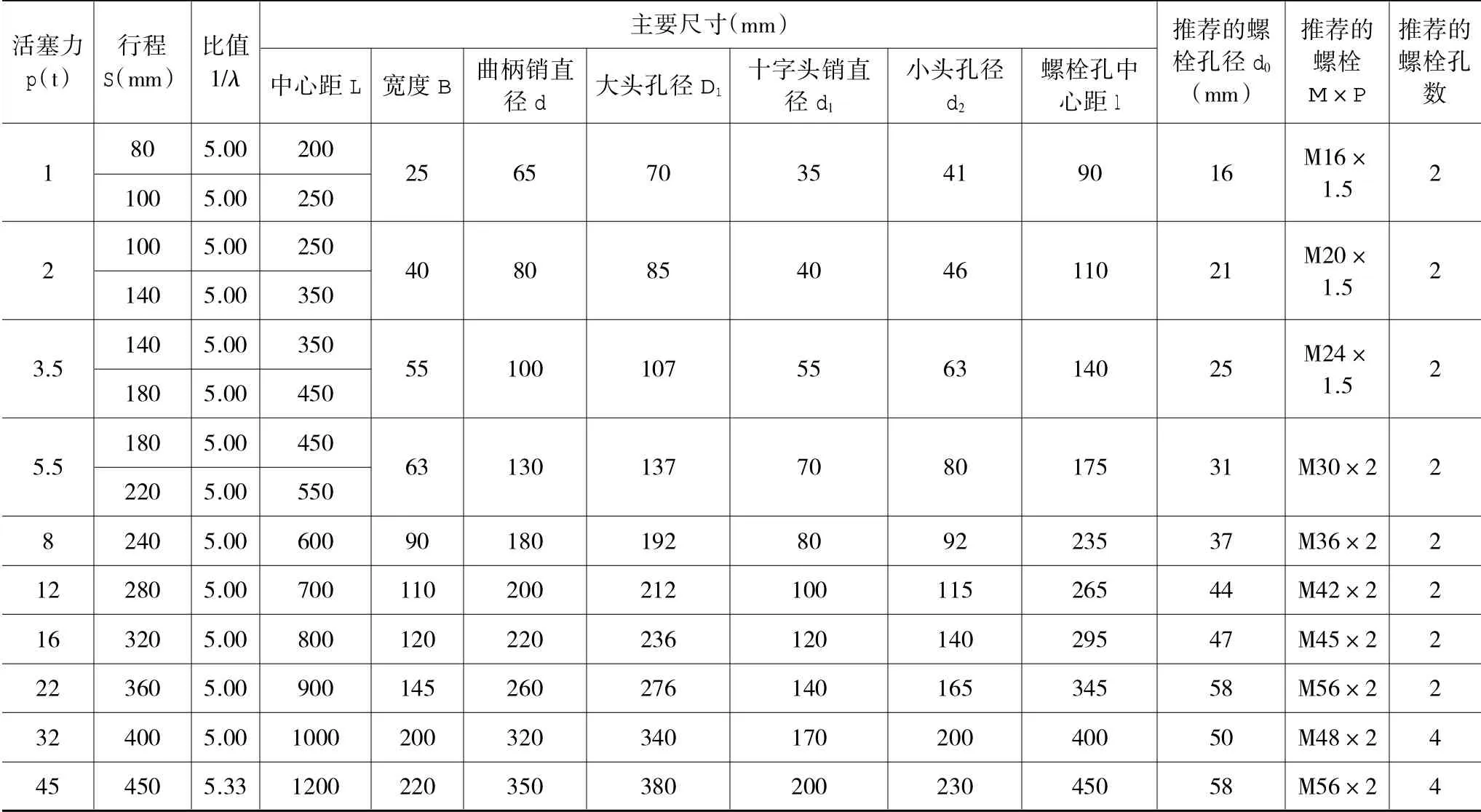

可以根据活塞力的要求,根据《活塞式压缩机设计》在“连杆结构尺寸表格”中选择数据,见表3。

根据表3选择数据见表4。

6 运动机构参数的标准化研究

6.1 思路和原则

做好运动机构参数标准化和系列化工作。既要每一个运动机构的各项参数明确,不能模棱两可;又要和其他系列有机分割开来,不能互相矛盾。

运动机构参数的标准化还应在最大范围内遵守理论力学、材料力学等方面的要求,这样的设计才能做到“能用”、“好用”。

由于各公司的情况不同,标准化合计应该要尽量引入限定条件做自变量,既能满足公司要求,也能避免人为因素对标准化的不利影响。限定条件包括:最大活塞平均速度、轴承最大圆周速度、连杆长径比、最大比压、最大pV值等。

综上所述,运动机构的标准化需要优化设计理论,建立相关的计算公式,利用电脑和软件进行计算、设计工作。

表3 连杆结构尺寸

表4 运动机构参数表

6.2 曲轴轴颈设计理论

曲轴轴颈直径的计算可以是按强度或刚度设计[2]。现采用扭转应力计算法、轴瓦比压法以及弯曲变形法进行分析,并最终确定最适宜的方法。

6.2.1 扭转应力计算法

曲轴的偏心曲柄销在活塞力的作用下,对曲轴形成力矩,产生扭转应力,多列机型更适宜采用此方法。

基本公式为

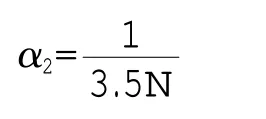

其中力矩作用长度可以按照Lp=0.7D来进行计

算,列数N(建议≥4),公式转变成

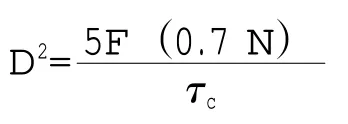

公式进行变换

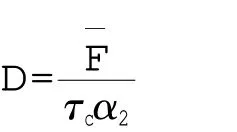

引入系数α2

得到轴径的计算公式为

6.2.2 轴瓦比压法

活塞力作用在轴瓦投影面积上,其比压(即单位面积上的载荷)不应超过规定值。由此得出轴径与活塞力间关系。

另外轴瓦的宽度应该和轴径有比例关系,轴瓦宽度b的公式为

b=α2D

式中 α2——轴瓦宽度系数

于是上式转化为

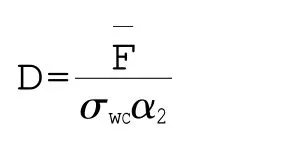

计算轴径D的公式为

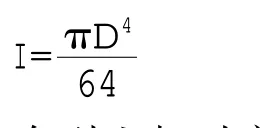

6.2.3 弯曲变形法

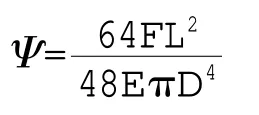

曲轴简化成圆截面梁。曲柄销支撑在两个主轴承上,受到活塞力将导致弯曲,载荷不得使曲轴的弯曲量超过许用值。

其中 L——跨距

E——弹性模量

I——截面惯性矩

计算I的公式如下

在引入相对变形Ψ变量后做以下变换

将I值带入后公式变为

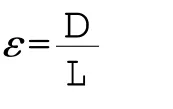

考虑到轴径与开档长度存在比例关系

相对变形ψ的公式继续简化为

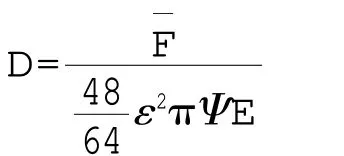

计算轴径D的公式为

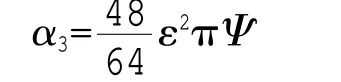

引入系数α3

则轴径D的公式变为

6.2.4 各种轴径计算方法对比

可以看出3种计算方法公式非常相似,轴径的代销与载荷的平方根成正比,与许用应力(或弹性模量)成反比,区别在于许用应力数值的不同及系数α大小的不同。计算应在这几种算法中选用最为安全的方法。

对于按轴瓦比压法的计算公式,如果将F单位改为10 kN,其代号改为F10kN,D单位改为cm,其代号改为Dcm,另外取σwc=7.2 MPa,α2=0.65。则公式简化为

可见这和《活塞式压缩机设计》提出的轴径计算经验公式是完全相同的,这说明上述方法和经验公式是相通的。

6.2.5 计算示例

图4为多种活塞力下轴径的计算结果。系列1为扭转强度法,系列2为轴瓦比压法,系列3为按弯曲刚度法。

计算结果显示,一般而言采用轴瓦比压法计算曲柄销直径的方法是适宜的。但要注意:列数较多时应顾及扭转应力;支撑跨距大时要注意弯曲变形;轴承比压的上限取值时也应该结合单位实际进行。

6.3 主轴颈圆周速度的确定

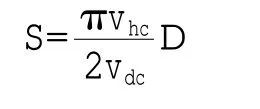

6.4 曲轴行程的确定

考虑轴主轴颈圆周速度有最大限度

考虑活塞平均速度有最大限度

将两公式两端相除,并进行整理,得到以下公式

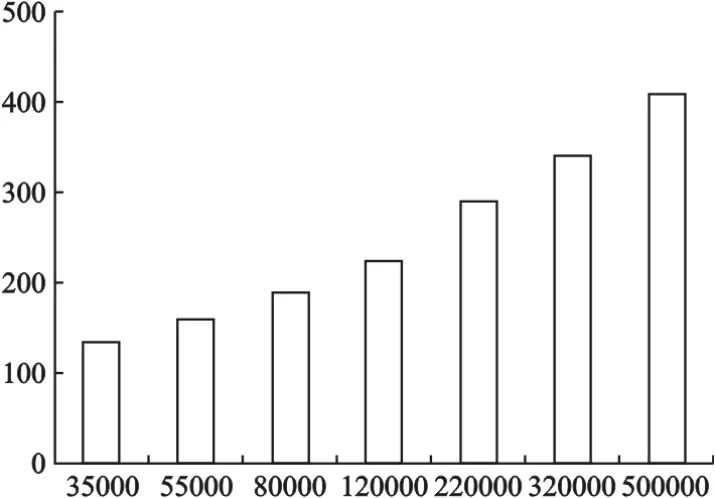

图5为多种活塞力下行程的计算结果。可以看到在活塞许用速度和主轴颈圆周速度为定值后,行程和轴径成正比。

6.5 曲轴转速的确定

考虑活塞平均速度的计算公式为

转速的计算公式为

确定轴径尺寸和活塞平均速度后就能够确定压缩机曲轴的转速。

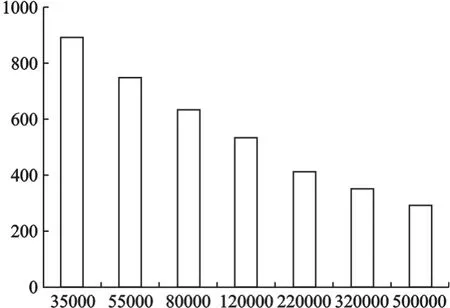

图6为多种活塞力下曲轴转速的计算结果。

6.6 连杆中心距的确定

连杆中心距的计算公式为

其中 λ——连杆长径比

一般选择范围是0.16~0.25,为了提高标准化程度,建议取值

λ=0.2

图4 曲柄销直径计算

图5 运动机构行程

图6 曲轴转速

7 运动机构参数标准化设计实例

通过上述理论分析,结合工厂实际对主要参数的进行数值计算,形成压缩机运动机构的参数标准化和系列化,这将大大降低资源浪费和管理成本。由于篇幅原因,此处仅对文中第3条涉及参数进行标准化复算。为了方便大家了解,表5为对部分计算结果进行圆整,实际应用中因予以充分考虑。

表5 示例运动机构参数

8 结论

本文通过对压缩机运动机构的设计方法做了研究,提出了运动机构标准化的思路和原则。对各个主参数的计算提出和归纳了可行的公式,提出了运动机构参数的一些计算实例。

运动机构参数标准化引入了许用比压、圆周速度限制、活塞平均速度、轴瓦宽度系数、轴承许用pV值等条件作为自变量,对运动机构有优化的作用,明显提高了设计质量;能够对运动机构进行标准化分析、计算和设计;技术管理工作量大大降低、管理效益明显提升。

运动机构参数标准化能减少机型种类、提高了机型的利用率,公司的综合实力及经济效益都会显著提高。