吊车梁疲劳断裂过程的有限元分析

2019-04-02

(重庆交通大学土木工程学院 重庆 400041)

引言

近年来,随着我国经济的持续增长使工业厂房的如雨后春笋般越来越多,但安全问题也越来越得到人们的重视;通过对工业厂房的调查结果显示,大吨位、重级或超重级工作制起重机的吊车梁在往复荷载的作用下,大部分均过早地出现不同程度的疲劳裂纹,危害生产安全,因此在厂房的设计中,吊车梁的设计和制造中必须重视可能存在的疲劳断裂问题。借助有限元软件MSC.Marc,以其精度高、高可靠性、低成本等优点,对吊车梁的疲劳断裂过程进行模拟和分析。

一、吊车梁疲劳裂纹扩展的分析

裂纹类型包括Ⅰ型裂纹、Ⅱ型裂纹、Ⅲ型裂纹和复合型裂纹,大多数属于Ⅰ型裂纹(张开裂纹)也是最危险的一种裂纹。

(一)吊车梁结构及相关模型参数设定

1.吊车梁结构相关参数设定

吊车梁型号为HDL9-14,截面规格:800mm×300mm×14mm×26mm,加劲肋间隔300mm进行布置。初始缺陷位于吊车梁跨中腹板中部,为1mm的圆状裂纹。

2.吊车梁有限元模型相关参数设定

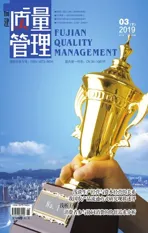

吊车梁加劲肋及型钢几何特性全部采用三维壳单元,材料均采用Q345,弹性模量2.06E11,泊松比为0.3;裂纹扩展采用固定的增长步长计算,裂纹增长的步长大小为0.03m,疲劳周期为0.1s;,每次裂纹扩展后进行网格重划分,重划分后单元尺寸0.005m。吊车梁模型一端完全约束,其跨中施加往复运动的位移荷载,通过Table(time,时间总长为2s)表格进行控制;选取不同的裂纹尖端点,如节点99和节点100,研究其初始缺陷的疲劳裂纹扩展情况。吊车梁模型如图一所示。

图一 吊车梁模型图

(二)K值提取方法

吊车梁在吊车的运动中,跨中部位会发生较大空间振动,根据选定初始裂纹处的裂纹尖端点,在其余条件不变的情况下,研究不同荷载性质下的其疲劳裂纹的扩展不同以及通过分析结果,运用能量法提取应力强度因子KⅠ,KⅡ,KⅢ。

1.能量法

能量法基于应变能释放率G与K之间的关系:G=GⅠ+GⅡ+GⅢ=(KⅠ2+KⅡ2+KⅢ2)/E'=+dU/da,其中E'=E为平面应力,E/(1-ν2)为平面应变能,U为结构的势能;对于外部加载点,U可以从U=∑0.5Fnun中计算,其中Fn=节点力,un=加载方向上的位移,n为外部加载节点数目,将势能除以裂纹长度变化即得到应变能释放率G,然后得到K。

二、疲劳断裂的有限元模拟结果分析

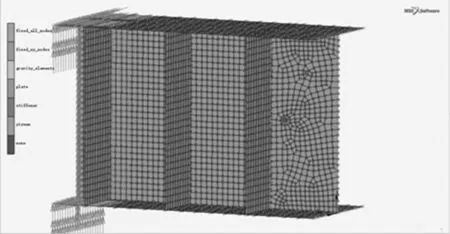

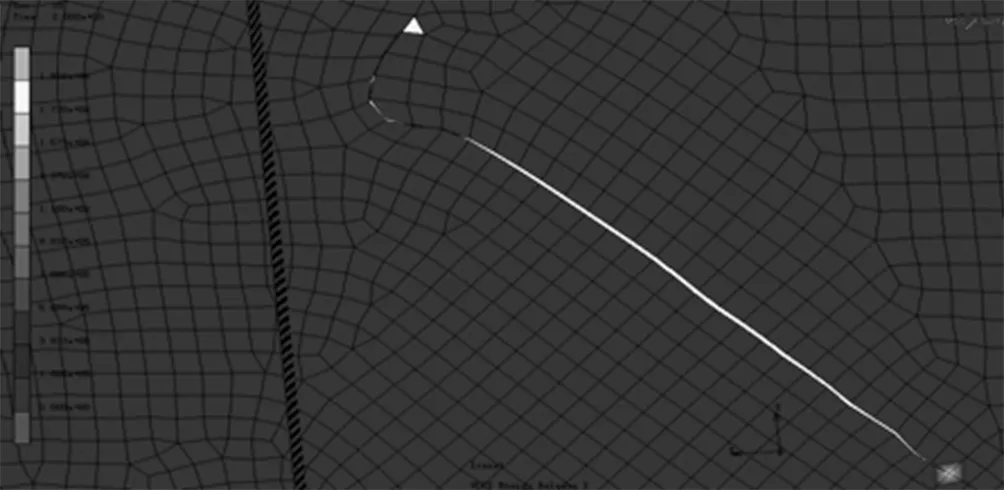

分析结果表面,在微小裂缝存在的前提下,选择不同的裂纹尖端点,其裂纹扩展方向和裂纹宽度都是不同的。裂纹尖端点为99节点时,其裂纹扩展方向主要是在沿腹板方向扩展,在2s的总时间力,最终只产生如图Ⅰ型裂纹第20增量步的结果。当选取裂纹尖端点为100节点时,其裂纹扩展方向恰好与99节点相反,穿过加劲肋,加劲肋与腹板均产生不同宽度的裂纹,但由于有加劲肋的约束,其裂纹扩展的结果要远远低于99节点的裂纹扩展的结果,最终裂纹扩展如图Ⅰ型裂纹第20增量步的结果。

裂纹扩展深度历程曲线图表明,节点100作为裂纹尖端点,其裂纹扩展长度相比较于节点99要小,而且裂纹的宽度也相应的比较小。

图一 节点99Ⅰ型裂纹第20增量步

图二 节点100Ⅰ型裂纹第20增量步

根据结果选取了节点100和节点99初始裂纹尖端点刚开始扩展,Ⅰ型裂纹的能量释放率值为271.441N·m-1,则根据能量法强度因子KⅠ=271.441N·m-1×2.06e11Pa=7.476e6Pa·m。扩展结束时最大能量释放率为596583N·m-1,则根据能量法强度因子KⅠ=596583N·m-1×2.06e11Pa=1.228e8Pa·m。

三、结语

有限元模拟是进行吊车梁疲劳断裂过程模拟的有效方法。通过运用有限元分析软件MSC.Marc模拟得到结果表明:初始裂纹存在的情况下,在往复位移荷载作用下,不同裂纹尖端点,其裂纹扩展将不同,裂纹刚开始扩展时,其变化速率比较慢,随着时间的变化,裂纹扩展速度加快,直到构件破坏。