超前模筑衬砌法关键参数研究

2019-03-31陈五二

陈五二

(中铁工程设计咨询集团有限公司,北京 100055)

在松散软弱地层中进行大断面暗挖施工时,需要对松散软弱地层进行超前处理,但目前采用的超前处理措施难以完全避免工作面坍塌、沉降偏大等问题。超前模筑衬砌法的施工工艺与传统暗挖法截然不同,其将地下结构外层衬砌分解成小断面,采用大直径顶管,通过切割、焊接形成模板,向管内浇筑混凝土,形成地下工程的外层衬砌,然后再进行内部土方开挖。 该工法可以有效地减少地表沉降和防止坍塌,既能保护建筑物和施工的安全,又能加快施工进度。 已有众多学者对此工法进行了研究。 阎石等[1]基于有限元计算软件和地层结构模型,对大断面密排钢管的力学特性和钢管与地层的相关作用进行了数值模拟分析;金春福等[2]以新乐遗址站为例,采用非线性有限元分析的方法,研究顶管结构体系的受力特点、破坏模式、极限承载力、 抗剪性能等,着重讨论了肋梁位置等参数对其受力性能的影响;王健[3]对肋梁结构体系静力性能进行了试验研究;杨仙[4]以新乐遗址站为例,对密排大直径钢管群顶进的受力机理及特性进行了分析;杨仙、张可能、李钟等[5]对新乐遗址站施工中顶管间距的优化设计进行了研究。 杨仙、张可能、黎永索等[6]对新乐遗址站深埋顶管顶力进行了理论计算与实测分析。 陈继光等[7]对钢管的壁厚设计及验算方法进行了分析,给出了建议公式;胡昕等[8]讨论了正面推进对相邻管道的影响范围。 以上的文献大多侧重于该工法某一结构或单一工序的研究,如某个特定结构或构件的受力及变形、构件的模型试验等。 结合工程中的实际应用,对超前模筑衬砌法关键参数的选用进行全面研究。

1 工程概况

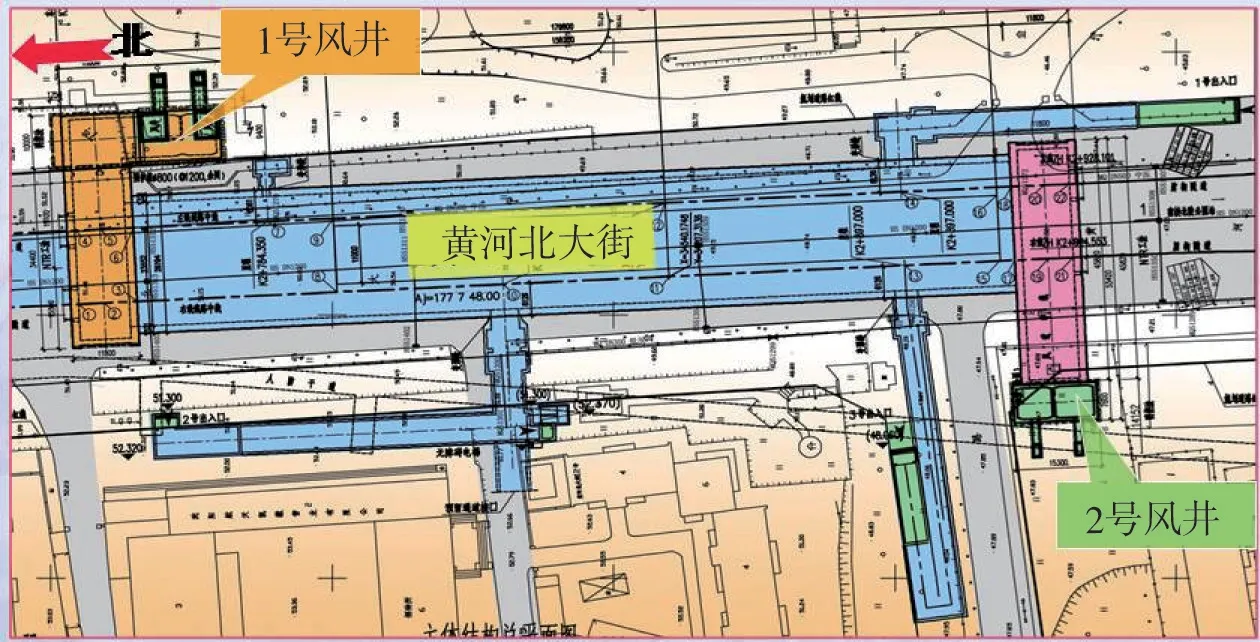

沈阳地铁2 号线新乐遗址站位于沈阳市黄河北大街,车站沿南北向布置,全长179.80 m(见图1)。 场地地层主要由杂填土,可塑状的粉质黏土,中密-密实的中粗砂、砾砂、圆砾,密实的泥砾及少量黏性土组成。场区地下水为潜水,位于拱顶下约1.9 m。 车站主体横断面为拱形(见图2)。

2 超前模筑衬砌法关键参数

超前模筑衬砌支护法的基本思想是将衬砌结构分解成多个小断面,然后进行钢管的顶进施工,通过切割、支护、焊接等工序,形成一个封闭的衬砌模板,然后浇筑高强度混凝土,形成衬砌结构。

图1 新乐遗址站平面

超前模筑衬砌法施工工艺的关键步骤是顶进,其关键参数主要有顶管直径、壁厚、间距及顶力。

2.1 顶管顶力的确定

顶力包含管端土阻力及侧壁摩阻力。 侧壁摩阻力又可分为外侧摩阻力和内侧摩阻力。 超前模筑衬砌支护法的顶进工艺为先挖再顶,不考虑管端土阻力和内侧摩阻力。 则外侧摩阻力即为顶力

式中:F—顶力;f0—土摩擦系数;Ni—管端、管侧土压力。

2.2 顶管直径的选择

顶管的直径应根据施工地质条件、设备要求、结构断面尺寸、周边环境条件及工程造价等因素综合考虑。

(1)施工条件

当采用人工挖土时,必须保证足够的空间,以便工人能够在管内进行正常操作(包括挖土、运土、钢管切割和焊接等)。

(2)顶进设备

钢管顶进时,为克服摩阻力及管端压力,需要顶进设备提供足够的顶力。 顶管顶力与管径的平方成正比,亦即随着管径的增大,顶力将成几何级数递增。 顶管顶力的增大,不仅需增加设备的功率,而且需要相应地增加钢管壁厚,以及反力件后背墙、工作面的尺寸等。

(3)结构断面尺寸

管内空间必须满足结构尺寸要求(包括内设模板的尺寸,混凝土保护层厚度等)。

(4)材料及环境因素

管径的增大,意味着顶管所需钢板、填充混凝土、管外注浆等原材料的消耗增加,渣土的方量变大,电能的需求增大。

图2 新乐遗址站横断面(单位:mm)

(5)工程造价

随着管径的增大,材料、渣土处理、人工、运输、能源等费用均随之增加。

综上所述,在超前模筑衬砌法设计过程中,应在保证施工空间及结构尺寸要求的前提下,尽可能减小顶管直径,做到优质高效、节能环保。

2.3 顶管壁厚的选择

以往的顶管施工中,钢管壁厚多采用经验值,即约为管径的1%。 随着顶管技术的发展,特别是大直径钢质顶管的大量使用,逐渐发现按照这个经验值计算出的顶管管壁厚度偏大,导致顶管加工的难度增大、投资增高。 同时,厚壁钢管的刚性太大,致使顶管在土中无法变形,几乎无法纠偏。 已有一些工程中进行了减小壁厚的试验,如1997 年穿越甬江的直径3 m 钢质顶管,顶管壁厚仅为26 mm (相当于顶管直径的0.86%);顶管壁厚减小后,管道变形无明显变化[9-12]。

2.4 顶管间距的选择

顶管间距的选择,是钢管顶进完成后,相邻钢管群能否在钢管切割和管间开挖连接作业时有效协同抵抗管上土压力的关键。 为保证钢管间土体不坍塌,最佳形态是让两钢管间土体形成“土拱效应”。 因此,可根据“土拱效应”理论及施工工序的空间要求,确定最佳的顶管间距。

3 顶管管径和壁厚计算分析

为了研究顶进期间钢管的受力变形情况,采用有限元软件MIDAS-GTS 建立数值计算模型,对顶进过程进行模拟分析。 该算例中(新乐遗址站),按照顶进→切割施工的顺序进行。 此外,还进行了预切割→顶进的工况对比分析(未附计算结果)。

顶管直径选取2.0 m、2.2 m、2.3 m,顶管壁厚分别取20 mm、15 mm、12 mm,顶管壁厚与顶管管径之比为1.00%、0.75%、0.60%;顶管材料为Q235B;顶管顶力为1 600 kN。 切割方式为两侧切割。 当顶管直径为2.0 m 时,各种壁厚计算结果如图3~图20 所示。

3.1 顶管壁厚20 mm 计算结果

钢管最大主应力云图如图3、图4 所示。

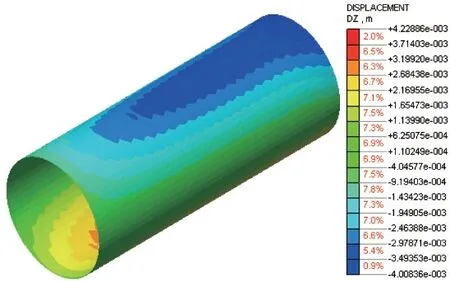

钢管竖向位移如图5、图6 所示。

钢管水平位移如图7、图8。

3.2 顶管壁厚15 mm 计算结果

钢管最大主应力如图9、图10。

图3 未切割钢管最大主应力(壁厚20 mm)

图4 顶进后两侧切割最大主应力(壁厚20 mm)

图5 未切割钢管竖向位移(壁厚20 mm)

图6 顶进后两侧切割钢管竖向位移(壁厚20 mm)

图7 未切割钢管水平位移(壁厚20 mm)

图8 顶进后两侧切割钢管水平位移(壁厚20 mm)

钢管竖向位移如图11、图12。

钢管水平位移如图13、图14。

3.3 顶管壁厚12 mm 计算结果

(1)钢管最大主应力如图15、图16。

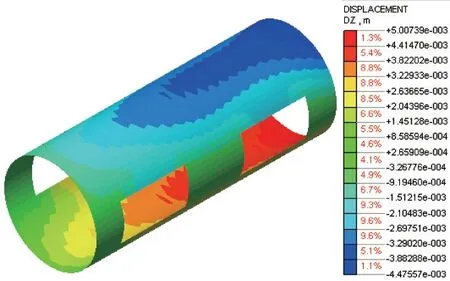

(2)钢管竖向位移如图17、图18。

图9 未切割钢管最大主应力(壁厚15 mm)

图10 顶进后两侧切割钢管最大主应力(壁厚15 mm)

图11 未切割钢管竖向位移(壁厚15 mm)

图12 顶进后两侧切割钢管竖向位移(壁厚15 mm)

图13 未切割钢管水平位移(壁厚15 mm)

图14 顶进后两侧切割钢管水平位移(壁厚15 mm)

(3)钢管水平位移如图19、图20。

3.4 计算结果分析

(1)由图3 ~图20 可以看出,不考虑边界效应的情况下,完整钢管顶进完成后整体受压,压应力最大值出现在管顶和管底部位,钢管两侧的压应力值最小,最大拉应力值为8.00~11.04 MPa,即使钢管壁厚减小至12 mm,钢板受力依然安全。

图15 未切割钢管最大主应力(壁厚12 mm)

图16 顶进后两侧切割钢管最大主应力(壁厚12 mm)

图17 未切割钢管竖向位移(壁厚12 mm)

图18 顶进后两侧切割钢管竖向位移(壁厚12 mm)

图19 未切割钢管水平位移(壁厚12 mm)

图20 顶进后两侧切割钢管水平位移(壁厚12 mm)

(2)对顶进后的钢管两侧进行切割,会在切口处出现应力集中现象[13-15],钢管的受拉范围明显增大,拉应力最大值出现在切割洞口的后脚点处,最大拉应力值为34.51~52.63 MPa,钢板受力安全。

(3)预先切割后顶进的钢管最大拉应力值约为顶进后切割钢管2.5 倍,说明预先切割不利于钢管的应力控制。 两侧预切割仅在钢管壁厚≥12 mm 时满足使用要求,钢管壁厚<12 mm,需在切割洞口处采取局部加强措施。

(4)最终确定采用直径2 000 mm(壁厚20 mm),直径2 200 mm(壁厚18 mm),直径2 300 mm(壁厚22 mm)三种钢管。

4 结论

超前模筑衬砌法非常适合于建(构)筑物情况复杂,市政道路、管线密集的城市中心区域的暗挖施工。该工法具有适用范围广、地表沉降小、安全、高效、环保等优点。

(1)顶管的管径应根据施工地质条件、设备要求、结构断面尺寸、周边环境条件及工程造价综合考虑,在满足施工空间(一般不小于2 m)及结构尺寸要求的前提下,顶管直径可以尽量减小[16-17]。

(2)应根据顶进和切割的施工顺序、地质条件及有限元数值模拟分析合理确定顶管壁厚,一般要求不大于1%管径。

(3)按照土拱效应理论计算最大顶管间距,结合施工空间要求,合理确定顶管间距。

(4)可按照顶管的施工工序,按顶管外侧摩阻力即为顶力的原则进行计算,确定合理的顶管顶力。