高速铁路运营期无砟轨道线形测量技术研究

2019-03-31刘召才牛润普

刘召才 牛润普

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

高速铁路具有运量大、能耗低、速度快等显著优点,在长距离的客货运输中发挥着巨大的作用,与我国地域广阔、人口众多、交通出行需求量巨大等特点相适应。 按照《中长期铁路网规划(2016 年调整)》,到2020 年,我国高速铁路运营里程将接近3 万km,可以说,高速铁路网已成为我国大规模、中长途客运的主要力量。

轨道的高平顺性是列车能够高速行驶的前提条件。 高速铁路工程测量规范对轨道平顺性的评价提出了具体要求[1]。 高速铁路开通运营后,由于列车轮轨之间的冲击作用、桥梁和路基的沉降以及桥梁徐变等影响,铁路线形会发生变化,造成轨道的平顺性降低,影响列车高速行驶的平稳性和旅客乘坐的舒适度。 为了使线路平顺性满足运营的需要,必须对轨道进行测量及养护维修。 翟胡超[2]等应用轨道质量指数对线路状态进行宏观评价;程朝阳[3]等利用陀螺测量的方法来快速获取轨道的高低不平顺值;郑子天[4-6]等从轨道静态绝对测量、全站仪整平自由设站及半盘位测量精度分析等方面对影响轨道平顺性的因素进行了论述。 以往研究主要针对新建线路轨道精调,而对运营期无砟轨道线形测量技术的研究相对较少。 因此,如何提高轨道测量的效率并使精度满足使用需求,适应铁路天窗作业的特点,是当前急需解决的问题。

2 运营期无砟轨道日常维护

目前,我国已开通运营的无砟轨道高速铁路都采用天窗维修的模式。 首先由动检车对线路按照每月2 次的频率进行动态检测,获取线路的轨向、高低、轨距、水平、扭曲、横向加速度、垂向加速度等各项轨道检测指标[7]。 以200 m 为1 个管理单元,计算全线的TQI 值;对TQI 值较差的地段,采用静态绝对测量的方法对轨道进行逐枕数据采集,获取线路的绝对平面、高程偏差,以及轨距、超高等指标;再依据轨道静态检测数据编制精调方案,上线开展轨道精调作业[8]。 轨道精调完成后,采用相对轨检小车对精调段落进行回检。

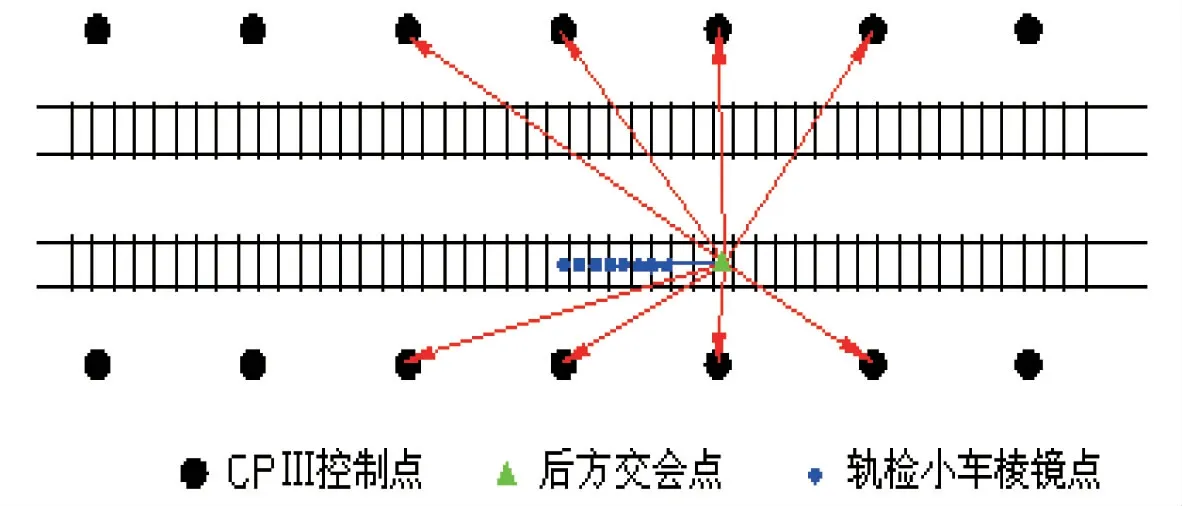

采用动检车全线普查与重点段静态绝对测量相结合的方式,只能掌握全线的轨道内部几何状态参数(轨向、高低、轨距、水平等)和局部区域的轨道内外部几何状态参数(平面坐标、高程、轨向、高低、轨距、水平等),然后,针对个别段落进行整修。 无砟轨道静态绝对测量一般采用逐枕模式(如图1)。

图1 静态绝对测量作业示意

具体方法为:采用边角后方交会法进行高精度自由设站。 自由设站时应观测8 个CPⅢ控制点,根据站心三维坐标中误差及CPⅢ控制点坐标不符值来判断设站精度是否满足《高速铁路工程测量规范》要求,设站精度不达标时,可以剔除改正数较大的观测值后重新计算,使点位中误差及定向角中误差达到要求(每次自由设站所使用的CPⅢ控制点不应少于6 个)。 完成自由设站后,即可采用轨检小车逐枕进行轨道数据采集。 相邻测站应进行搭接测量,一般不少于10 根轨枕。 相邻精调作业区之间应至少搭接测量一站。 搭接测量精度为平面、高程不大于1.5 mm,轨距、超高不大于0.3 mm。 应有专人负责监视全站仪电子气泡的变化情况,如电子气泡倾斜(L、T)超过±0.001 0,应立即停止测量并重新设站。

完成轨道平面坐标、高程、轨距及超高等数据采集后,结合扣件调查现状并依据以下基本原则制定轨道调整方案:

(1)高低和轨向调整均以内轨为基准轨。

(2)模拟调整应坚持“先整体、后局部”,“先轨向、后轨距,先高低、后水平”的调整顺序。

其中“先整体、后局部”是指根据采集的数据生成的波形,以“削峰填谷”的方式确定总体调整方案,控制调整量。 “先轨向、后轨距,先高低、后水平”是指先调整基准轨轨向,后调整非基准轨轨距;先调整基准轨高低,后调整非基准轨水平。

静态绝对测量效率约为160 m/h,在一个作业天窗(按3 h 作业时间计)内仅能完成约480 m 轨道测量。 由于静态绝对测量效率较低及运营高速铁路天窗资源紧张,故难以采用静态绝对测量的方法对全线进行轨道测量,而高速铁路运营又迫切需要掌握全线的轨道内外部几何状态。 为解决上述矛盾,提出采用基于惯性导航及全站仪不整平自由设站的轨道动态测量技术来实现运营期无砟轨道的线形测量。

3 惯性导航法轨道动态测量技术

3.1 轨道惯性测量原理

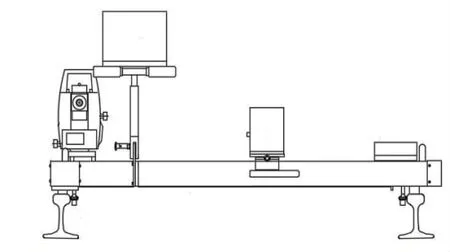

图2 轨道惯性导航动态测量系统

轨道惯性导航动态测量系统的结构如图2 所示,在手推式轨检小车平台上,集成了智能型全站仪、惯导设备、轨距、里程等高精度传感器及工控机。 工控机上安装有专业软件,可调度各个传感器协同工作,实现多源传感器数据采集的时间同步。 智能型全站仪架设在轨检小车上,可进行不整平自由设站,将控制网的绝对坐标基准向轨道测量传递。 当轨检小车在轨道上被推行前进时,轨道的空间位置变化会体现为轨检小车的三维空间姿态变化,惯导设备能够将这种姿态变化实时测量并记录下来[9,10]。 外业数据采集完成后,通过专业软件进行数据解算,获得轨道高精度三维坐标数据和轨距、水平、扭曲及长短波平顺性等数据。

3.2 不整平自由设站[11]

将智能型全站仪架设在轨检小车上,当轨检小车在轨道上前进时,全站仪也一同前进,省去了全站仪的搬站过程,极大地提高了效率。 另一方面,全站仪的空间姿态随着轨检小车的姿态变化而变化(不可能处于整平状态),必须建立全站仪不整平状态下的自由设站站心坐标,以便进行模型解算与精度评估。

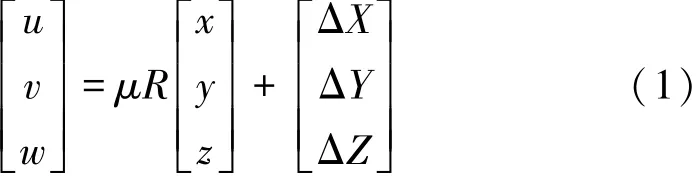

全站仪不整平自由设站时,轨检小车应处于静止状态。 此时,使用全站仪观测至少8 个CPⅢ控制点。全站仪的观测数据处于以站心为原点、竖轴指向全站仪天顶、横轴定向未知的空间直角坐标系下,而控制点的三维坐标则定义了另一个空间直角坐标系,两个空间直角坐标系之间的关系为

式(1)中,(x、y、z)表示全站仪坐标系下的坐标,(u、v、w)表示控制网坐标系下的坐标,ΔX、ΔY、ΔZ 为平移参数,尺度比为μ。 R 为基于三个欧拉旋转角组成的3 阶方向余弦矩阵[12],设绕Z、X、Y 轴依次旋转的角度分别为θ、φ 及γ,则有

3.3 轨道动态测量作业流程

在上线作业前,应先进行必要的内业准备,如收集线路的设计线位文件(平曲线、竖曲线及超高)及最新复测的控制网成果(CPⅢ等)。 内业准备完成后,方可进行外业数据采集工作,作业流程如图3 所示。

图3 轨道动态测量作业流程

(1)组装系统

安装惯导模块和全站仪;将轨检小车架设在钢轨上,通过转向180°的方式实测轨检小车的水平零点,然后进行惯导设备的静态对准。

(2)全站仪不整平自由设站

观测小车前后应有8 个CPⅢ控制点,通过观测及计算,可得到站心三维坐标并进行设站精度评定。 可剔除不合格的CP Ⅲ点观测值,直到设站精度满足要求。

(3)数据采集

不整平自由设站完成后,推行轨检小车前进120 m,在此过程中,采集轨距、里程、惯导等传感器的数据。

3.4 质量控制措施

为了获取高质量的轨道测量数据,应采取必要的质量控制措施。

(1)不整平自由设站应观测8 个CPⅢ 控制点(轨检小车前后各4 个),剔除质量不佳的控制点后,采用控制点应不少于6 个。 设站精度及平差解算后的CPⅢ控制点的坐标不符值按表1 执行。

表1 设站精度及坐标不符值限差 mm

(2)测段之间搭接测量60 m,搭接测量区域的平面与高程偏差之差按照2 mm 控制。 如搭接偏差大于2 mm,则需要分析原因,重新进行本次测量或对已测区段进行复测。

(3)生产组织中,应尽量安排同一台轨检小车进行测量,减少不同轨检小车之间的区段搭接,以降低系统误差对轨道测量数据的影响。

3.5 作业效率分析

采用静态绝对测量模式开展轨道检测:全站仪被架设在三脚架上,在轨检小车前方约70 m 处进行整平自由设站,完成一站测量后,全站仪从三脚架上拆下并装箱,然后搬站并在下一个设站点再次进行架站及整平自由设站;轨道测量时需要将轨检小车停下并采集数据。 采用静态绝对测量模式逐轨枕采集,一般工作效率在160 m/h 左右,整个测量过程效率较为低下,人员劳动强度大。

基于惯性导航的轨道动态测量:规避了全站仪搬站、整平设站的弊端,极大地提高了作业效率;轨道测量采用动态模式进行时,空间采样率约为0.2 m/点(保证了足够的数据密度)。 轨道惯性导航动态测量系统的工作效率可达2.5 km/h,能够最大化地利用天窗时间,满足轨道测量作业的需求。

4 线形拟合

通过对轨道测量数据的分析处理,得到轨道实测中线坐标及低轨高程,即可开展线形拟合工作[13-14]。

4.1 平曲线拟合

采用轨道实测中线坐标的方式进行平曲线拟合,并应遵循如下原则:

(1)根据线路的设计行车速度,平曲线拟合应遵守相应的设计规范要求。

(2)缓和曲线长度及设计超高应保持不变。

(3)左右线平曲线拟合完成后,应根据行车速度要求进行线间距检查。

(4)平曲线拟合的成果应使线路的拨道量最小;直线段可采用最小二乘法或已知点选择法进行拟合,圆曲线段可采用1 m 为计算步长进行逐级调整,直到获得最终结果。

(5)高速铁路的夹直线应是一条完整的直线;普速有砟轨道的夹直线,可以通过大半径圆进行衔接。

4.2 竖曲线拟合

采用实测低轨高程及里程进行竖曲线拟合,并应遵循如下原则:

(1)根据线路的设计行车速度,竖曲线拟合应遵守相应的设计规范要求。

(2)竖曲线拟合成果,应使线路的起道量最小。

(3)应首先根据工务台账进行拉坡,在不增减坡段的前提下,适当改变变坡点里程、高程及竖曲线半径来达到竖曲线拟合要求;如效果仍然不佳,可通过增加变坡点及竖曲线半径的方式再次进行拟合[16]。

5 应用案例

某高速铁路已开通运营多年,工务部门依据动检数据,对轨道TQI 质量不佳的地段采用静态绝对测量方法进行轨道检测,并开展轨道精调作业。 由于天窗资源紧张及静态绝对测量方法的低效率,无法对全线进行普查性绝对轨道测量。 轨道动态测量技术则能够在天窗时间及测量效率之间取得很好的平衡,适用于此种场合,采用该技术总计完成了300 km 的轨道测量任务。

5.1 不整平自由设站精度

在300 km 的轨道动态测量任务中,上下行共计完成6 346 次不整平自由设站。 统计分析表明,所有不整平自由设站的站心三维坐标中误差均小于1 mm。对所有参与不整平自由设站的CPⅢ控制点坐标不符值进行统计,共计有45 352 个点参与平差解算。 其中,CPⅢ东坐标不符值超过2 mm 的点共计245 个(占0.54%);北坐标不符值超过2 mm 的点共计159 个(占0.35%);高程不符值超过2 mm 的点共计66 个(占0.14%)。 分析其原因,是个别地段的CPⅢ控制网的内符合精度稍差所致。 因此,就整体而言,上下行不整平自由设站满足精度控制的指标要求。

5.2 轨道动静态测量数据对比

为进一步验证轨道动态测量的精度,选取了一定比例的线路,采用静态绝对测量的方法进行轨道检测,并将其与动态检测数据进行对比。 静态绝对测量按照逐枕测量的方式,其中约350 m 的数据对比情况如图4 及图5 所示。

图4 轨道动静态测量横向偏差对比

图5 轨道动静态测量高程偏差对比

由图4、图5 可知,轨道动静态测量的横向偏差及高程偏差符合程度均较好。 其中,横向偏差较差的均值为0.6 mm,98.3%的数据点分布在±2 mm 间;高程偏差较差的均值为-0.5 mm,89.1%的数据点分布在±2 mm 之间;横向偏差较差及高程偏差较差均处于±3 mm 之内。 由此可见,基于惯性导航的轨道动态测量方法的测量精度较高,满足轨道线形测量的要求。

5.3 轨道平顺性分析

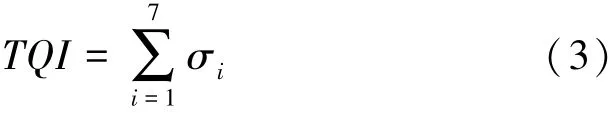

基于实测轨道中线坐标及低轨高程,可以进行线路平纵断面的线形拟合,并在拟合线位下计算轨道的横向偏差、高程偏差、轨向、高低等各项指标,并可进一步计算线路的静态轨道质量指数TQI(Track Quality Index)。 TQI 是指以200 m 为一个管理单元,通过对每个管理单元内的轨距、水平、三角坑、左轨向、右轨向、左高低、右高低等7 项轨道状态参数的标准差进行融合,得出的一个评价轨道平顺性的综合指标[15]

式(3)中,σi为各项轨道状态参数的标准差,按照下式计算

式(4)中,按照0.25 m 的采样间隔,则200 m 管理单元的采样点个数N=800;¯xi为各项轨道状态参数采样点幅值的算术平均值/mm。 选取124 ~183 km 的上下行轨道测量数据,计算其静态TQI(如图6 所示)。

图6 124~183 km 上下行轨道静态TQI 分布

由图6 可知,该段线路下行TQI 均值为2.34,99.0%的管理单元TQI 值小于3;上行TQI 均值为2.50,98.3%的管理单元TQI 值小于3,可见该段线路上下行轨道的平顺性总体良好。

6 结束语

提出采用惯性导航轨道动态测量技术进行运营铁路轨道测量的方法,从测量原理、作业流程、精度控制、测量效率及线形拟合等方面进行了全面的分析,并在实际工程项目中进行了验证。 数据分析表明,不整平自由设站的站心坐标中误差小于±1 mm,采用的控制点坐标不符值基本小于±2 mm,动静态轨道测量数据较差小于±3 mm,说明惯性导航法轨道动态测量技术的测量精度能够满足高速铁路运营期无砟轨道的线形测量需求,且2 km/h 的作业效率也很好地适应了天窗修作业模式的要求。