锅炉用S30432奥氏体耐热钢晶间腐蚀试验的探讨

2019-03-30刘洪杰

江 平, 董 猛, 曾 辉, 刘洪杰

(东方电气集团东方锅炉股份有限公司, 四川自贡 643001)

奥氏体耐热钢S30432因其良好的高温长时综合性能在超超临界锅炉高温部件中得以广泛使用。但近年来,由于在极少数电厂出现晶间腐蚀现象[1-2],有关其晶间腐蚀的问题引起了部分电厂关注,要求锅炉制造厂在对S30432钢管进行入厂验收时,采用ASTM A262-13 《奥氏体不锈钢晶间腐蚀敏感性的检测规程》或GB/T 4334—2008 《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》的硫酸-硫酸铜法检验其晶间腐蚀敏感性。

上述两个标准要求在晶间腐蚀试验前对超低碳钢和稳定化钢种进行675 ℃保温1 h或650 ℃保温2 h的敏化处理,而大量试验结果显示,S30432钢管敏化后再进行硫酸-硫酸铜晶间腐蚀试验,有部分材料抗晶间腐蚀性能无法通过验收,但其他各项性能均满足标准要求,其可否在锅炉上安全应用值得考虑。笔者就S30432钢是否需要在晶间腐蚀试验前敏化处理进行探讨。

1 S30432的应用部件及应用环境

1.1 晶间腐蚀产生条件

晶间腐蚀是一种常见的沿着金属的晶粒边界或它的临近区域发生的局部腐蚀。材料发生晶间腐蚀后,晶粒之间的结合能力大为削弱,虽然外观上没有明显变化,但是金属的强度、塑性等力学性能大幅度降低甚至丧失,会造成设备的突然损坏,其隐蔽性很强、危害性极大[3]。

奥氏体不锈钢晶间腐蚀的产生必须同时具备两个条件:一是晶粒与晶界的电化学性质不同,由晶界贫铬造成,Cr-Ni奥氏体不锈钢经固溶处理后交货,此时碳在钢中处于过饱和状态,在后期的加工制造和使用过程中,若不锈钢经过450~850 ℃的敏化加热,则过饱和的碳向晶界扩散,与晶界附近的元素Cr形成碳化物Cr23C6并析出,导致晶界周围的基体中Cr浓度降低,形成贫铬区;二是有能够显示晶粒、晶界电化学不均匀性的腐蚀介质,在特定的腐蚀介质中,晶界附近贫铬区因电位下降而活化,晶粒本身维持钝态,形成“小阳极-大阴极”的腐蚀电池,导致贫铬区优先溶解而产生晶间腐蚀。

1.2 应用环境

S30432钢管主要用于锅炉高温过热器和再热器部件。部件正常运行时受热面温度在600 ℃左右,正好处于钢管的敏化区间,其外部是高温烟气,内部是高温高压蒸汽,应用工况下并不具备产生晶间腐蚀的腐蚀介质条件,故通常要求材料具有较高的蠕变强度、高温抗蒸汽氧化能力和抗煤灰腐蚀能力。

仅就电站锅炉运行时的工况和环境而言,没有导致晶间腐蚀的腐蚀介质条件。S30432在早期的超超临界机组中成功使用,也并未出现问题。因此,把通过敏化后晶间腐蚀试验作为强制要求,是对材料的过度要求,是不合理的也是非常不经济的。

2 S30432材料及标准要求

2.1 S30432的成分设计特点

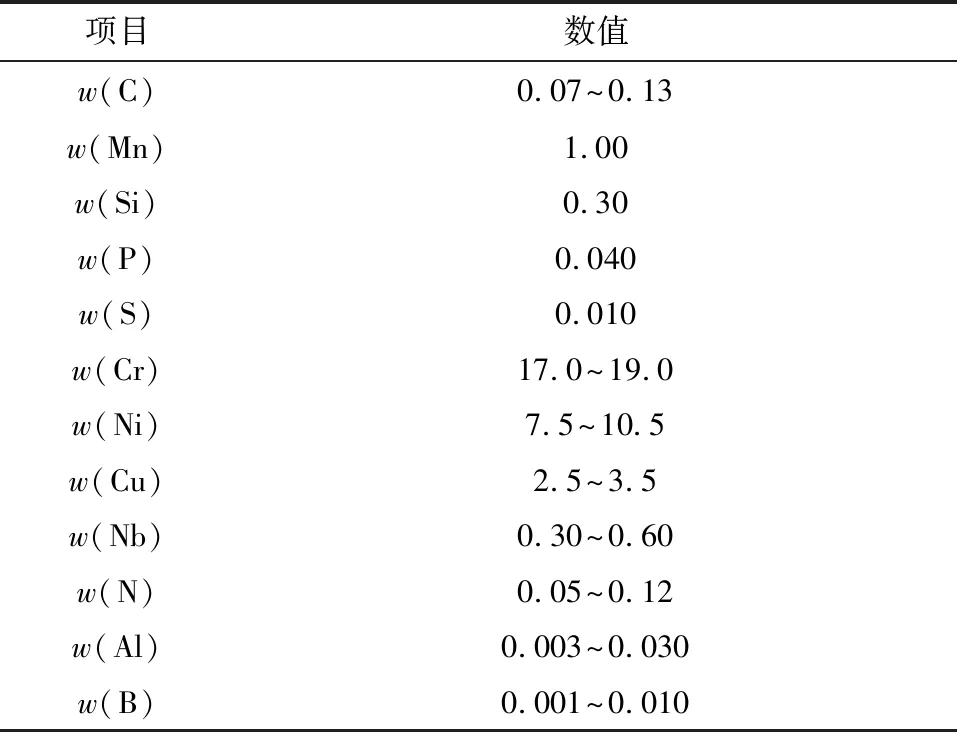

S30432是在18-8型不锈钢的基础上,加入了元素Cu、Nb、N和B等元素,用于超超临界锅炉高温受热面的奥氏体耐热钢,ASME SA-213《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》规定了其成分,见表1。

表1 S30432的化学成分要求 %

在钢管服役期运行时,Cu形成细小而弥散的富铜相沉淀于奥氏体基体内产生沉淀强化以及NbC、NbN、NbCrN和M23C6的强化作用,提高了材料在使用时的组织稳定性,保证了高温下材料具有较高的强度和抗蠕变性能。虽然添加了一定质量分数的Nb,其可作为稳定化元素与C形成碳化物,但S30432中的w(Nb)/w(C)小于10,不能完全防止晶间腐蚀[4],也不满足GB/T 21433—2008 《不锈钢压力容器晶间腐蚀敏感性检验》对稳定化不锈钢的要求。由于S30432是针对锅炉高温过热器和再热器部件用材而开发的,在服役过程中不具有产生晶间腐蚀的介质条件,因此在材料设计上并不考虑其晶间腐蚀性能。

可见,S30432的成分设计特点是提高材料的高温性能,而非专门的抗晶间腐蚀能力。它是一种奥氏体耐热钢,而非耐腐蚀的奥氏体不锈钢。

2.2 不同标准对S30432晶间腐蚀的验收要求

S30432作为锅炉用材,其理化性能应满足相关锅炉材料技术标准要求,如ASME SA-213、GB/T 5310—2017 《高压锅炉用无缝钢管》以及GB/T 16507.2—2013 《水管锅炉 第2部分:材料》等。但在这些标准中,晶间腐蚀项目均为选择项,而非强制规定(见表2),这也进一步说明该材料是不锈耐热而非专门的耐腐蚀不锈钢。

表2 不同标准对于S30432晶间腐蚀的要求

3 S30432原材料验收原则

3.1 晶间腐蚀试验标准的敏化条件

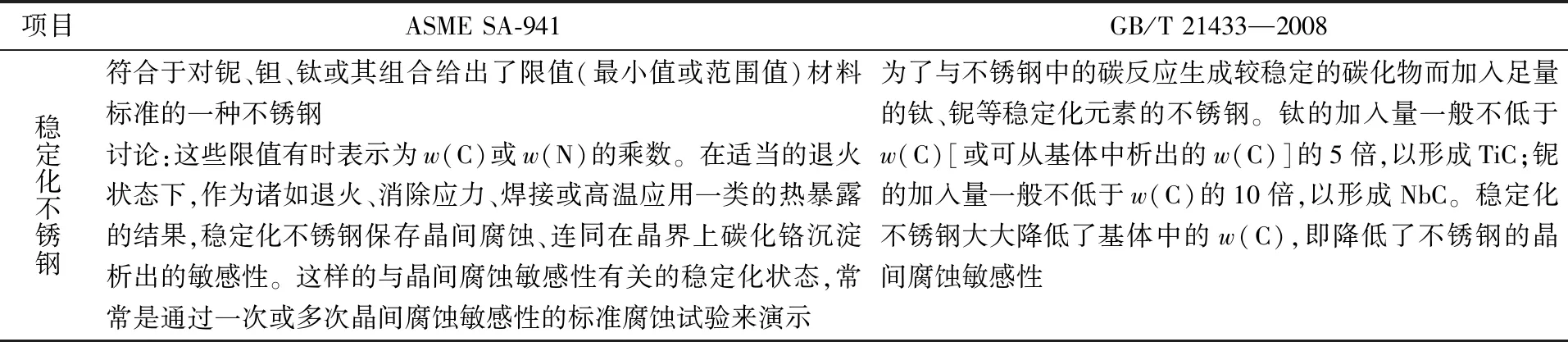

虽然S30432是一种奥氏体耐热钢,但在对其进行原材料验收时,由供需双方协商需进行晶间腐蚀试验的,目前常用的晶间腐蚀标准为ASTM A262-13或GB/T 4334—2008,两个标准的E法皆为硫酸-硫酸铜法,均要求对超低碳和稳定化钢种进行敏化处理(见表3)。按照ASME SA-213规定的S30432化学成分(见表1),其碳含量显然不属于超低碳范畴。而对于稳定化钢种,标准ASME SA-941《与钢、不锈钢、相关合金和铁合金有关的术语》和GB/T 21433—2008 《不锈钢压力容器晶间腐蚀敏感性检验》均给出了明确的释义(见表4)。

表3 检验晶间腐蚀敏感性的敏化制度

表4 稳定化钢种的标准释义

按照稳定化钢种的释义,虽然S30432钢管添加了Nb,但ASME SA-213并未规定w(Nb)与w(C)构成乘数关系。经计算,w(Nb)/w(C)=2.3~8.6,不能全部达到质量百分比在5.8以上时对晶间腐蚀的抑制作用[5],可以认为S30432不是完全的稳定化钢种。

3.2 验收

S30432既不是超低碳不锈钢,又不是完全的稳定化钢种,不满足晶间腐蚀试验的敏化条件。同时,作为专门规定不锈钢压力容器晶间腐蚀敏感性检验要求和规则的GB/T 21433—2008,其第7.1.3节为:固溶状态供货的高碳非稳定化奥氏体不锈钢压力加工材一般在固溶状态检验。因而S30432应以供货状态,即固溶状态进行硫酸-硫酸铜晶间腐蚀试验更合适。

考虑到锅炉从制造到安装有一个较长的时间周期(制造、运输、存储等),可能会具备晶间腐蚀条件:部件制造过程中的焊后热处理温度处于敏化温度范围,锅炉运输和现场存放时可能接触到腐蚀介质等。可将S30432钢管经敏化后的晶间腐蚀试验结果作为一个参考性指标,提示锅炉制造厂和电厂在锅炉部件制造、运输、现场存放和运行时,对未通过敏化后晶间腐蚀试验的钢管更加注意防护,避免腐蚀环境和介质对该类材料的侵蚀,但试验结果判定应另行规定判据,如允许敏化后再经硫酸-硫酸铜腐蚀的S30432钢管具有一定的腐蚀深度。

4 S30432晶间腐蚀的预防

虽然有学者提出通过控制元素C的质量分数在0.07%~0.08%,以提高S30432钢管的抗晶间腐蚀性能[6],但这会大大增加钢管的生产制造成本和工艺实施难度。另外,锅炉制造厂在使用S30432钢管进行锅炉部件制造时,对于经焊后热处理的部件再次进行1 100 ℃的热处理来提高S30432钢管的抗晶间腐蚀性也是不现实的[7]。同时,如果在锅炉部件的制造、运输、现场存放和运行过程中不注重防护,即便S30432原材料通过了晶间腐蚀试验,并不意味着其一定不发生晶间腐蚀。极少数电厂锅炉过热器和再热器所用S30432钢管出现的晶间腐蚀开裂就与现场存放时的腐蚀介质侵蚀有关。

预防晶间腐蚀的关键在于隔绝腐蚀介质,同时尽可能地减少敏化的影响,可考虑从以下几个方面着手:

(1) 钢管表面涂刷抗渗性较好的有机涂层,同时在运输、储存及安装的过程中,确保钢管表面涂层完整性,如中间过程出现涂层破损,应及时进行修复处理。

(2) 锅炉部件的制造过程采用局部焊后热处理的方式,减少S30432钢管的敏化区域。

(3) 部件运输、储存及安装期间,做好S30432钢与其他金属材料的隔离工作,防止露天放置及与土壤接触,储存期间应尽量保证室内存放,尤其涉及沿海大气腐蚀环境(沿海电厂或者涉及海洋运输)。

(4) 起吊过程中,避免采用钢丝绳,或者采取与其隔离的措施。

(5) 运输、储存期间,保证钢管内壁洁净、干燥,确保端部密封效果良好。

(6) 严禁用未经处理或处理后不满足标准要求的水做水压试验,Cl-含量应满足相关标准要求。

5 结语

S30432作为奥氏体耐热钢,从材料设计和材料标准规定角度讲,其晶间腐蚀要求是非强制性的,按照稳定化不锈钢的要求进行晶间腐蚀试验是不必要也是不合理的。

S30432钢管若需要进行原材料晶间腐蚀试验,应不进行敏化处理;若规定敏化处理后试验,试验结果判定应另行规定判据。

预防S30432产生晶间腐蚀的关键,在于有效隔绝能够产生晶间腐蚀的介质,在对应锅炉部件的制造、运输、现场存放和运行过程中采取合适的防护措施。