1 000 MW机组锅炉宽负荷燃烧制粉系统调整试验

2019-03-30庞开宇董建勋王学欣蔡文琦李永华

庞开宇, 董建勋, 王学欣, 陈 坤, 蔡文琦, 李永华

(1. 辽宁中电投电站燃烧工程技术研究中心有限公司, 沈阳 110179;2. 华北电力大学 动力工程系, 河北保定 071003)

随着我国科技的发展,电力技术水平不断提高,用电量不断增大,电网昼夜供电量差距逐渐增大,对火电机组调峰能力的考验不断加强[1]。随着火电机组的总装机容量不断增大,煤炭市场的供应煤种也不断变化,锅炉燃烧煤质偏离设计煤种给发电机组带来一系列问题,电厂应不断提高清洁燃煤技术水平,响应我国节能减排、环境与资源保护政策。笔者对某1 000 MW火电机组中速磨煤机直吹制粉系统进行了调整试验,在兼顾锅炉效率的前提下,研究了调整制粉系统出力与磨煤机转速对机组负荷适应性的影响[2-5]。

1 制粉系统调整试验

1.1 冷态一次风速测量及调平试验

在机组大修期间机组处于停运状态,启动送风机、引风机及一次风机,维持锅炉炉膛负压(-100 Pa左右)稳定,开启磨煤机入口冷风门,调节磨煤机入口风质量流量,使用标准皮托管按照等截面圆环法在每台磨煤机出口4根一次风管道上对一次风速进行测量,结果见表1[偏差因数=(实测一次风速-平均一次风速)/平均一次风速]。

表1 冷态一次风速偏差结果

表1表明:D磨煤机一次风速偏差因数较大,D3偏差因数为+20.86%,D4偏差因数为-15.46%;A、B、C、E、F磨煤机一次风速基本是持平的,偏差因数均在±5%。鉴于D磨煤机一次风速偏差因数较大,因而利用可调缩孔对其进行了调整,调平后试验结果见表2。

表2 D磨煤机冷态一次风调平试验结果

表2表明:D磨煤机一次风速经过调平,最大一次风速偏差因数为-6.33%,略显偏大,由于D4可调缩孔卡涩,不能进一步调整。总体上,经过一次风调平试验,锅炉各台磨煤机一次风速偏差因数相差不大,能够满足锅炉热态运行要求。

1.2 热态一次风量标定试验

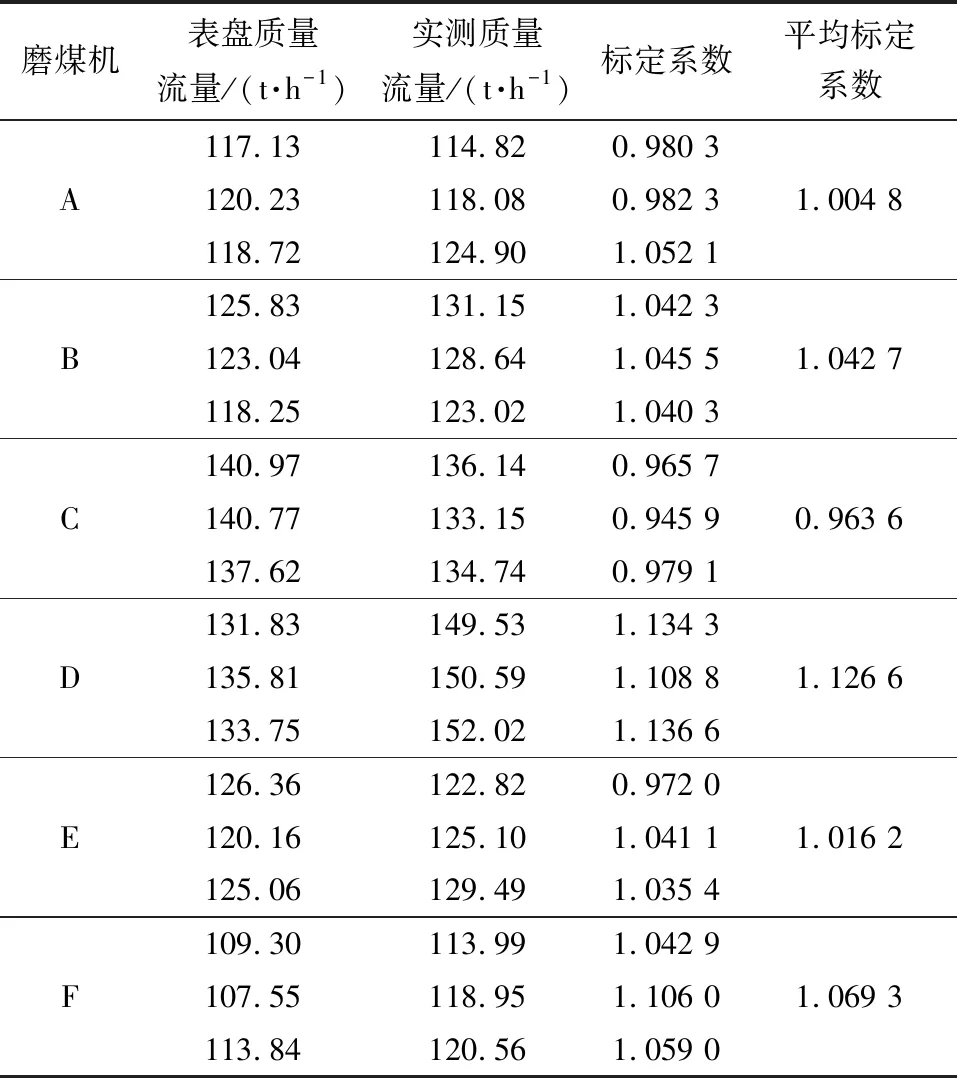

在磨煤机投煤运行状态,对各台磨煤机入口风质量流量进行了测量,得出了各台磨煤机风量的标定系数(表盘质量流量与实测质量流量之比),试验结果见表3。

表3 磨煤机入口风质量流量标定试验结果

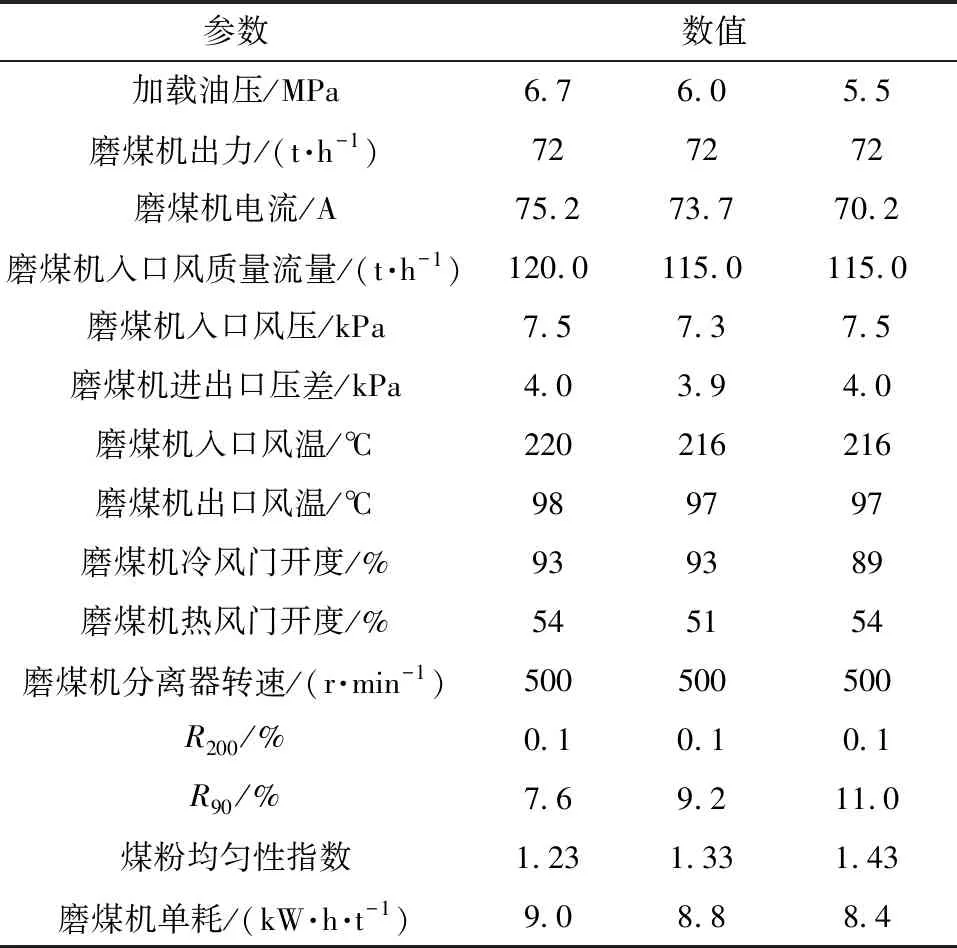

1.3 磨煤机加载油压特性试验

在C、F磨煤机上分别进行了磨制宜南煤和济源煤时的变加载油压特性试验,试验时维持磨煤机的出力、分离器转速和入口风质量流量不变,改变磨煤机加载油压,试验结果见表4(R200、R90为煤粉分别通过孔径为200 μm、90 μm的标准筛,残留在筛子上煤粉的质量与筛分前煤粉总质量的百分比)、表5。

表4 C磨煤机加载油压特性试验结果

表5 F磨煤机加载油压特性试验结果

C磨煤机在磨制宜南煤时,随着加载油压由6.4 MPa逐渐下降至5.5 MPa、4.8 MPa,R90由8.0%上升到8.2%、8.4%,变化不大;磨煤机单耗分别为10.3 kW·h/t、10.0 kW·h/t、9.8 kW·h/t,呈逐渐降低趋势。F磨煤机在磨制济源煤时,随着加载油压由6.7 MPa逐渐下降至6.0 MPa、5.5 MPa,R90分别为7.6%、9.2%、11.0%,煤粉细度有所升高;磨煤机单耗分别为9.0 kW·h/t、8.8 kW·h/t、8.4 kW·h/t,也呈逐渐降低趋势。

根据上述试验结果可以看出:加载油压变化对煤粉细度影响不大,提高加载油压,磨煤机单耗增大,从降低磨煤机单耗角度考虑,应该适当降低加载油压。加载油压过高,容易引起磨煤机振动;但加载油压太低,会对磨煤机的最大出力有一定影响。综合考虑,建议磨煤机出力在75 t/h左右时,将磨煤机加载油压控制在5.50 MPa左右。

2 电负荷变化的煤粉细度调整试验

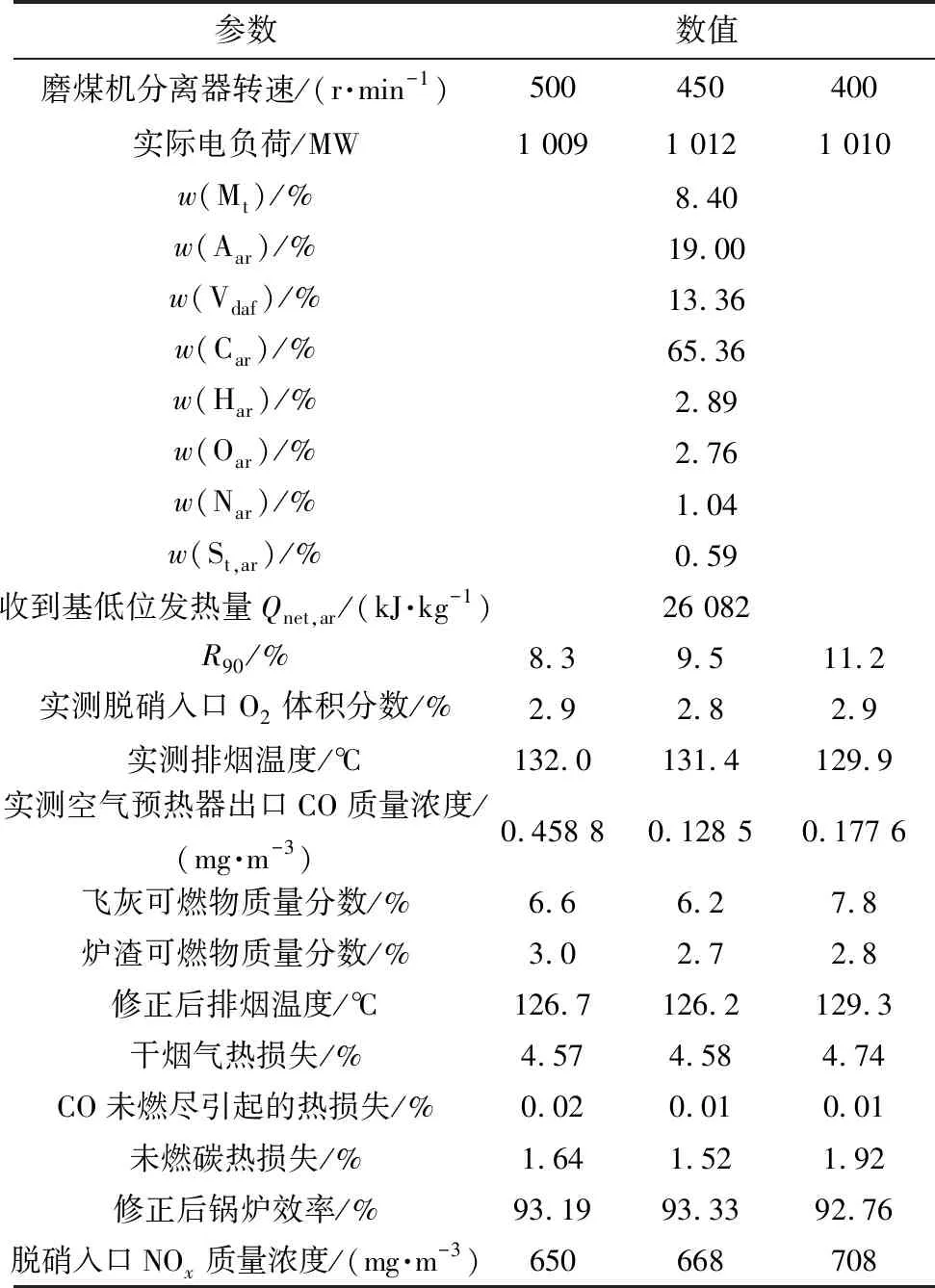

2.1 1 000 MW电负荷

在1 000 MW电负荷下、锅炉燃用试验煤1时,为考察R90变化对锅炉运行经济性的影响,分别设置各运行磨煤机的分离器转速为500 r/min、450 r/min和400 r/min进行了一组煤粉细度调整试验,结果见表6(磨煤机投运方式为A、B、C、D、E、F)。

根据上述试验,R90为11.0%左右时,锅炉效率仅能达到92.76%,将R90降低至8.3%时,锅炉效率可达到93.19%。因此,为使锅炉具有效率达到94.0%的能力,R90还应适当降低。试验过程中,提高磨煤机分离器转速会影响到磨煤机出力和锅炉稳定带负荷能力,故未进行进一步降低R90的试验。

表6 1 000 MW电负荷煤粉细度调整试验结果

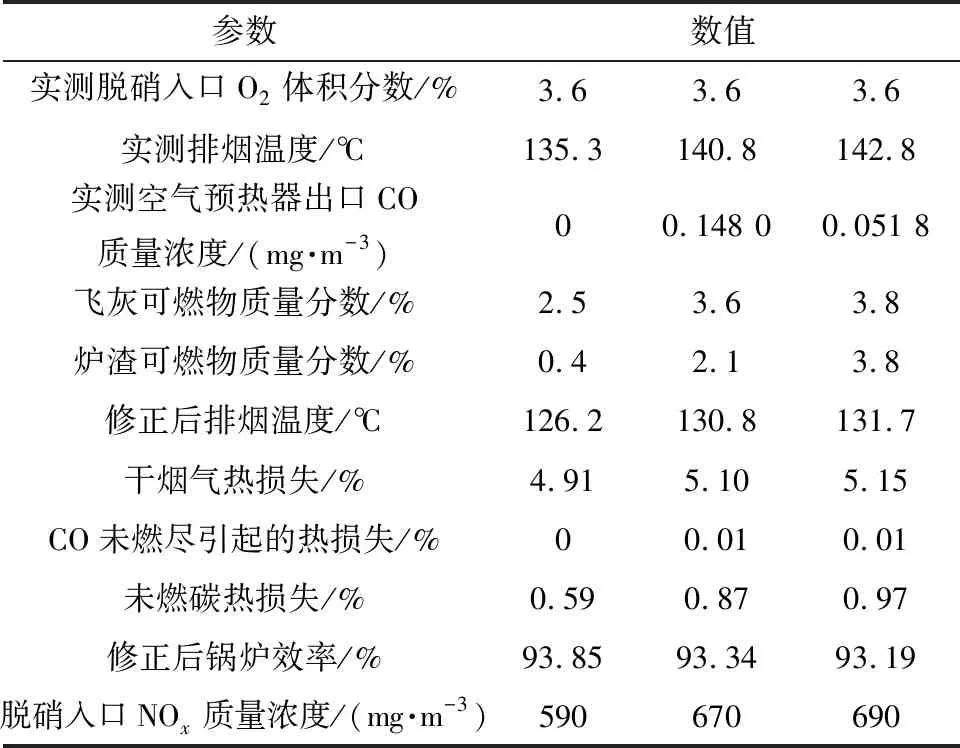

2.2 750 MW电负荷

在750 MW电负荷下、锅炉燃用试验煤2时,为考察R90变化对锅炉运行经济性的影响,分别设置各运行磨煤机的分离器转速为500 r/min、450 r/min和400 r/min进行了一组煤粉细度调整试验,结果见表7(磨煤机投运方式为A、B、C、D、F)。

表7 750 MW电负荷煤粉细度调整试验结果

表7(续)

根据上述试验,R90为10.0%左右时,在中等电负荷下,由于锅炉的运行O2体积分数较满负荷时提高约0.5百分点,锅炉效率已能达到93.85%,将磨煤机分离器转速保持在较高的500 r/min左右仍是必要的。

2.3 500 MW电负荷

在500 MW电负荷下、锅炉燃用试验煤3时,为考察R90变化对锅炉运行经济性的影响,分别设置各运行磨煤机的分离器转速为500 r/min、450 r/min和400 r/min进行了一组煤粉细度调整试验,结果见表8(磨煤机投运方式为A、D、F)。

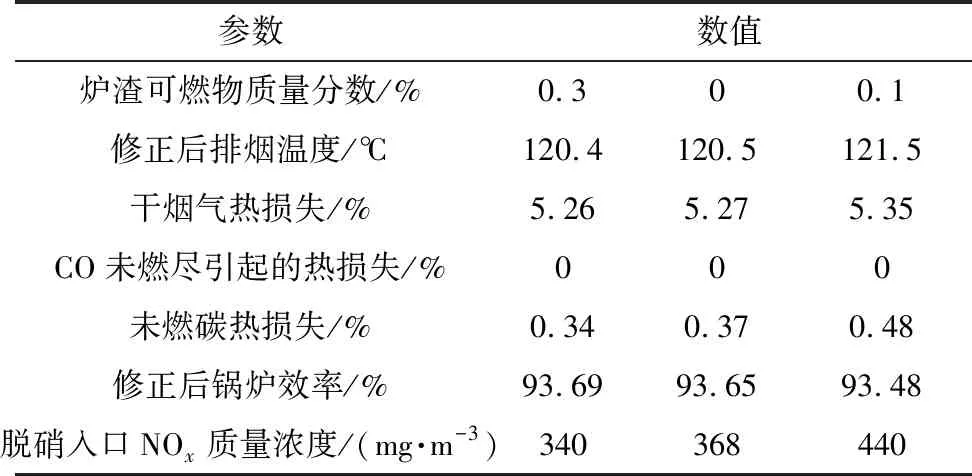

表8 500 MW电负荷煤粉细度调整试验结果

表8(续)

根据上述试验,R90为10.0%左右时,由于锅炉的运行O2体积分数较满负荷时提高约2.0百分点,锅炉效率能达到93.69%,接近设计值,在低电负荷时,磨煤机分离器转速保持450 r/min左右即可达到较高的锅炉效率,较中、高电负荷时有所下降。

3 结语

笔者对制粉系统的各项指标进行了特性试验,确定了最佳工况,在此基础上对不同电负荷下的煤粉细度对锅炉各项运行参数的影响进行测量,确定锅炉良好的运行工况,所得主要结论如下:

(1) 在不同电负荷下,随着R90下降,锅炉效率升高、脱硝入口NOx质量浓度下降,在中、高电负荷时R90变化对锅炉效率的影响较大。在磨煤机分离器转速可调节范围内,R90能够降低至设计值以下,但从锅炉效率达标的角度考虑,不要过度降低R90。

(2) 考虑到运行中的煤质波动,为保证锅炉燃烧的经济性,建议磨煤机应该具有使R90达到6%的能力,建议选取性能优良的磨煤机并加强检修维护,以保证煤粉细度。