400 MW燃气蒸汽联合循环机组循环水泵运行优化

2019-03-30杨秋辉黄功文

杨秋辉, 黄功文

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

随着我国装机容量的增加,我国经济发展进入新常态,产业结构优化明显加快,能源消费增速放缓,高耗能、高排放产业发展逐渐衰减,节能减排工作已成为我国能源利用的主要工作。

对于工频运行的循环水泵,不能连续调节循环水流量,目前只能根据循环水泵的启停,对循环水进行阶跃性调节;而通过变频改造后可实现循环水流量连续调节,通过运行优化后可节约厂用电。

陈正建[1]为了使得机组在最佳真空下运行,通过试验和估算找出变频泵的最佳运行工况,提高了循环水泵运行的灵活性,降低了厂用电率;杨勤等[2]以某300 MW机组为例,通过对该机组历史运行参数进行统计,找出循环水泵最佳组合运行方式;楼可炜等[3]采用收益平衡法和受益最大法对循环水系统运行方式进行节能优化,确定出循环水泵最佳运行方式;刘吉臻等[4]提出了在环境温度相同的前提下进行循环水泵全工况运行优化,并将其作为循环水泵优化运行的目标函数,通过实例对分析理论进行了验证。此外,瞿伟明[5]结合变频改造后的试验数据,提出了600 MW机组变频循环水泵运行优化方案。

笔者利用试验研究方法对变频改造后循环水泵进行运行优化试验研究,并结合机组循环水系统和真空系统运行方式,得出不同循环水温度和负荷下循环水泵运行方式,以降低机组厂用电。

1 运行中存在的问题

某联合循环电厂一期工程为4台400 MW容量燃气-蒸汽联合循环机组,由西门子KWU公司设计制造,采用单轴单缸、轴向排气、冷端驱动。燃气轮机功率为267.5 MW,压气机共15级,压比为16.9,汽轮机组设计功率为135.5 MW,设计背压为3.9 kPa。

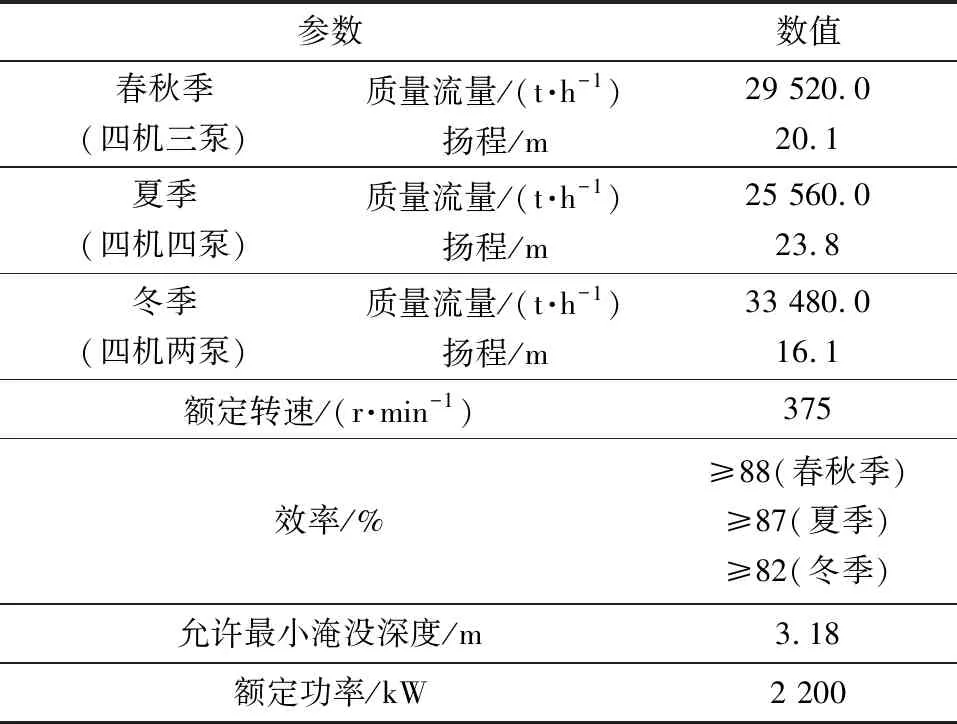

机组循环冷却水系统采用扩大单元制海水直流供水系统,每台机组配1台上海凯士比泵有限公司生产的100%容量立式混流循环水泵SEZ1800-1510/1200,长期连续运行,没有备用泵。循环水泵采用湿坑式、固定叶片、转子可抽式、立式混流泵。循环水泵过流部件材质耐海水腐蚀,结合牺牲阳极保护和外加电流阴极保护措施。电机采用空-水冷,电机及上部轴承冷却水采用闭式水,下部轴承采用陶瓷轴承自润滑。循环水泵设置在海堤内循环水泵房内,室内布置。泵房内共设置4台循环水泵,过流介质为海水。泵房为湿坑结构,分为进水间和循环水泵吸水间,每台循环水泵均设有独立的进水流道及旋转滤网、拦污栅等清污设施,循环水泵出口设直径为1 800 mm的液控蝶阀。2台循环水泵合并设1根直径为2 600 mm的供水压力钢管,在2根供水压力钢管之间设置联络管,形成4泵并联运行的格局。表1为循环水泵主要设计参数。

表1 循环水泵主要设计参数

在循环水泵长期运行中,一直存在如下问题:(1)由于循环水泵是定速运行,无法维持凝汽器始终在最佳真空条件下运行;(2)由于出水碟阀调节易发生汽蚀和振动,最小开度仅为65°,无法三机两泵运行,对循环水造成极大浪费,也增加了厂用电;(3)由于机组处于热备用状态的次数较多,需要冷却备用机组的轴封蒸汽,而循环水泵出水碟阀开度最小为65°,造成大量循环水的浪费;(4)循环水泵启动电流大,启停循环水泵时水锤现象严重;(5)电机一直处于全速运行状态,极易造成电机轴承发热磨损。通过变频改造可以很好地解决上述问题,使机组安全经济运行。变频改造主要是对高压电机加装高压变频调速装置,改造后可对循环水流量进行连续调节,在不同环境温度下可采用不同的运行方式,达到节能的目的。

2 运行优化试验主要原理

循环水泵运行优化原理基于传统分析的能耗分析法:在进入凝汽器的热负荷和冷却水温度一定的情况下,汽轮机功率与循环水泵功率的差值最大时,该工况即为循环水泵最优运行工况,流量也是最优。该原理主要是确定凝汽器系统真空特性、汽轮机微增出力、循环水温度、循环水泵频率之间的关系。

通过试验得出在不同循环水泵组合方式下,凝汽器所获得的循环冷却水质量流量及对应循环水泵的耗功情况:

Np=f(Q)

(1)

式中:Np为循环水泵耗功,kW;Q为凝汽器循环水质量流量,t/h。

通过凝汽器变工况运行可获得机组在不同循环冷却水温度、不同负荷时的机组背压与循环水质量流量的关系:

pc=f(N,t,Q)

(2)

式中:pc为计算凝汽器背压,kPa;N为机组负荷,kW;t为循环水进水温度, ℃。

依据制造厂提供的背压修正曲线,可求得机组在不同负荷下,背压变化所引起的机组出力变化值,并以背压计算最高值作为基准值进行计算比较:

ΔN=f(N,pc)

(3)

式中:ΔN为汽轮机微增出力,kW。

在不同循环水泵组合运行方式下,通过比较机组出力变化值与循环水泵耗功之差F,具有最大值的情况即为最佳循环水泵组合运行方式:

F=max(ΔN-Np)

(4)

3 试验过程

为分析在不同循环水温度条件下循环水泵优化特性,对循环水进水温度分别在12 ℃(冬季)、20 ℃(春季)、27 ℃(夏季)条件下进行试验,其工况见表2。由于该联合循环机组三机运行方式较多,且为避免试验工况较多,该试验只在三机工况下进行。

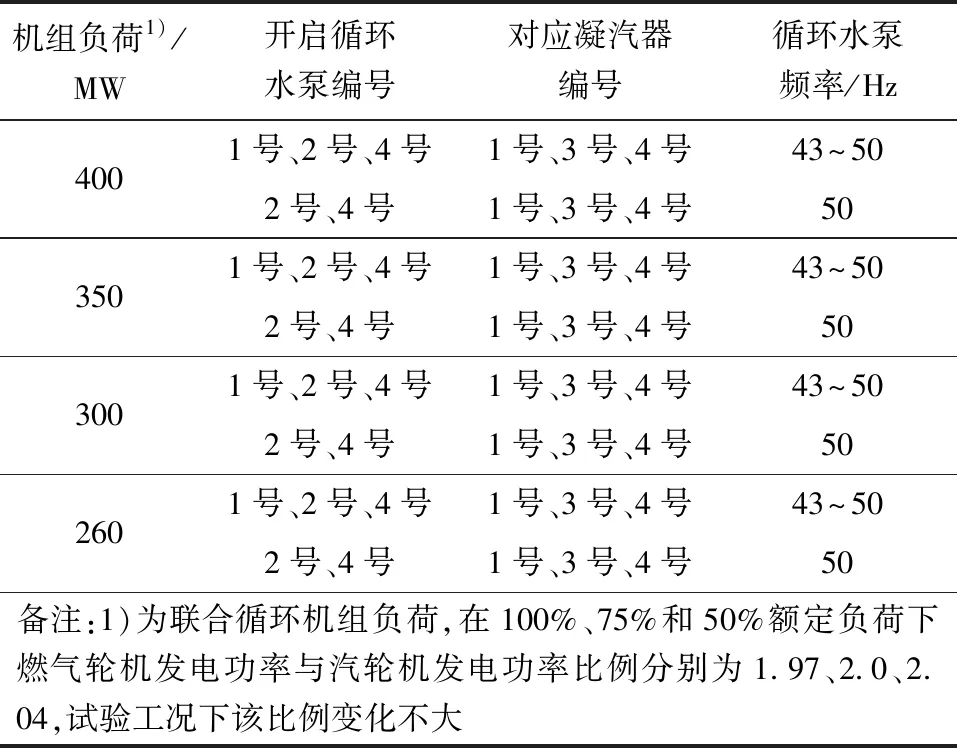

表2 循环水温度在20 ℃时的试验工况

为保证循环水母管压力大于最低运行压力,循环水泵频率不能低于42 Hz,试验时循环水出口阀开度根据循环水泵出口压力确定。为保证机组运行灵活性,仅需保证一台机组在需要负荷下运行即可,尽量保证冷却闭式水用的开式循环水系统运行方式的一致性。

4 试验结果

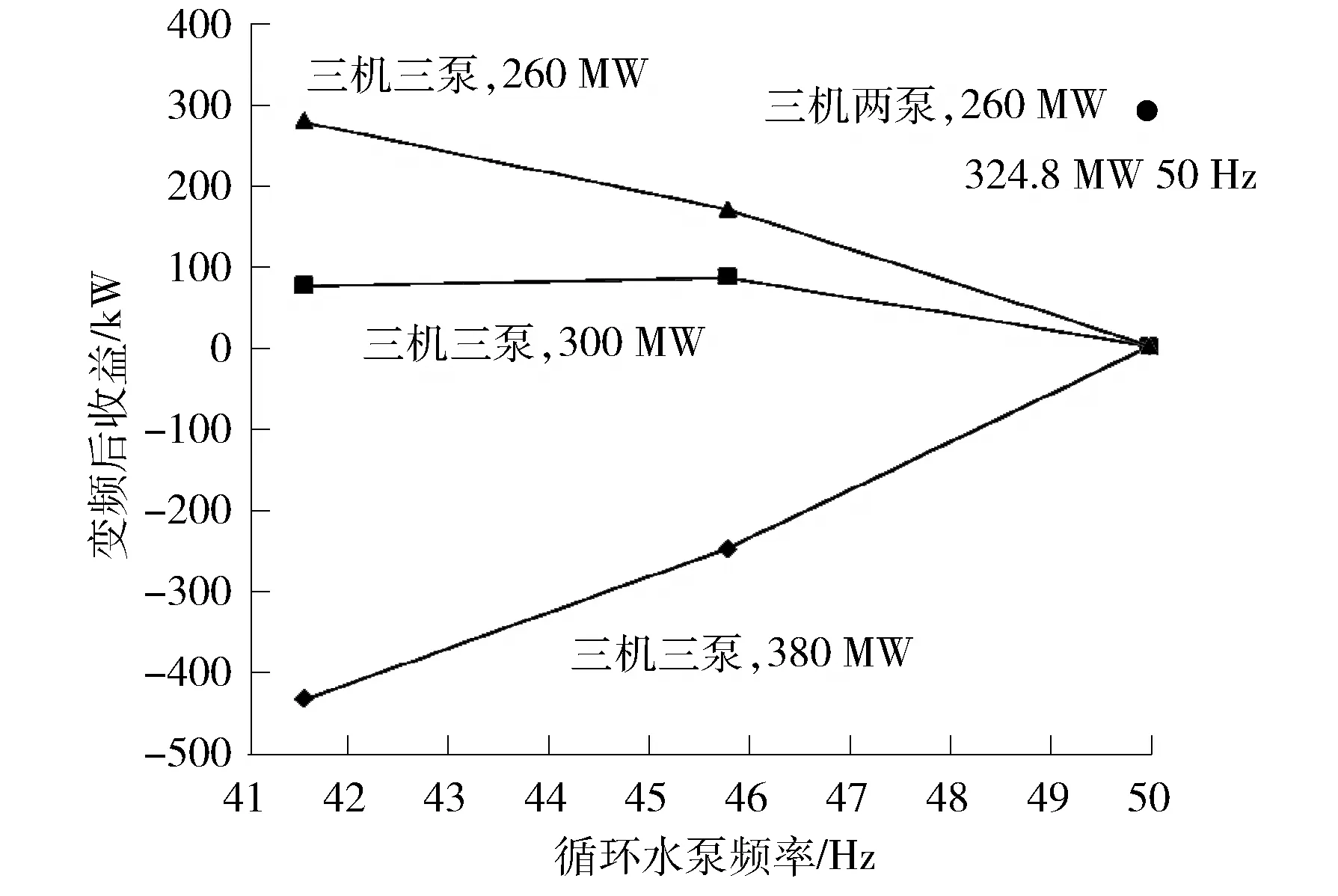

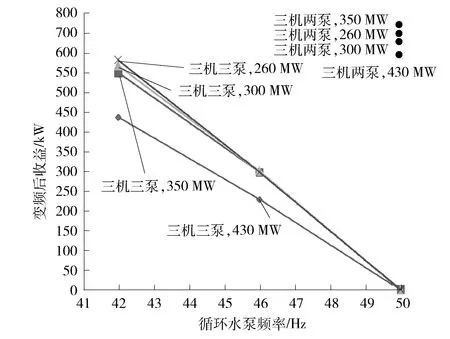

图1为在夏季不同负荷下循环水泵最佳运行方式。

图1 在夏季不同负荷下循环水泵最佳运行方式

在夏季工况(循环水进水温度在27 ℃左右时)可得如下结论:机组负荷为380 MW、循环水泵运行方式为三机三泵、频率为50 Hz时,为运行最佳工况;机组负荷为300 MW、循环水泵运行方式为三机三泵、频率为46 Hz左右时,为运行最佳工况,净收益为85.9 kW;机组负荷为260 MW、循环水泵运行方式为三机两泵、频率为50 Hz左右时,为运行最佳工况,净收益为324.8 kW。

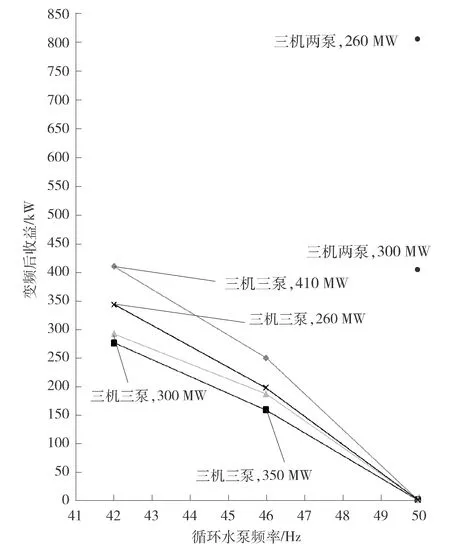

图2为在冬季不同负荷下循环水泵最佳运行方式。

图2 在冬季不同负荷下循环水泵最佳运行方式

在冬季工况(循环水进水温度在12 ℃左右时),由于循环水进水温度较低,在任何负荷下三机两泵(50 Hz)一直是最佳运行:机组负荷为430 MW时,净收益为598.2 kW;机组负荷为350 MW时,净收益为740.4 kW;机组负荷为300 MW时,净收益为652.7 kW;机组负荷为260 MW时,净收益为708.4 kW。

图3为在春季不同负荷下循环水泵最佳运行方式。

图3 在春季不同负荷下循环水泵最佳运行方式

在春季工况(循环水进水温度在20 ℃左右时)可得如下结论:机组负荷为410 MW、循环水泵运行方式为三机三泵、频率为42 Hz左右时,为最佳运行工况,净收益为409.9 kW;机组负荷为350 MW、循环水泵运行方式为三机三泵、频率为42 Hz左右时,为最佳运行工况,净收益为275.5 kW;机组负荷为300 MW、循环水泵运行方式为三机两泵、频率为50 Hz左右时,为最佳运行工况,净收益为418.6 kW;机组负荷为260 MW、循环水泵运行方式为三机两泵、频率为50 Hz左右时,为最佳运行工况,净收益为810.7 kW。

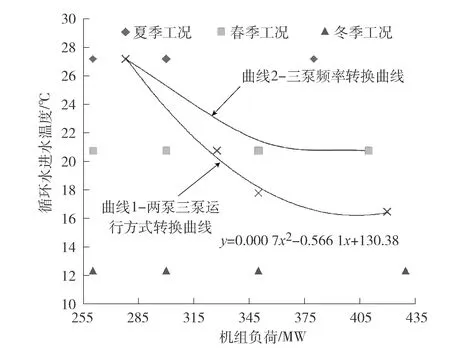

图4为机组最佳运行曲线。

图4 机组最佳运行曲线

由图4可知:

(1) 机组在一定负荷条件下,随着循环水进水温度的升高,机组的运行方式由三机两泵(50 Hz)逐渐向三机三泵(42 Hz)切换(见图4中曲线1),在曲线1上方为三机三泵运行方式,下方为三机两泵运行方式。

(2) 机组在一定负荷条件下,随着循环水进水温度的升高,机组的运行方式由三机三泵(42 Hz)向三机三泵(42 Hz以上)切换(见图4中曲线2),在曲线2上方为三机三泵(42 Hz以上)运行方式,曲线2和曲线1之间为三机三泵(42 Hz)运行区域。

(3) 当机组负荷为额定负荷400 MW时,随着循环水进水温度的降低,机组的最优运行方式由三机三泵(50 Hz)运行方式逐渐向三机三泵(42 Hz)转变,当循环水温度降为16.3 ℃时,最优运行方式为三机两泵(42 Hz)。

(4) 当循环水进水温度在16 ℃左右时,机组三机两泵(50 Hz)运行方式为最优运行方式,由于循环水母管压力的限制,电机频率已不能继续降低,所以在任何负荷下,当循环水进水温度小于或等于16 ℃时,三机两泵(50 Hz)一直为最优运行方式。

(5) 由于该联合循环机组常年运行负荷在345~375 MW,为了运行的方便和可行性,也为了保护循环水泵相关设备,减少频繁启动循环水泵的次数,对循环水泵的运行有如下建议:

①当水温低于17 ℃时,维持三机两泵(50 Hz)运行,循环水母管压力在0.05~0.06 MPa。

②当进水温度在17~21 ℃时,维持三机三泵(42 Hz)运行,循环水母管压力在0.07~0.08 MPa。

③当进水温度大于21 ℃时,维持三机三泵(50 Hz)运行,循环水母管压力在0.08~0.09 MPa。

(6) 此外,当机组停机期间,联合循环机组需随时准备启机,必须在机组停机期间通过循环水对闭式冷却水进行冷却,循环水泵变频改造前需2台循环水泵同时运行,耗功率为3 755 kW,改造后只需单台循环水泵(35 Hz)运行即可满足闭冷水冷却要求,耗功率为1 079 kW,节电量为2 676 kW。因此,循环水泵通过变频改造后机组节能收益明显,减少了厂用电。

5 结语

(1) 通过对循环水泵系统进行运行优化试验,得到了不同循环水温和不同负荷下的最佳运行工况,以指导机组运行。

(2) 在前人单元制循环水系统运行优化的基础上,通过改变运行方案对母管制循环水系统进行了优化试验。

(3) 对3台机组进行优化试验,尚需进行4台机组优化试验,以完善机组最优运行方式。