羊毛/貂绒混纺产品的染色

2019-03-30孙建敏李美真温亚哲

孙建敏,李美真,温亚哲

(内蒙古工业大学,内蒙古呼和浩特 010051)

近几年,盛行羊毛/貂绒混纺产品,以羊毛缩绒盘根,貂绒浮于其上,保暖美观。虽然两种纤维的化学成分没有明显的差异,主要组成均为蛋白质,但结构存在差异[1]。羊毛纤维由鳞片层、皮质层、髓质层和细胞膜复合体四部分组成,貂绒纤维则由前三部分组成[2-3];貂绒纤维的空腔要比羊毛的大,鳞片较厚呈柳芽状[4]。结构差异使两种纤维混纺时的染色同色性较差,本课题将对这两种纤维的染色同色性进行研究,努力寻找降低染色色差的工艺。

1 实验

1.1 材料与仪器

材料:细羊毛、水貂绒、弱酸性蓝染料、金属络合洒脱黑B(GZX-9146)、活性尤纳素黑CR、阿白哥B、渗透剂SP、浓硫酸(98%)、硫酸钠与碳酸钠为分析纯。

设备:AS-12 常温振荡小样染色机,CM3600A 测色配色仪,GZX-9146烘干机,JD pH测试计。

1.2 染色工艺

活性/金属络合染料染色工作液配方:活性尤纳素CR/洒脱黑B 用量3%,硫酸钠用量10%,阿白哥B用量2%,渗透剂SP-2用量2%,pH=4.5,浴比1∶40。

弱酸性染料染色工作液配方:弱酸蓝用量3%,硫酸钠用量10%,阿白哥B 用量2%,渗透剂SP-2 用量2%,碳酸钠用量6%,pH=4.5,浴比1∶40。

三种染料染色工艺曲线如下:

皂洗工作液配方:皂粉4 g/L,纯碱1 g/L,浴比1∶30。工艺曲线如下:

1.3 测试

1.3.1 上染率

用分光光度计测染液最大吸收波长处的吸光度,计算上染率R。

式中,A0为初始吸光度;At为时刻t的吸光度。

1.3.2 固色率

用分光光度计测皂洗液最大波长处的吸光度,计算固色率。

式中,At为皂洗后吸光度;A0为原皂洗吸光度;Ac为原染液吸光度差值;R固为固色率。

1.3.3 染色深度及色差

表面色深K/S值和色差在测色配色仪上测定,采用D65光源,每个试样测3 次,取平均值。根据GB/T 6689—1986对色差进行评定。

2 结果及讨论

2.1 弱酸染料对羊毛貂绒的染色工艺

2.1.1 弱酸染料对羊毛貂绒染色工艺正交实验优化

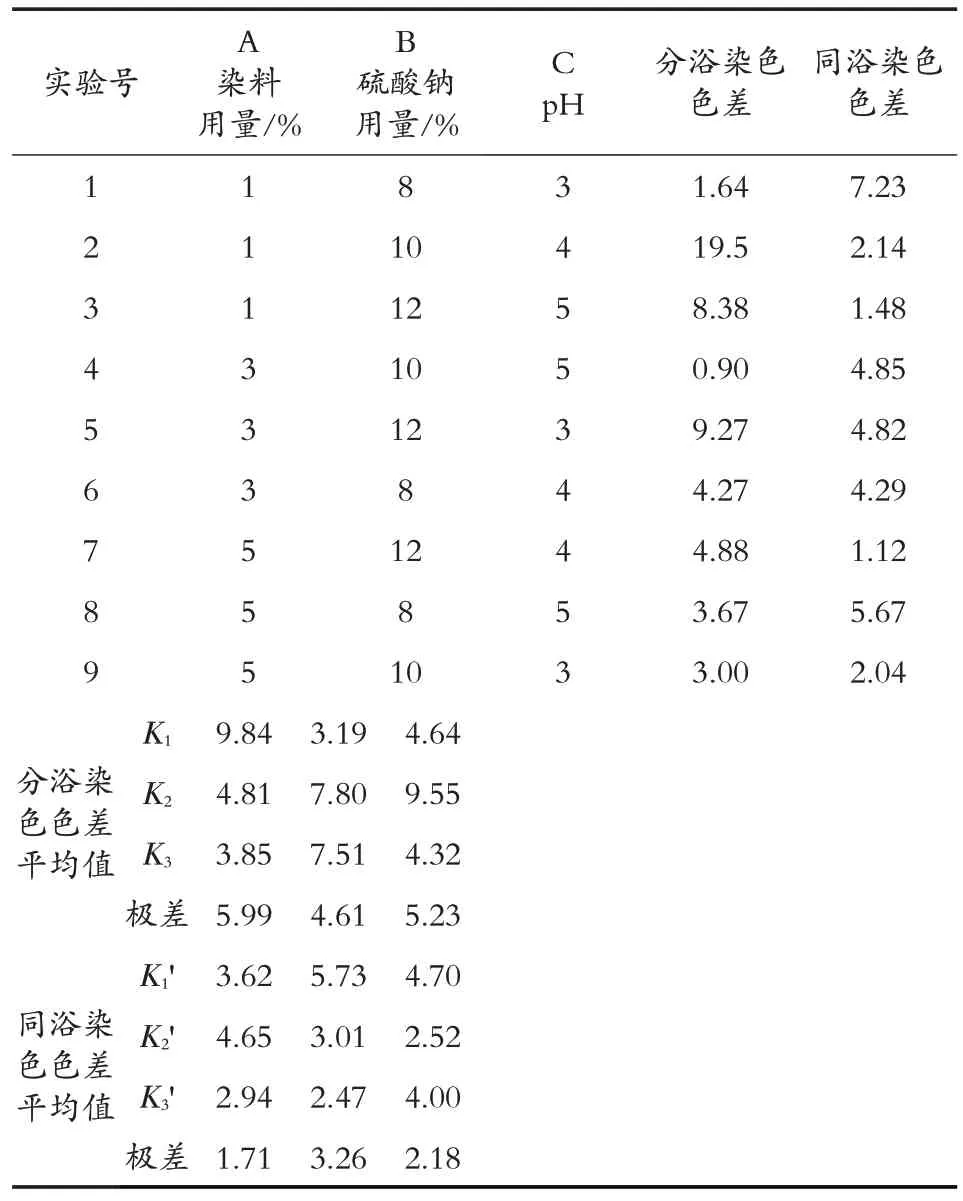

由表1中的极差分析可知,影响弱酸性染料分浴上染羊毛/貂绒纤维色差的因素主次关系为:染料用量>pH>硫酸钠用量。正交实验的最优方案为A3B1C3,色差为3.67,比实验表中4 号方案A2B2C3的色差(0.90)大,所以,最优方案确定为A2B2C3,即染料用量3%,硫酸钠用量10%,pH=5。分浴染色色差为0.90,为两种纤维同浴染色的可行性提供了一个基础。由表1 还可以看出,影响弱酸性染料同浴上染羊毛/貂绒纤维色差的因素主次关系为:硫酸钠用量>pH>染料用量,最优方案为A3B3C2,即染料用量5%,硫酸钠用量12%,pH=4,色差值1.12。

表1 弱酸染料对羊毛貂绒染色的正交实验

2.1.2 弱酸性蓝分浴上染羊毛貂绒上染率与色差的关系

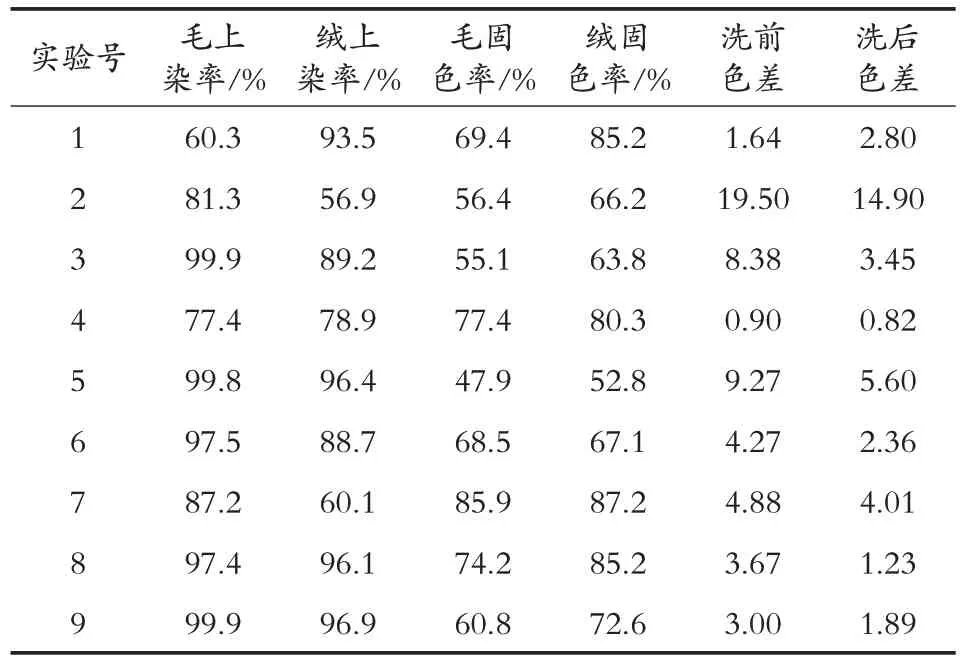

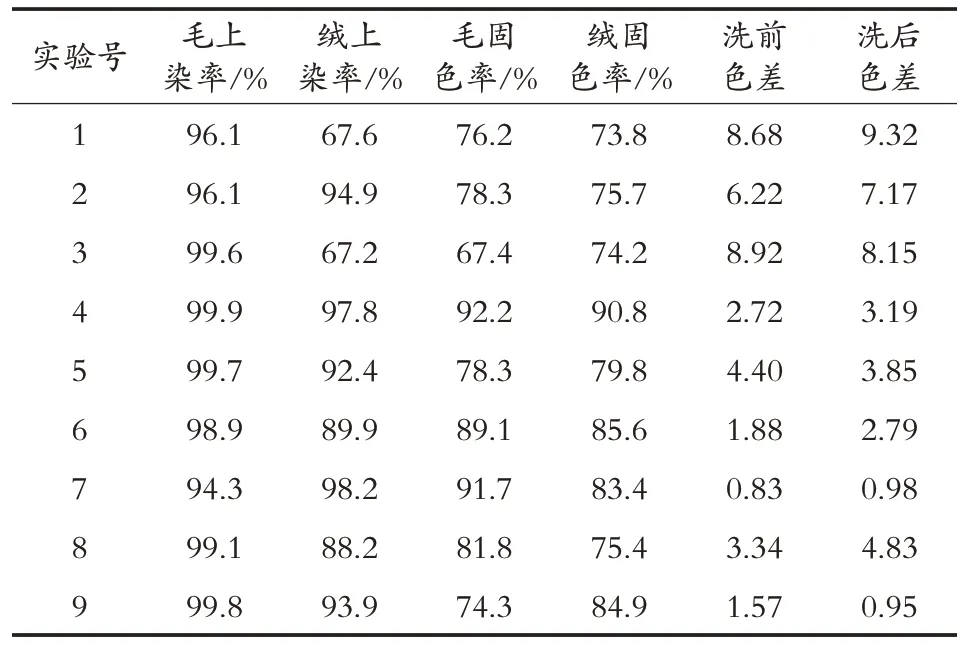

对弱酸性蓝分浴上染羊毛貂绒纤维的上染率、固色率及皂洗前后的色差进行测试,结果见表2。对表2中的毛、绒上染率与染前色差进行分析,洗前色差较小的是1、4、8、9 号实验方案,其毛、绒上染率比较接近,所以,上染率会影响染料在纤维上的显色性。其中,4、8 号实验方案的毛、绒上染率差分别为1.5%、1.3%,但其色差分别为0.90、3.67,两者不同的是4号实验方案的貂绒上染率(0.789)要比羊毛上染率(0.774)高,8号实验方案的羊毛上染率(0.974)要比貂绒上染率(0.961)高,由此可以推断:弱酸性蓝染料染羊毛较貂绒容易显色,这个规律也符合1、9 号实验方案的结果,因为貂绒纤维的空腔占比要比羊毛高。对皂洗后毛与绒的固色率和洗后色差进行分析,貂绒的固色率要比羊毛高,说明弱酸性蓝染料与貂绒纤维的结合性能比羊毛好;而且皂洗后的色差要明显低于洗前的色差。为了提高同色性,貂绒的上染率要高于羊毛的上染率,染色后要进行充分皂洗。

表2 弱酸染料染色羊毛貂绒纤维的测试结果

2.2 金属络合染料对羊毛貂绒染色

2.2.1 金属络合染料上染羊毛貂绒的正交实验优化

金属络合染料上染羊毛貂绒的正交实验见表3。

表3 金属络合染料上染羊毛貂绒的正交实验

由表3中正交实验的极差分析可知,影响金属络合染料分浴上染羊毛/貂绒纤维色差的主次因素为:染料用量>pH>硫酸钠用量。正交实验的最优方案为A3B1C1,通过验证,实验色差为1.12,比实验表中9号方案A3B2C1的色差(0.58)大,所以,确定A3B2C1为最优方案,即染料用量5%,硫酸钠用量10%,pH=3。影响金属络合染料同浴上染羊毛/貂绒纤维色差的主次因素为:染料用量>pH>硫酸钠用量。最优方案A3B2C1的色差为0.761,但实验表中最小色差为0.27,所以,确定最优方案为A2B2C3,即染料用量3%,硫酸钠用量10%,pH=5。

2.2.2 金属络合染料染色羊毛貂绒上染率与色差的关系

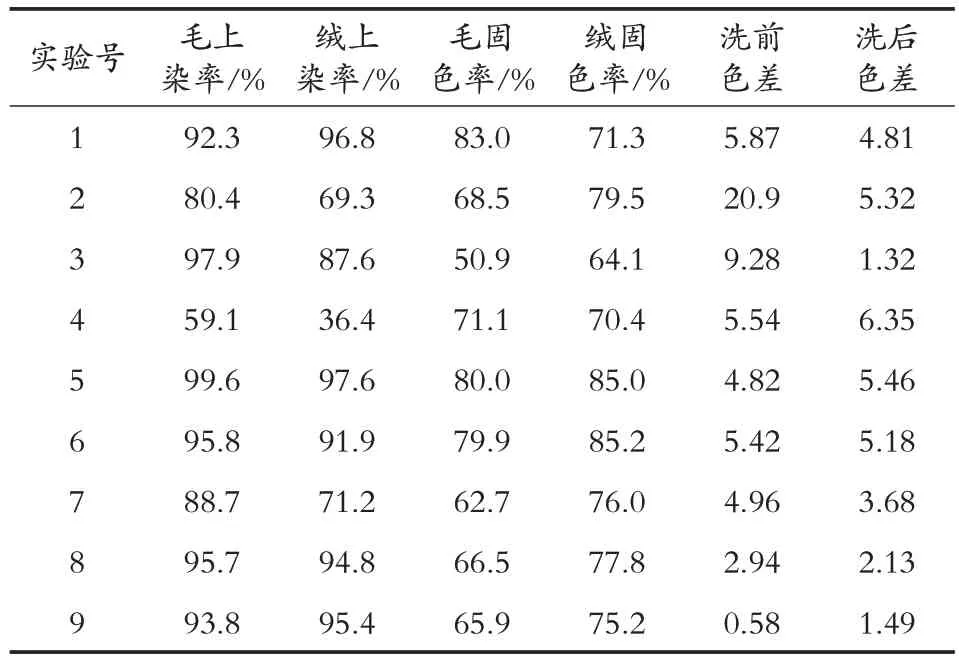

对金属络合染料分浴上染羊毛貂绒纤维的上染率、固色率及皂洗前后的色差进行测试,结果见表4。对表4中毛、绒上染率及染前色差进行了对比,色差较小的为5、7、8、9号实验方案,毛绒上染率比较接近,所以,上染率会影响染料在两种纤维上的色差。8、9 号毛绒上染率差分别为0.9 个百分点、1.6 个百分点,但其色差分别为2.94、0.58,差别为:8号实验方案的毛上染率大于绒上染率,9 号相反,所以,绒的显色性比毛差,这种情况也符合其他几组实验。1、9 号实验方案的绒上染率皆大于毛上染率,但1 号色差为5.78,9 号色差为0.58,因为1、9 号上染率差不同,分别为4.5 个百分点、1.6个百分点。为了提高两种纤维的同色性,金属络合染料要让绒的上染率在恰当的范围内高于毛的上染率。除4、9号实验方案外,毛、绒皂洗后色差下降,洗去了纤维表面浮色。4、9 号实验方案皂洗后色差增加,因为洗前毛、绒上染率不同,洗后两种纤维的固色率不同,洗后纤维上染料质量浓度差距增大,色差增加,这也符合上染率影响纤维同色性的结论。

表4 金属络合染料染色羊毛貂绒纤维的测试结果

2.3 活性染料对羊毛貂绒染色工艺

2.3.1 活性染料对羊毛貂绒染色的正交实验优化

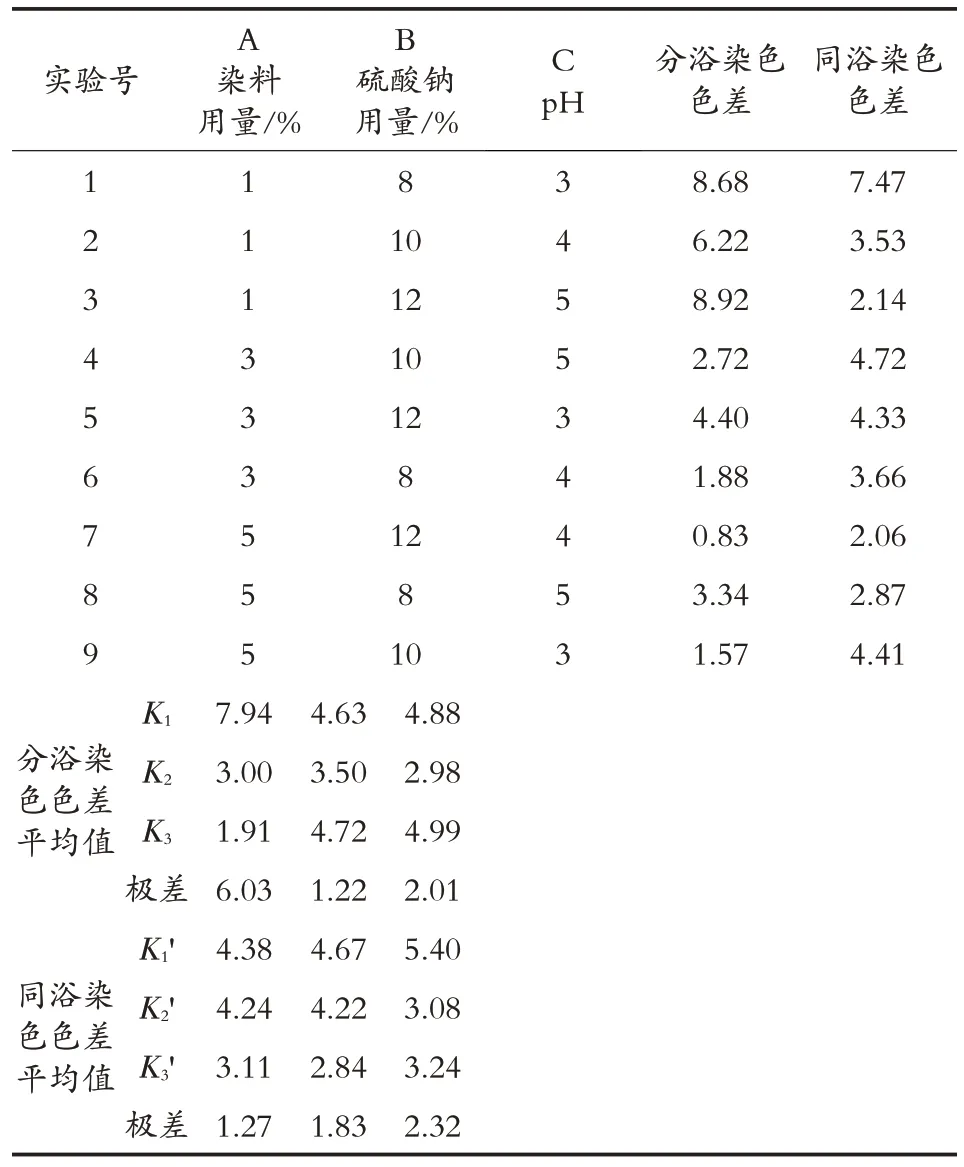

由表5中正交实验的极差可知,影响活性染料分浴上染羊毛/貂绒纤维色差的因素依次为染料用量>pH>硫酸钠用量。正交实验的最优方案为A3B2C2,做验证实验,色差为1.71,比7号实验方案A3B3C2的色差0.832 大,所以确定A3B3C2为最优方案,即染料用量5%,硫酸钠用量12%,pH=4。影响活性染料同浴上染羊毛/貂绒纤维色差的因素依次为pH>硫酸钠用量>染料用量。正交实验的最优方案为A3B3C2,即染料用量5%,硫酸钠用量12%,pH=4,色差为2.06。

表5 活性染料对羊毛貂绒染色的正交实验

2.3.2 上染率与色差的关系

对活性染料分浴上染羊毛貂绒纤维的上染率、固色率及皂洗前后的色差做了测试,结果见表6。

表6 活性染料染色羊毛貂绒纤维测试结果

对表6 中毛、绒上染率与洗前色差进行了比较,三种染料中活性染料对两种纤维的上染率较高,且比较接近。4、5、6、7、8、9 号实验方案的上染率比较接近,色差较小,上染率影响纤维的同色性。其中,4、7号实验方案的纤维上染率差分别为2.1 个百分点、3.9个百分点,但色差差距却较大,4 号毛上染率比绒的高,7 号相反,所以,绒的显色性比毛差。将洗后固色率分为两类,一类是毛固色率大于绒的1、2、4、6、7、8号实验方案,皂洗后色差值增加,因为洗前两种纤维的上染率就存在差距,洗后两种纤维固色率不同,将差距拉大,色差增加;一类是绒固色率大于毛的3、5、9号实验方案,洗后色差减小,因为皂洗使两种纤维上的染料质量浓度接近,所以色差减小。

3 结论

得到三种染料在分浴与同浴染色下色差最小的工艺条件。弱酸性蓝分浴上染羊毛貂绒纤维最佳工艺为:染料用量3%,硫酸钠用量10%,pH=5;同浴最佳工艺为:染料用量5%,硫酸钠用量12%,pH=4。金属络合洒脱黑B分浴上染最佳工艺:染料用量5%,硫酸钠用量10%,pH=3;同浴最佳工艺:染料用量3%,硫酸钠用量10%,pH=5。活性尤纳素黑CR分浴与同浴上染最佳工艺均为染料用量5%,硫酸钠用量12%,pH=4。