PP/POE共混物的热性能和结晶行为研究

2019-03-28刘艳军

刘艳军

(太原工业学院,山西 太原 030008)

引 言

橡胶或热塑性弹性体以弹性微粒状分散结构增韧塑料,已被证实是一种较为显著的增韧方法,由于聚丙烯具有较高的结构规整度,在加工时结晶度高,形成较大的球晶,而球晶界面容易出现裂纹,导致其脆性较大[1]。通过加入各种橡胶如EPDM或弹性体POE等,可以显著提高聚丙烯的冲击强度,改善其韧性。通过聚丙烯的共混改性,可以实现聚丙烯的增韧改性[2]。而弹性体乙烯-辛烯共聚物POE作为一种常用的增韧改性材料,与聚丙烯进行共混,研究POE含量对PP/POE共混物的结晶行为和热性能的影响,具有重大的意义。采用熔融共混法制备PP/POE共混物,利用DSC、POM、WAXD等研究方法研究PP/POE共混体系,讨论POE含量对PP/POE热稳定性能、结晶行为以及力学性能的影响,作为实际应用的基础研究[3]。

1 实验部分

1.1 原材料及材料制备

将聚丙烯(扬子石化K8003)与乙烯-辛烯共聚物(杜邦陶氏8105)通过高速混合机混合后,通过双螺杆挤出机熔融挤出切粒后,制成不同POE质量分数(0%、5%、10%、25%、30%、50%)的PP/POE共混物,注射成型制备实验样条,进行下一步实验。

1.2 共混物的测试与表征

力学性能测试:拉伸强度测试按依据GB/T 1040-2006在室温下用电子拉力试验机在10 mm/min的拉伸速率下,测定共混物的拉伸强度;用简支梁冲击试验机测定共混物的缺口冲击强度。

差示扫描量热仪(DSC)测试:将5 mg~10 mg试样从室温升至210℃,恒温10min,然后以固定速率降温至室温,依次测试,每个样品只使用一次。

热重分析(TG):将5 mg~10 mg样品,以10 ℃/min升温速率将试样从室温升至700 ℃,降温,依次测试。

偏光显微镜(PLM)样品的制备:将注塑样条上切下共混物薄片夹在两片盖玻片之间,在热台上加热到200 ℃,保持5 min,熔融压成薄膜样品。然后降温到120 ℃结晶2 h,冷至室温,再通过偏光显微镜观察结晶情况。

广角X-射线衍射(WAXD)分析:选取拉伸样条于室温下在X-射线衍射仪上测试,扫描范围10°~45°,扫描速度5(°)/min。

2 结果与讨论

2.1 POE用量对PP力学性能的影响

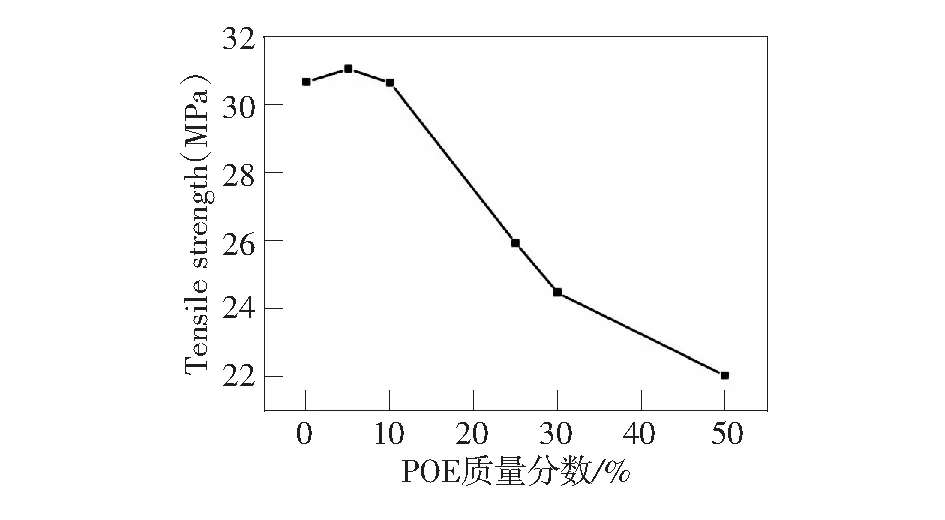

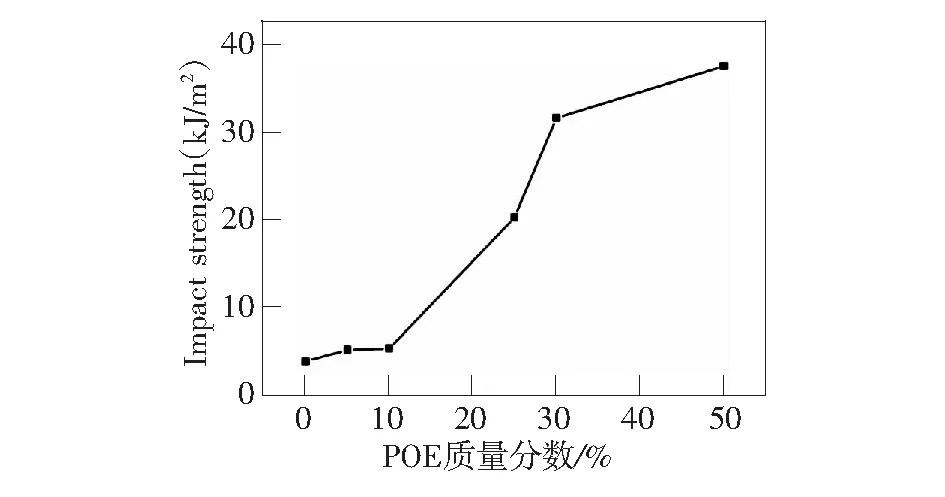

改变POE的含量,研究POE对共混物拉伸强度和冲击强度的影响,如第2页图1可以得到,随着POE含量的增加,PP/POE共混物的拉伸强度略有下降,当POE的质量分数为30%时,拉伸强度则由30.6 MPa降至24.4 MPa。从第2页图2可以看出,

图1 不同POE含量对PP/POE拉伸强度的影响

图2 不同POE含量对PP/POE冲击强度的影响

随着POE含量的增加,共混物的常温冲击强度显著增加,当POE的含量为30%时,常温缺口冲击强度增加最明显,由3.9 kJ/m2增至31.5 kJ/m2,总的来说共混物的冲击强度均比纯PP高。由于加入少量POE时,POE在PP基体中作为应力集中点,起到一定的承载负荷作用,表现为共混物的拉伸强度有所提高;而当其含量逐渐增加时,POE作为第二组分而存在,由于POE本身的拉伸强度较低,纯PP主要形成α球晶,尺寸较大,球晶之间有明显的界面,在界面处易产生应力集中,而且晶粒间相互黏结较弱,于是造成韧性很差,但是随着POE含量的增加,诱导β晶型的生成,而β晶型球星尺寸较小,冲击性能好,于是出现以上的变化趋势[4]。

2.2 POE用量对PP热性能的影响

2.2.1 熔融温度

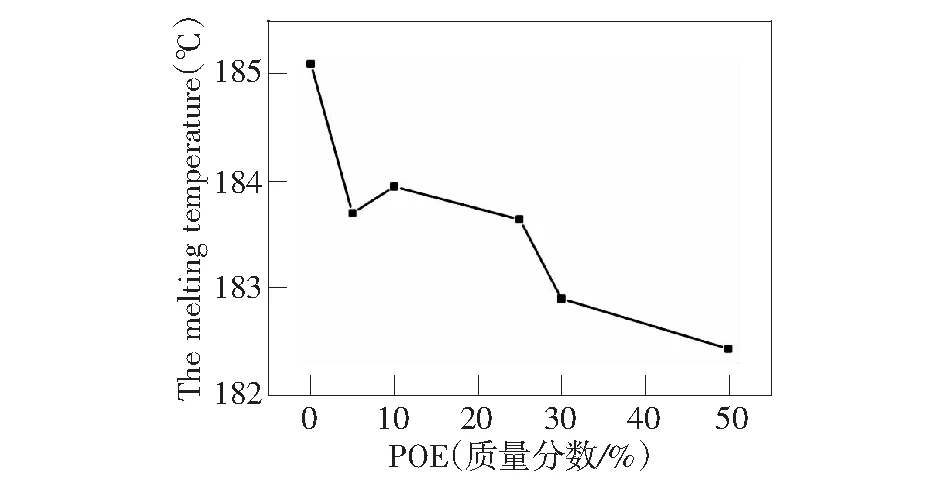

图3 不同POE含量对PP/POE熔融温度的影响

DSC表征PP/POE共混物的熔点,由图3得出,随着POE含量的增加,共混物中PP的熔融峰温度呈现降低的趋势,但变化不大。POE含量(质量分数)为30%时,熔融浓度由185.10 ℃降至182.90 ℃,POE含量(质量分数)为50%时,熔融浓度降至182.43 ℃。

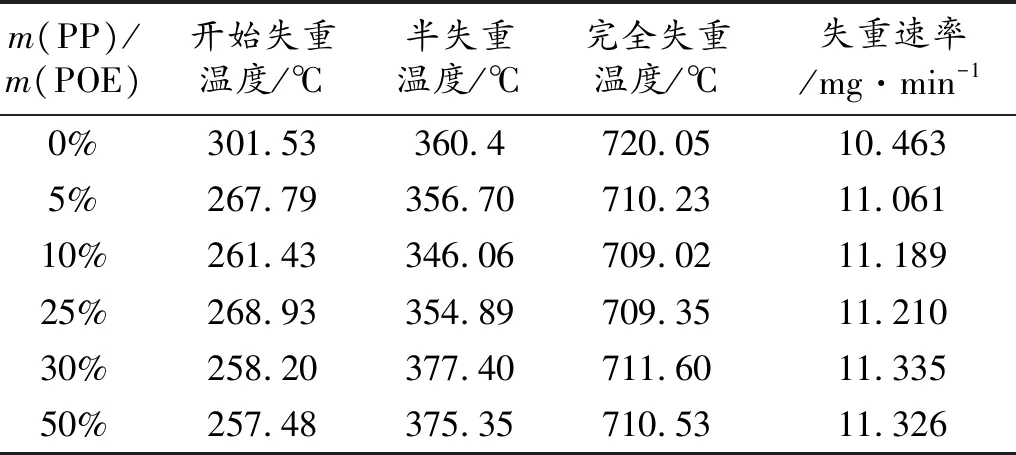

表1 热失重温度

从表1中可以看出,纯PP的初始失重温度为301.53 ℃,360.4 ℃时失重50%,720.05 ℃时完全失重,而加入不同质量分数的PP/POE混合物,虽然初始失重温度不一样,但是完全失重温度几乎一致,约为710 ℃;当加入5%的POE时,PP/POE共混物的初始失重温度为267.79 ℃,356.70 ℃时失重50%,710.23 ℃时失重完全;当加入30%的POE时,初始失重温度为258.2 ℃,377.4 ℃时失重50%,711.60 ℃时完全失重。与纯PP比较,随着POE含量的增加,初始失重温度明显降低,这是因为加入POE后,由于POE属于弹性体,其分解温度低,根据共混法则,必然导致PP/POE共混物的分解温度降低[5]。

2.3 POE用量对PP结晶行为的影响

2.3.1 结晶形貌

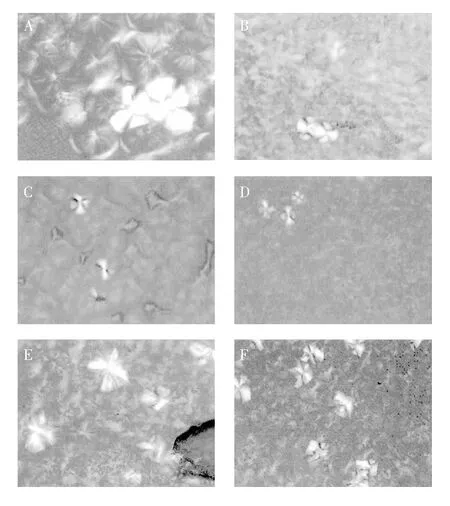

图4 不同POE含量PP/POE的偏光照片

(A、B、C、D、E、F图分别POE质量分数为0%、5%、10%、25%、30%、50%的共混物)

第2页图4是不同POE含量的PP/POE共混物的偏光照片。不同比例的PP/POE共混物都能够结晶,都形成球晶[3]。加入POE后,图A中纯PP呈现出典型的球晶结构且完整无损,且边界清晰;而图B、C、D分别加入5%、10%、25%的POE,晶态结构破坏程度不大,图B边界较图C、D清晰,较图A模糊;图E、图F分别加入30%、50%的POE,晶态结构破坏程度依次增大,边界已残缺。随着POE的量增多,球晶结构受到破坏,逐渐呈现不完整晶态,边界模糊。聚丙烯主要是形成α球晶,边界清楚。而POE的加入,诱导聚丙烯生成β晶型,由于POE大分子链所导致的聚丙烯分子链段的扩散阻碍和堆积受阻,破坏了PP的球晶结构[6]。

2.2.2 晶型测定

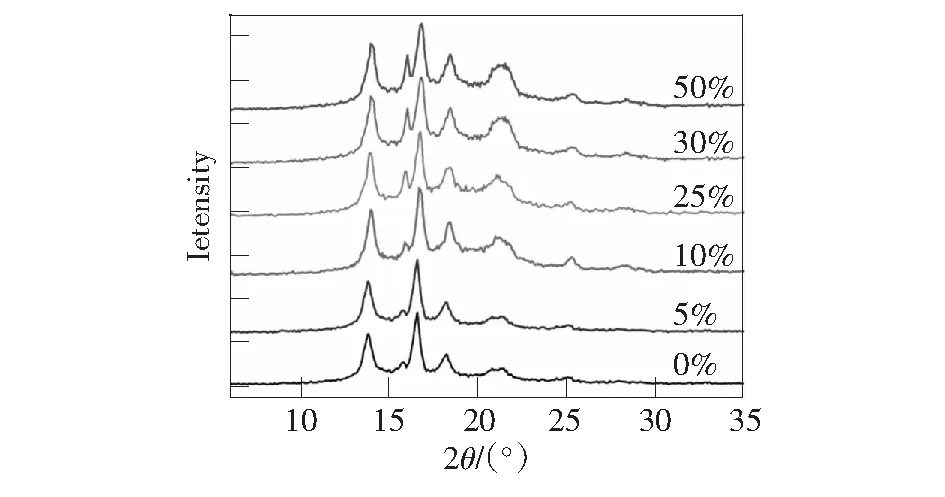

图5 不同POE含量的共混物XRD曲线

图5所示为PP/POE共混物的XRD图谱。纯PP在14.0、16.8和18.4处存在三个衍射峰,分别对应于聚丙烯α晶型的[110]、[040]、[130]晶面[3]。16.0处的衍射峰对应于β晶型PP的[300]晶面,衍射峰的强度相比α晶型的要小,由此说明纯PP与PP/POE共混物主要形成α晶型。由图5可以得出,随着PP/POE共混物中POE组分含量的增加,16.0处的衍射峰强度逐渐增强。说明随着POE含量的增加,形成了更多的球晶生长点(晶核),起到了很好的异相诱导β结晶的作用。

3 结论

1) 力学性能测试表明,POE能够提高PP/POE共混物的冲击强度,但由于POE本身强度较低,随着POE含量的增加,使得PP/POE的拉伸强度降低。

2) POE的加入使得PP/POE共混物的熔融温度Tm下降;由于POE是弹性体,根据共混法则,也造成了共混物的热稳定性下降。

3) POE的加入显著影响了PP的球晶形态,PP晶态结构受到破坏,边界模糊,使球晶变小。POE的加入提高了共混物中β晶PP的含量,降低了共混物的结晶度。POE作为一种异相成核剂,其一方面提高了共混物的结晶成核速率,另一方面能够诱导共混物中β晶型聚丙烯的形成。