化工装置换热器及管线应力腐蚀开裂成因及防治措施

2019-03-28任大为

任大为

(天脊煤化工集团股份有限公司,山西 潞城 047507)

引 言

随着社会经济和科技的不断发展,化工生产越来越趋向于机械化和自动化。在化工生产中热量的产生必不可少,而热量交换是生产过程中必须要经历的生产工序,化工装置的换热器是进行热量交换的主要装置。因此,在化工生产中化工装置换热器是化工生产中重要的部件,对于化工生产的顺利进行起到至关重要的作用。然而,化工装置换热器的介质多种多样其相对复杂,在长期使用的过程中会不可避免的发生腐蚀等问题,使得化工生产不能顺利开展。因此,化工装置换热器及管线应力腐蚀开裂问题的形成原因及防治对于化工生产的顺利进行是非常重要的。

1 化工装置换热器及管线应力腐蚀开裂的原理

换热器在化工生产过程中是用来完成传热的装置设备,应力腐蚀开裂的发生是在应力和腐蚀的共

同作用下引起的材料部件的开裂。其中应力腐蚀的开裂发生同时需要应力和腐蚀两方面的作用,并且发生应力腐蚀开裂中的应力是很小的、腐蚀作用也是很微弱的,因此在化工生产中装置设备的维护过程中经常被忽略。由于化工生产中经常要用到强酸、强碱及其他腐蚀性的化学物质,使得化工装置的材料经常处于被腐蚀的环境中。装置的材料同时在拉伸应力的作用下,会发生装置材料部件的应力腐蚀开裂,使得装置无法正常工作,从而使得化工生产不能顺利进行[1]。

2 化工装置换热器及管线应力腐蚀开裂的原因分析

对应力腐蚀开裂的化工装置换热器及管线进行取样,采用X射线荧光光谱仪及红外碳硫分析仪对其成分进行分析,同时采用电子显微镜对开裂材料进行微观的结构观察,并选择腐蚀的材料对其腐蚀的产物进行成分的分析,成分检测结果如表1所示。

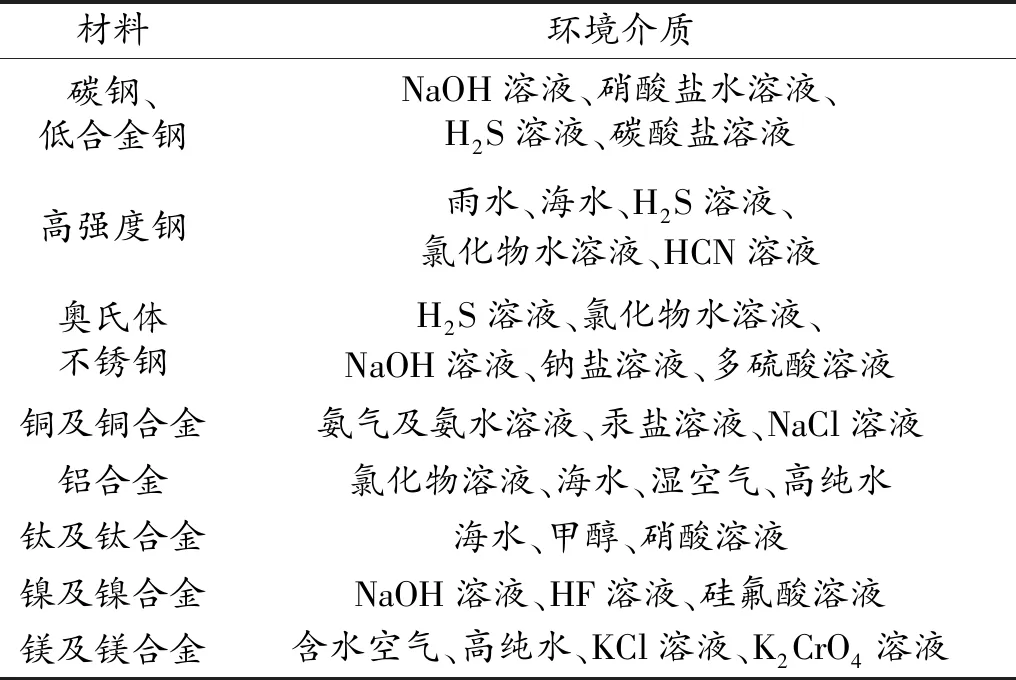

通常情况下,产生应力腐蚀的材料与环境介质如第151页表2所示。从表2可知,大多数的材料发生应力腐蚀都有氯离子(Cl-)的存在,而化工装置换热器及管线的材质中常含有氯离子(Cl-)。通过分析发现由于氯离子(Cl-)在酸碱值pH小于7的条件下会呈现出盐酸(HCl)的强酸性,当氯离子(Cl-)溶于水后就可以在化工装置的换热器及管线的璧上聚集,可以为应力腐蚀提供腐蚀的环境,在较小拉伸应力的作用下,可以发生应力腐蚀开裂。与此同时,由于氯离子(Cl-)的半径很小,其穿透力非常强,易于穿透材料的保护膜进入开裂的部位,从而增加腐蚀开裂部位的氯离子(Cl-)浓度而使其应力腐蚀开裂的速率更快[2]。

表1 换热器管材的成分分析(质量分数,/%)

表2 产生应力腐蚀的材料—环境介质组合

3 化工装置换热器及管线应力腐蚀开裂的防治措施

由于化工装置换热器及管线的应力腐蚀开裂对化工生产的顺利开展易对造成极大影响。因此,采取有效的防治措施来预防和治理化工装置换热器及管线的应力腐蚀开裂问题是非常重要的。通过上述的化工装置换热器及管线的应力腐蚀开裂的形成原因的分析,可知装置材料中的氯离子(Cl-)的存在是换热器及管线应力腐蚀开裂的主要原因,因此通过对化工装置换热器及管线的腐蚀层进行性能的改良、加强换热器制造工艺的控制和换热器的清洁力度、实施管道内壁的在线监测及热传导介质侵蚀性的有效控制等措施来进行化工装置换热器及管线应力腐蚀开裂的有效防治[3]。

3.1 腐蚀层性能的改良

在选择化工装置换热器及管线腐蚀层材料时,要充分考虑到材料对应力腐蚀的抗性,尽量选择抗应力腐蚀性能优良的腐蚀层材料,同时对化工装置换热器及管线起到良好的保护作用。例如,选择易于组织形成裂纹的材料,可以有效防止电解质溶液与管壁表面大面积的接触,在建立防腐层时通过改变管壁表面的实际状态来有效降低管壁的应力,以阻止管壁材料发生应力腐蚀。因此,通过改良化工装置换热器及管线管道的腐蚀层材料的性能来有效防止管道材料应力腐蚀开裂的发生。

3.2 换热器制造工艺的控制

在化工装置换热器的制造工艺过程中,应该选用强度焊接工艺而避免采用胀接工艺来制造换热管和管板,由于胀接工艺容易引起管道材料应力腐蚀的发生,而强度焊接工艺可以有效避免应力腐蚀的发生。对于必须要采用胀接工艺制造的热换器,可以采用一端强度焊接、胀接的顺序进行,而另一端采用胀接、强度焊接的顺序进行,从而避免换热器材料的应力腐蚀。此外,对于化工装置换热管的安装长度也要进行控制,尽量预留出一定长度的收缩量来避免换热管材料应力腐蚀开裂的发生[4]。

3.3 换热器的清洁力度

在化工生产中装置换热器及管线长期处于工作状态,其换热器管道内将会沉积很多污垢,又由于化工生产常会用到强酸、强碱及其他强腐蚀性的化学物质,因此管道中沉积的污垢可能会对管道产生一定的腐蚀性。与此同时,化工装置的换热器管道通常会用到金属材料,金属表面长期接触大量的化学物质,将易于发生表面腐蚀,这些因素都会对换热器及管线的应力腐蚀开裂产生一定的影响。因此,加强化工装置换热器的清洁力度,将换热器管道的污垢进行及时有效清理,将会对管道材料的腐蚀起到一定的抑制作用,进而防止换热器管道材料的应力腐蚀开裂的发生,最终实现保护换热器管道的目的[5]。

3.4 管道内壁实时在线检测技术的研究开发

在化工装置换热器及管线的检测维修中,一般采用的是传统的管道检测技术,只能在换热器管道外壁发生腐蚀时才能进行检测,而对管道内壁材料的腐蚀状态不能进行实时的在线监测,不能对化工装置换热器及管线进行及时的维护。通过研究开发换热器管道的实时在线检测技术,不仅可以对换热器管道的外壁进行检测,还可以对换热器管道的内壁进行实时的在线检测,及时掌握换热器管道内壁的腐蚀情况,从而进行及时维护、清理或更换,以保证化工生产的顺利进行。因此,通过研究和开发化工装置换热器及管线的实时在线检测技术,可以对化工装置换热器及管线的应力腐蚀开裂问题进行有效预防和控制,保证化工装置换热器能够顺利高效的工作。

3.5 热传导介质侵蚀性的有效控制

在化工装置换热器工作的过程中,热传导介质是换热器工作的重要组成部分,热传导介质的腐蚀将会对换热器的热传导产生极大的影响。介质对不同的化工装置换热器管道的腐蚀会有不同的影响,如不锈钢材质的化工装置只有在偏中性的氯化物溶液易于发生应力腐蚀,当介质中的氧含量比较低时,就不易发生应力腐蚀,可以通过去除介质中的溶解氧量来避免换热器管道材料应力腐蚀问题的发生。与此同时,由于氯离子(Cl-)是发生换热器管道应力腐蚀的主要因素,还可以通过减少介质中氯离子(Cl-)的含量来避免管道应力腐蚀的发生。因此,通过控制介质的侵蚀性,如去除介质中溶解氧量或减少介质中氯离子(Cl-)的含量来实现化工装置换热器及管线应力腐蚀开裂的有效防治。

4 结语

随着化工生产规模的不断扩大和化工生产自动化的不断深入,化工装置换热器作为化工生产热交换工序的主要仪器设备,其管道材料的应力腐蚀开裂问题的研究与防治时非常重要的。通过分析化工装置换热器及管线发生应力腐蚀开裂的主要成因来对换热器管道材料的应力腐蚀开裂进行有效的防治,以保证化工装置换热器的高效运转,进而实现化工生产的顺利进行。