低应力多孔硅的制备及其含能材料爆炸性能研究

2019-03-28黎学明王梦真

祝 凡,黎学明,陶 志,2,刘 祥,王梦真,陈 金

(1.重庆大学 化学化工学院,重庆 401331; 2.北京信息技术研究所,北京 100094)

多孔硅是单晶硅经电化学阳极氧化、化学浸蚀等方法制备的一种新型功能材料,该材料具有以纳米硅原子簇为骨架的海绵状结构。自1990年多孔硅的发光性能被Canham L T等[1]最先发现后,多孔硅便受到来自世界范围内学者的广泛关注,其在各领域所体现出的优异性能被深入发掘,研究发现多孔硅拥有相当丰富的形貌特征与优异性能,如比表面积大[2]、电阻率高、光致发光[3]、电致发光[4]以及良好的生物相容性[5]等,因而在MEMS[6]、传感器[7]、医学[8-9]等各个领域得到广泛应用,且应用价值与前景巨大。

传统的含能材料由于无法突破CHNO炸药的能量瓶颈[10]以及对环境造成的污染而衰落,未来含能材料的研究方向应该着眼于提升含能材料的放热特性、减少明显特征、提升顿感度以及无污染等。自Bard A J课题组[11]揭示多孔硅的含能特性后,它便以新型燃烧剂的身份进入人们的视野。多孔硅与氧化剂复合形成的含能材料以其高爆炸性能、爆炸产物环保以及与当前全硅基电子产业的相容性等优点而备受关注。但电解液体系的不稳定以及多孔硅的龟裂[12-13]等问题限制了多孔硅的应用。国内外自采用电化学方法制备多孔硅以来,大部分都采用无水乙醇体系,且制备出来的多孔硅层都存在不同程度的龟裂[14-15],这很不利于后期复合材料的制备,其性能也会受到很大的影响。因此,寻找稳定高效的电解液体系制备低应力、不龟裂的多孔硅,获得含能密度高的多孔硅基复合含能材料对其在军事、国防与国民经济建设中的应用意义重大。

1 实验

1.1 试剂与仪器

实验所需的主要试剂:单面抛光、背面镀金的n型单晶硅片(重庆声光电集团第24研究所);硝酸钆(重庆川东化工有限公司);氢氟酸( 40%)、二甲亚砜、丙酮、无水乙醇、盐酸、双氧水和氨水(成都科龙化工试剂厂)。

实验所用仪器:直流电子负载电源(IT6874A),艾德克斯电子有限公司;真空干燥箱(DZF-6030AD),上海齐欣科学仪器有限公司;半微量电子天平(MS105DU),重庆瑞丽电子仪器设备有限公司;扫描电子显微镜(JSM-6510LV),日本电子株式会社;光纤光谱仪(USB2000),美国海洋光学公司;原子力显微镜(MFP-3D-BIO),美国牛津仪器;差示量热分析仪(STA449F3),德国耐驰仪器制造有限公司;高速摄像机(HG-100K),美国REDLAKE公司。

1.2 多孔硅及多孔硅/硝酸钆复合材料的制备

对单晶硅片(1 cm×1 cm)进行预处理,采用丙酮和无水乙醇浸泡数分钟以排除单晶硅片上吸附的灰尘和油渍的干扰;10%氢氟酸溶液化学溶解其表面形成的二氧化硅;碱洗液V(氨水)∶V(双氧水)∶V(蒸馏水)=1∶1∶5与酸洗液V(盐酸)∶V(双氧水)∶V(蒸馏水)=1∶1∶5分别能够去除表面吸附的无机物与有机物。腐蚀过程中,将单晶硅片置于自制的PTFE单槽阳极氧化槽中,以单晶硅片为阳极,铂网为阴极。

首先,①在电流密度5~60 mA/cm2,氧化时间25min的条件下,选用体积比均为3∶1的氢氟酸和无水乙醇、氢氟酸和二甲亚砜两种电解液体系进行阳极氧化,测量其孔隙率,②在电流密度50 mA/cm2,氧化时间5~60min的条件下,选用体积比均为3:1的氢氟酸和无水乙醇、氢氟酸和二甲亚砜两种电解液体系进行阳极氧化,测量其膜厚;然后在实验设计三因素三水平正交条件下:电流密度50 mA/cm2、60 mA/cm2及70 mA/cm2,氧化时间25 min、30 min及35 min,V(氢氟酸)∶V(二甲亚砜)=2∶1、3∶1及4∶1进行阳极氧化,氧化过程中均一直用碘钨灯照射,以保持反应温度,制备好的多孔硅片用无水乙醇冲洗后吹干备用。

1.3 多孔硅/硝酸钆复合材料的制备

将11 g氧化剂硝酸钆分散于20mL无水乙醇中配制成1.2 mol/L的硝酸钆溶液,再用微量进样器吸取5μL硝酸钆溶液滴加到备用的多孔硅层表面,保持整个多孔硅膜完全被溶液覆盖,室温静置15 min。浸渍结束后用滤纸吸取硅片表面多余溶液,随后立刻将硅片放入真空干燥箱中进行干燥,多孔硅层中的溶剂经35 ℃真空环境下干燥30 min会逐渐挥发,最终溶质得以停留在孔洞中形成复合含能材料。

2 结果与讨论

2.1 溶剂变化对多孔硅理化性质的影响

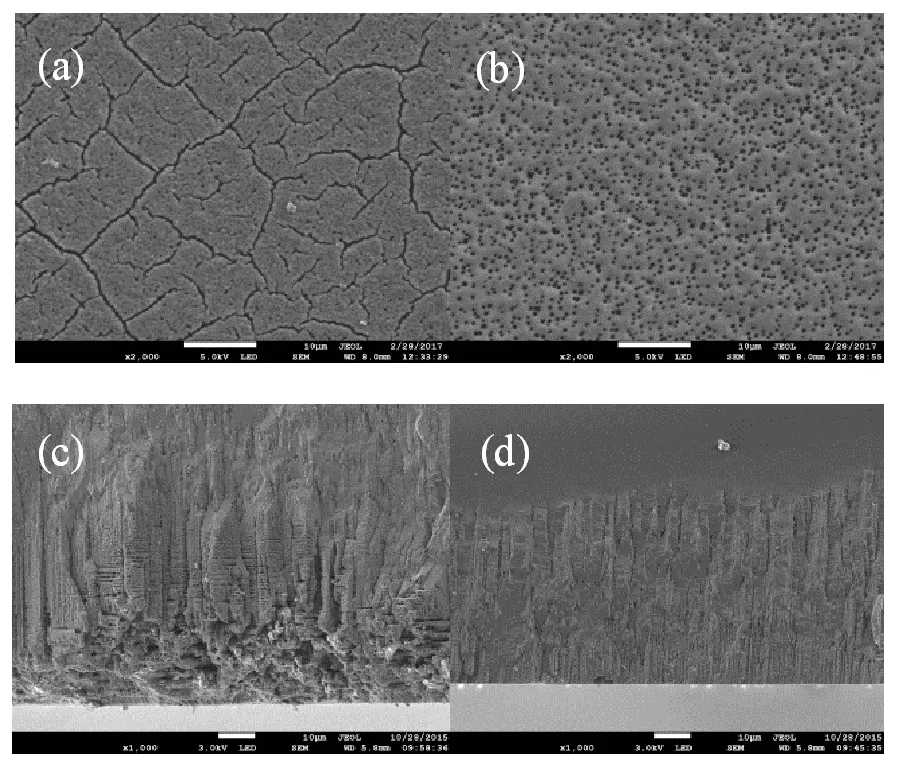

为了体现本文所采用的氢氟酸和二甲亚砜电解体系的优点,将该体系与传统的无水乙醇体系进行了对比。首先对两大体系制备的多孔硅的微观结构进行了对照,结果如图1所示。

从图1(a)、(b)的表面形貌可以看出,两个体系制备的多孔硅表面都形成了密集的孔状,但无水乙醇体系制备的多孔硅表面发生了严重的龟裂,而不如二甲亚砜体系那样均一稳定;同时从图1(c)、(d)的截面形貌可以看出,两个体系的样品均形成了海绵状结构,但无水乙醇制备的多孔硅结构却发生了坍塌,导致海绵状结构无法稳定成型,从而会影响后期材料的合成。这可能是因为乙醇体系易挥发,阳极氧化过程很不稳定,乙醇溶剂的挥发导致体系中的氢氟酸浓度增加,从而使得体系的表面张力表达,不宜产物氢气的及时溢出,从而导致乙醇体系制备出的多孔硅微观结构很差,而二甲亚砜溶剂的物理及化学稳定性都较好,所制备的多孔硅表面均匀,结构稳固。

(a)无水乙醇体系表面形貌;(b)二甲亚砜体系表面形貌;(c) 无水乙醇体系截面形貌;(d) 二甲亚砜体系截面形貌

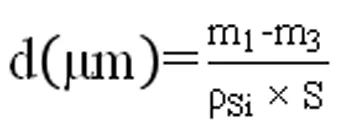

除了对两大体系制备的多孔硅的微观结构进行了比较,实验还将两个体系制备的多孔硅采用失重法测量了孔隙率和膜厚。准确称量未经氧化的硅片的质量m1(g),已氧化的硅片的质量m2(g)以及被1 mol/L氢氧化钠溶液去除多孔硅膜后基体的质量m3(g),最终代入式(1)和式(2)进行计算,结果如图2所示。

(1)

(2)

式(1)-式(2)中:ρsi为单晶硅片密度(2.33 g/cm3),S为形成的多孔硅膜的面积(0.36 cm2)。

(a)孔隙率随电流密度的变化;(b)膜厚随氧化时间的变化

从图2可以看出,相同的阳极氧化条件下,两种电解液体系制备出来的多孔硅孔隙率和膜厚相差较大,且氢氟酸和二甲亚砜体系制备出来的多孔硅孔隙率和膜厚较乙醇体系高许多,从图1(b)可以看出,当氧化时间为60 min时,二甲亚砜体系制备的多孔硅膜厚已接近300 μm,这对于n型硅难以制备厚膜多孔硅的问题,无疑是一大突破。

2.2 正交优化实验结果

综上所述,实验选用了二甲亚砜作为电解液溶剂,除此之外,电流密度及氧化时间也对多孔硅的制备有不同程度的影响。以上述三个重要参数作为实验因素,对比分析每个因素中的不同水平,选取3个性能较好的实验条件作为水平,建立三因素三水平的正交试验表研究了多孔硅的制备条件对多孔硅/硝酸钆复合含能材料爆炸性能的影响,通过对比爆炸过程的剧烈程度、对硅片以及多孔硅区域的损伤程度发现,实验(7)制备的多孔硅/硝酸钆复合含能材料的爆炸性能相对其它条件下的样品要更强,爆炸结果将硅片炸裂成细小片状,多孔硅区域呈粉末状。

为验证正交实验结果,采集正交实验条件下构建的多孔硅/硝酸钆复合含能材料的爆炸光谱如图3所示。

图3 正交实验条件下多孔硅/硝酸钆复合含能材料的爆炸光谱

从图3中可以看出,(7)号实验制备的多孔硅构建的多孔硅/硝酸钆复合含能材料具有最强的爆炸光谱,且波形与文献[16]中报道的一致。

通过实验现象与爆炸光谱的综合分析,多孔硅的最优制备条件为:电解液配比V(氢氟酸)∶V(二甲亚砜)=4∶1,腐蚀时间为35 min,电流密度为50 mA/cm2。

2.3 优化条件下多孔硅理化性质表征

多孔硅表面微观结构及粗糙程度对多孔硅应用加工意义重大,表面过于粗糙会导致多孔硅层容易脱落,也不利于多孔硅的精细加工。因此对最优制备条件下的多孔硅样品,经真空干燥后采用SEM和AFM分别对其微观结构及表面粗糙度进行表征,结果如图4所示。

(a)表面形貌;(b)截面形貌;(c)多孔硅内部形貌;(d)多孔硅表面3D形貌

由图4可知,图(a)中多孔硅表面形成的孔均匀且密集,并未出现龟裂;图(b)中截面图显示,腐蚀过程中,腐蚀是向着横向与纵向两个方向进行的,因而在竖直孔壁上会有很多小孔,形成了海绵状的孔洞结构,且孔的直径在1 μm以下;去除多孔硅层表层结构发现如图(c)所示的结构,内部孔洞比表面要致密的多,且内部孔径相对表面孔径略大。这是因为多孔硅的形成是连续的,孔径也会从表面到本体连续变化,腐蚀过程多孔硅表面的一层为过渡多孔硅层,过渡层中的孔径比本体中的孔径要小得多[17]。

从图(d)数据分析得到多孔硅表面的均方根平均粗糙度(RMS)为81.6 nm,多孔硅表面属于暗光泽面,比较平整。

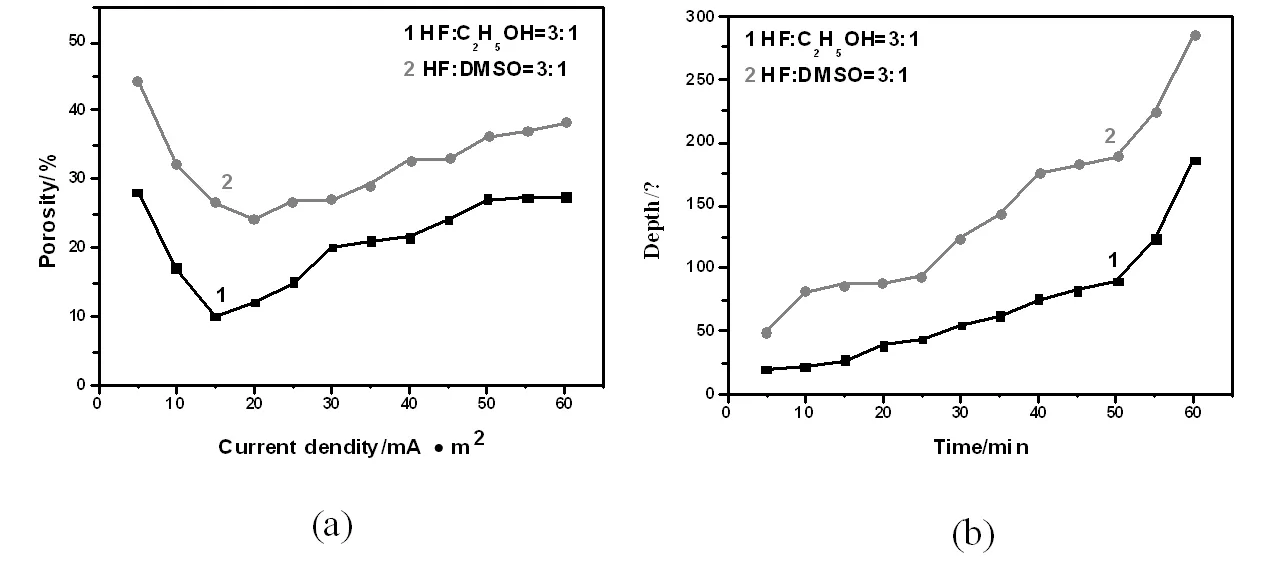

随后在最优条件下制备3个多孔硅样品,以失重法测量样品的膜厚与孔隙率如表1所示。

表1 多孔硅膜厚与孔隙率测量数据

由表1可知,经3次测量,多孔硅样本的膜厚分别为133.8 μm、129.7 μm、130.3 μm,孔隙率分别为38.1%、38.0%、38.8%,在多次测量中膜厚与孔隙率数值都能够基本保持稳定,这也证实了多孔硅样品制备的可重复性。综合3次测量值可知,在最优制备条件下,多孔硅样本的平均膜厚为131.3 μm,孔隙率为38.3%。

2.4 优化条件下多孔硅复合含能材料爆炸性能表征

由GOCIE软件分析图3(7)最优条件下测得的光谱数据得到色坐标,代入式(3)和公式(4)即得最优条件下制得的样品的爆炸色温为2 632.4K。

T/K=-437n3+3601n2-6861n+5514.3

(3)

n=(x-0.3320)/(y-0.1858)

(4)

式(3)-式(4)中:T为色温,n为系数,x为GOCIE软件转换的色坐标的横坐标,y为GOCIE软件转换的色坐标的纵坐标。

除此之外,为进一步探究最优条件下制备的复合材料的能量,对填充了5 μL硝酸钆溶液的多孔硅基复合材料做DSC、TG分析,如图5中所示。

图5 多孔硅/硝酸钆复合含能材料的DSC-TG热分析

由图5数据可知,DSC曲线中,填充硝酸钆的样品在117.12~430.20 ℃的温度范围内出现一个大的放热峰,放热峰的峰值出现在200.36 ℃处,反应较为敏感,放热量为2012 J/g。TG曲线中,样品在反应中的质量损失为4.70 %。

2.5 优化条件下多孔硅复合含能材料的爆炸寿命初探

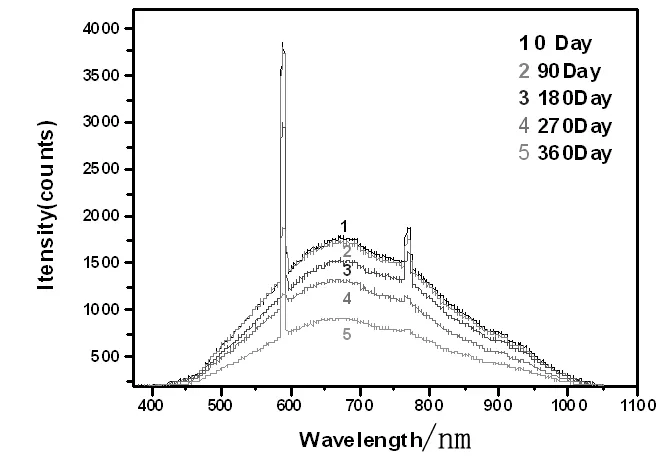

在最优制备条件下制备多个多孔硅样品,采用滴定浸渍法将多孔硅与硝酸钆形成多个复合含能材料样品,在真空环境下分别储存0天、90天、180天、270天、360天。起爆各样品,通过爆炸光谱采集系统对各个样品的爆炸光谱进行了采集,如图6所示。

图6 在真空环境下储存不同时间的多孔硅/硝酸钆复合含能材料的爆炸光谱

由图6中的光谱曲线可知,样品在真空环境中存储的前期爆炸光谱强度整体之间的差距较小。随着时间的推移,光谱强度之间的差距有增大的趋势,且爆炸光谱强度越来越低。

同时采用高速相机采集各样品的爆炸光学图像,如图7所示。

图7中的光学图像显示,所有样品都能够产生火焰。但随着存储时间的推移,火焰发生了一定的变化。(a)中火焰高且明亮,火焰持续的时间较长,火焰上方存在大量的火星,这是剧烈爆炸造成的。但在存放了360天后,(e)中的火焰持续的时间较短,且火焰周围并无溅射的火星,说明爆炸相对较弱。

(a)0天;(b)90天;(c)180天;(d)270天;(e)360天

3 结论

采用稳定性好的二甲亚砜电解液体系,制备的多孔硅样品表面均匀、不龟裂,内部结构稳固,且多孔硅层的孔隙率和膜厚更高,在正交试验确定的最优制备条件下,多孔硅的平均膜厚为131.3 μm,孔隙率为38.3 %,表面粗糙度为81.6 nm;用其制得的多孔硅/硝酸钆复合含能材料的爆炸色温为2632.4 K,此时样品粉末的放热量为2012 J/g,在反应中的质量损失为4.70 %;所制备的多孔硅/硝酸钆复合含能材料展现出较好的稳定性,在真空环境中存放360天后仍然具备较强的爆炸性能,将硅片以及多孔硅区域损伤成大片状,同时产生较为明亮的火焰,这证明了多孔硅/硝酸钆复合含能材料走向应用的可能。