基于Creo骨架模型液压升降台的结构设计与尺寸参数优化

2019-03-28

(青岛大学 机电工程学院,青岛 266071)

0 引言

剪叉式液压升降平台是一种广泛应用于汽车、集装箱、模具制造、木材加工、化工罐装等各类工业企业及自动化生产线的起重机械[1,2]。具有结构稳定、举升力大、运行安全、升降平稳、维护方便,可以随时定位到升降范围内的任意位置等特点。其结构形式多样化,主要包括单剪式、多剪式、移动式、固定式等[3]。液压缸的布置形式有垂直固定式、水平固定式、双铰接倾斜式等。液压缸驱动剪叉式起升机构达到升降的目的[4],在剪叉式液压升降平台设计过程中,液压缸相对布局位置对升降平台的起升和降落性能起到关键作用。采用传统自底向上的设计方法(即先进行零件的设计,再将设计好的零件进行装配)容易引起不必要的父子关系,如某零件装配后存在干涉,就需对该零件及其相关联的零、部件结构进行修改[5],由此可能会引起整个装配模型的失败。采用自顶向下的设计方法即先进行机构的草绘布局、关联数据、构建运动骨架,再依附实体、拆分实体、自动装配。实现了从整体布局到各个零部件的装配设计[6]能够将设计数据从原理记事本向装配结构传递,再传递给各个零件,保证装配结构的整体数据关联性。利用运动骨架可以进行整个机构的运动仿真,分析机构在运动过程中的极限位置与方案的可行性[7]。但自顶向下的设计方法只能对机构的整体结构进行大致的构建,而零件的具体结构细节设计相对繁琐。此外,采用自顶向下的设计方法拆分实体进行自动装配后组件是刚性连接,不满足机构的运动特性。因此,本文基于Creo3.0软件将自顶向下和自底向上的设计方法结合运用,进行了液压升降平台结构的快速设计。在满足机构工作和合理运动要求的前提下,对关键零件尺寸参数进行优化,使设计的机构更加紧凑、减少生产成本、缩短研发周期、保证机构设计的安全性。

1 液压升降平台的结构设计

1.1 骨架模型的构建与实体依附

骨架模型分为标准骨架和运动骨架,可以集中提供设计数据、零部件位置自动变更、减少不必要的父子关系、可以任意确定零部件的装配顺序、改变参考控制。骨架模型是根据装配内的上下关系创建的特殊零件模型[8],其作为第一个元件放置在装配体中,控制着装配结构和尺寸。零件的构建参考主体骨架,以主体骨架作为设计参考。其中,运动骨架控制装配中实体之间的运动关系。创建装配体前,可以在运动骨架中进行运动仿真与干涉检验,检测机构的基本结构和运动是否达到要求。

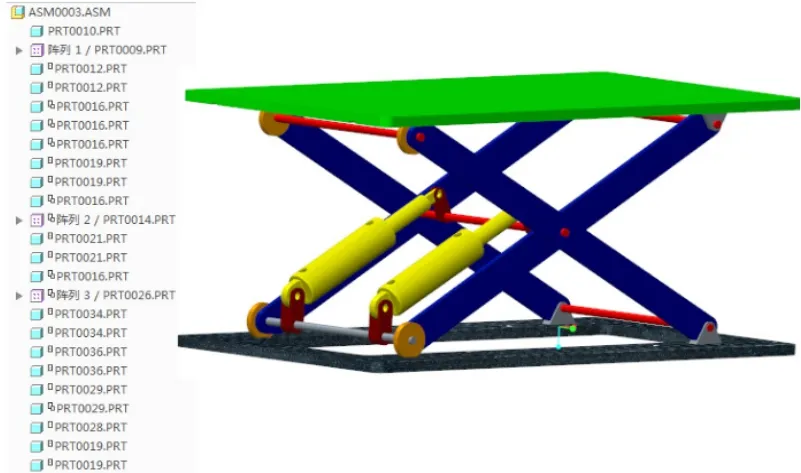

在骨架模型草绘好后,分解总运动骨架建立单个主体骨架,定义各个主体骨架之间的运动关系,在主体骨架的参照下利用实体依附进行各个零件建模。建模后的液压升降平台如图1所示。

1.2 整体机构的拆分与重新装配

图1 液压升降平台总体装配模型

依附实体后,在主体骨架的参照下创建的零件是一个复合结构,这样不利于后期单个零件的结构细化、性能分析及工程图的绘制,为了解决这一问题,需要通过发布几何与复制几何的方法进行单个零件的拆分与实体化(拆分前后的零件如图2所示),拆分后的零件根据机构运动关系采用自底向上的方法重新组装,使其满足机构运动需求,从而将自顶向下和自底向上的设计方法综合运用。重组后的装配体结构如图3所示。

图2 拆分前后的零件模型

图3 重组后的装配体模型

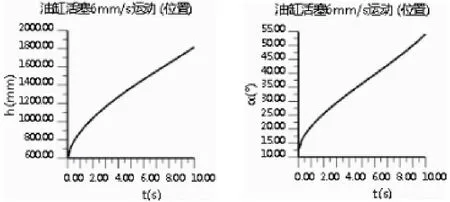

2 液压升降平台的运动仿真

在组件下定义好各个零件之间的连接关系,除滚轮和活塞杆为滑块连接,其他均为销钉连接。完成连接定义后在分析模块中通过测量指令分别测量起升最低角和平台最低位置并将其生成分析,为后续的机构分析做好准备。进入Creo3.0机构模块,在机构中为油缸定义伺服电机的参数。设置伺服电机的运动轴为活塞杆所在轴线,定义伺服电机的速度为6mm/s。建立机构位置分析。获取了平台高度行程、起升角随时间变化的趋势,结果如图4所示。其变化符合实际工况。

3 机构的结构尺寸参数优化

图4 平台的高度行程、起升角随时间变化曲线图

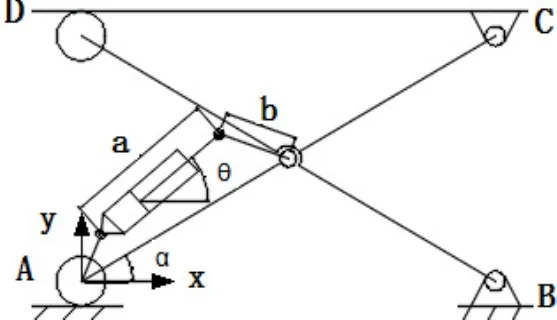

通过对液压升降平台的研究,发现影响液压升降平台性能的主要参数有升降台的起升角α、油缸轴线与水平面的夹角θ、活塞铰支座与剪叉臂中心的距离b、油缸底部铰支座与活塞顶部铰支座之间的距离a等参数有关[9],如图5所示。本文以起升角α、a、b为研究对象,分析三者与油缸推力之间的关系。

图5 液压升降平台机构简图

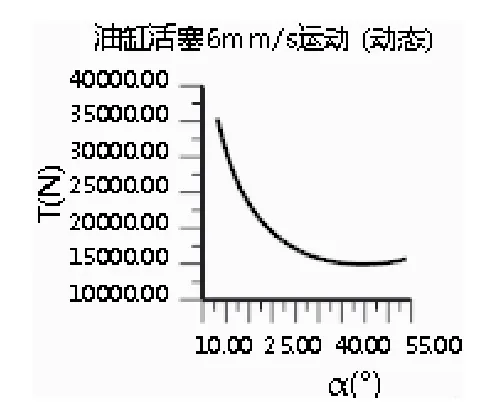

在液压升降平台工作过程中,平台起升的越平稳、震动越小越有利于确保机构运作的安全性。a与b的值决定液压升降平台起升速度变化率。平台起升速度随a与b的变化曲线如图6所示。液压系统中油缸推力决定机构是否可以支撑起负载。在推力合理值范围内,以降低液压升降平台的推力及推力的稳定变化为目标,寻找最适宜的推力,根据推力大小进行结构优化。

图6 起升速度随a、b的变化曲线

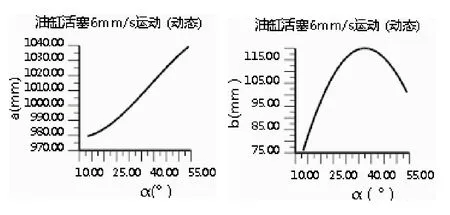

设置各个零件的密度属性,通过运动分析找到质心相对于默认坐标系在X方向的变化。对升降平台施加1吨负载,根据负载参数初选外螺纹杆头耳环式活塞杆液压缸,缸径140mm、实际行程400mm,推力、拉力满足理论计算值。在平台起升的过程中,其自身重力与负载对铰支点B产生的弯矩和与油缸的推力对B点的弯矩平衡,其中a和b的值决定了油缸推力距B点力臂大小,让活塞以6mm/s的速度运动,运行时间10s建立动态分析,由分析可得升降平台上升的过程中推力与起升角α的变化曲线如图7所示。曲线的变化趋势说明,在起升角12°(最低处)需要的油缸推力最大,在起升角为40°油缸推力最小。随着起升角逐渐增大,油缸推力由大变小再变大。在推力变化较小的范围其对应的起升角区间为20°~55°此时a和b随起升角的变化曲线如图8所示,分析可得在α变化范围内对应a、b的取值区间:a(985~1040mm),b(100~120mm)。推力最小15000N对应起升角为40°,与之对应的a为1010mm,b为118mm。在此分析的基础上对液压升降平台进行结构优化,将其关键尺寸控制在α、a、b的合理值范围内。通过改变骨架模型的layout草绘布局与实体依附特征实现对液压升降平台整体结构的快速变更。若图1液压升降平台总体的装配模型更新后,图2重组后的装配结构在模型中重新生成,结构尺寸会立即更新,使设计更加灵活。

图7 推力随起升角的变化曲线

4 结束语

图8 a、b随起升角的变化曲线

在分析液压升降平台原理和结构的基础上,将自顶向下和自底向上的设计方法综合运用对液压升降平台进行了结构设计。根据负载要求初选液压缸,此时决定油缸推力的起升角、活塞铰支座与剪叉臂中心的距离以及铰接位置粗略绘制。通过机构运动仿真与机构分析确定油缸推力T与起升角α、α与b、α与a的关系,在油缸推力合理值范围内对影响油缸推力的尺寸参数进行优化,从而实现液压升降平台的快速更新,缩短设计周期,结构紧凑,减少生产成本,保证结构设计的安全性与合理性。