基于ECAP原理对金属材料挤压及固结工艺的研究

2019-03-28

(湖北工业大学 机械工程学院,武汉 430000)

0 引言

ECAP(Equal Channel Angular Pressing,等通道转角挤压)技术以纯剪切形式在不改变横截面形状的条件下对材料引入大剪切应变,广泛应用于制备铜、铝、钛等金属及合金。众多研究者在ECAP工艺上进行创新和改进,研发出BP-ECAP,FE-ECAP,ECAP-FE,ECAPT、ECAR与ECAP-C等工艺,这些工艺实现了对铜、铝、钛金属及合金的剧烈塑性变形,获得超细晶结构,细化了晶粒并提高了力学性能。本文对ECAP原理以及基于ECAP所衍生的工艺特点进行简要探讨。

1 ECAP工艺

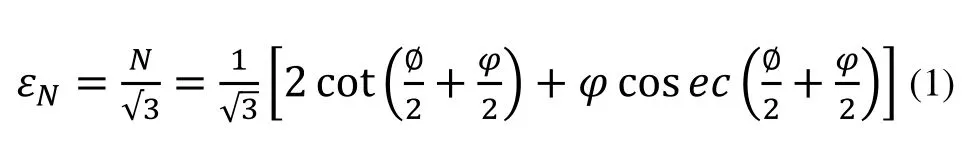

ECAP剪切原理如图1所示,其模具由两个截面相同、轴线以一定角度相交且完全连接的通道组成,两通道内交角为Φ,外接弧角为Ψ。挤压过程中,试样在压力作用下向下运动,经过两通道的交截面时,产生近似理想的纯剪切变形。由于不改变材料的横截面形状和面积,故可实现反复挤压使各次变形的应变量迭加而达到相当大的总应变量。 Iwahashi[1]对总应变量的计算提出以下公式:

图1 ECAP剪切原理图

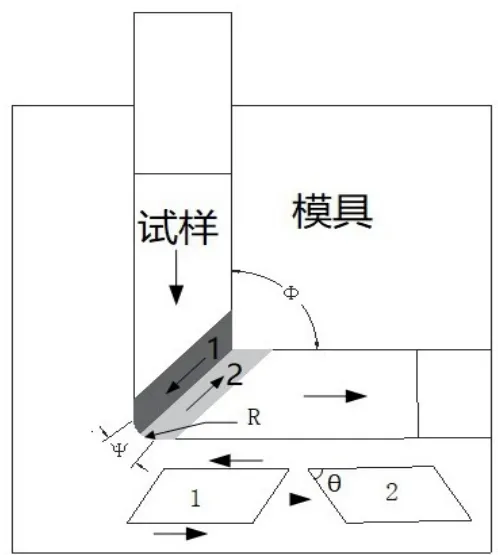

根据等式(1)可知,应变值随内外角的增加而减小,模具内角φ取值范围介于60°~157.5°,当φ≥90°,应变值与内角有关与外角Ψ无明显关系。Nakashima[2]采用四种不同内角90°、112.5°、135°以及157°模具于室温下,采用B路径对纯铝进行等径角挤压,不同角度及挤压道次下应变量如表1所示。

由此看出,Φ角和Ψ角的变化导致模具结构的变化,直接对试样挤压的流动方式、力和等效应力的变化产生影响,从而导致不同的微观组织和力学性能。研究表明ECAP已实现对铜、铝、钛粉末及切屑[3,4]的有效固结及对棒料的有效细化。

表1 不同角度下各挤压道次应变量

2 BP-ECAP工艺

BP-ECAP(背压等通道转角挤压)是在等通道转角挤压基础上于出口处施加背压,变形过程施加背压可有效抑制变形过程中裂纹的形成和扩散,有效降低挤压温度,使变形更均匀,晶粒得以细化。

BP-ECAP工艺已成功将铝、钛合金粉末及切屑进行固化[5~7]。Xia[5]采用BP-ECAP(Φ=90°,BP=50MPa)将纯铝粉末于100℃进行固化,单道次后实现完全固结,试样硬度和拉伸强度分别达到52.7HV和160MPa。Mcdonald[6](Φ=90°,Ψ=0°)研究显示,50MPa背压下,对Ti-6Al-4V切屑需进行高温(590℃~1000℃)多道次挤压才能消除切屑边界从而实现固结;Shi[7](模具Φ=90°,Ψ=36°)研究表明:Ti-6Al-4V切屑试样致密性随背压增加而升高,当背压由50MPa增至200MPa,其致密性由91.8%增至97.3%,而平均硬度及均匀性则无明显变化。背压对试样固化影响体现在两个阶段:第一阶段,进入通道的切屑被前压力压缩,背压导致试样在ECAP剪切之前更加致密化,500℃,背压为100MPa时,在流动平面切屑晶体三叉结处存在大量的气孔,切屑平均宽度为65.2µm,背压增至250MPa,孔隙逐渐闭合,切屑平均宽度为61.5µm;塑性变形阶段,背压100MPa、250MPa时切屑平均宽度分别为34.3±12.4um、31.3±10.2um。结果表明切屑宽度随背压的增加而减少。

3 ECAP与其他工艺结合

3.1 FE-ECAP与ECAP-FE

Paydar[8,9]提出了FE-ECAP与ECAP-FE技术,其原理图如2所示。

图2 FE-ECAP与ECAP-FE示意图[8,9]

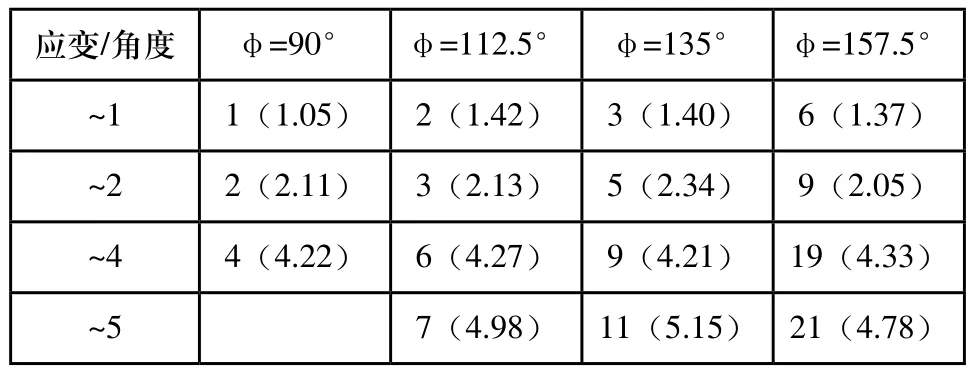

采用FE-ECAP[8]工艺,在单一通道中,试样连续经过正向挤出、等径角挤压工艺其最终得到真实应变为1.97,相较于单一ECAP应变均值1有明显提高,块体材料力学性能得以增强;而试样在ECAP-FE过程中先通过转角的剪切变形继而挤出,FE工艺为ECAP工艺提供背压,防止了表面缺陷,块状试样微观结构和力学性能都得以改善。Paydar[9]采用ECAP-FE在200℃对平均颗粒尺寸约为45um的纯铝粉末进行固结,并将其与FE、BPECAP、FE-ECAP工艺试样性能进行比较,如表2所示。

表2 FE、BP-ECAP、FE-ECAP、ECAP-FE试样晶粒尺寸及力学性能对比

相较于FE工艺,其他三种工艺试样微观组织和力学性能有所改善,FE-ECAP试样细化效果最好,BPECAP试样UTS最高,而ECAP-FE试样整体力学性能最优。

3.2 ECAPT

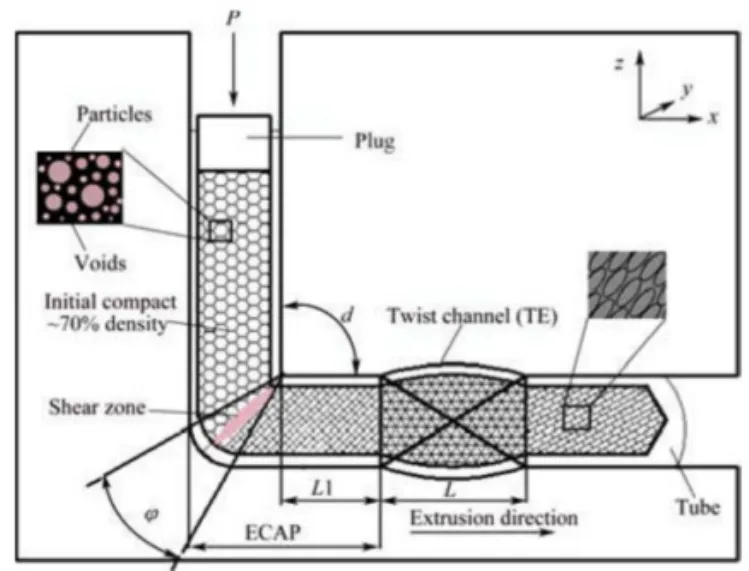

ECAPT(等径角挤扭)是在ECAP和TE两种工艺上发展而成的一种新型复合大塑性变形工艺,在传统ECAP模具挤出端型腔加工出一段麻花状带有螺旋状形槽L。变形时,材料内部将会产生很大的应变梯度,剧烈剪切塑性变形同时在试样横、纵截面发生,试样被挤出螺旋通道后维持原尺寸形状不变,可以实现一次挤压、多次剪切,极大地提高ECAP超细晶材料的制备效率. 其原理如图3所示。

图3 ECAPT示意图[1]

ECAPT工艺中,螺旋通道长度L是决定材料变形效果最重要工艺参数之一。王晓溪[10]通过模拟确定30mm为最佳值,并采用ECAPT工艺(模具Φ=90℃,Ψ=37℃)对纯铝烧结体试样进行挤压,单道次变形后,试样整体平均相对密度由0.8提高至0.98,平均晶粒尺寸约为17.1μm。李萍[11]采用 ECAPT工艺(模具Ф=90°,Ψ=37°,L=15mm),将粒度为 40.6μm的纯铝粉末进行挤压,获得平均晶粒为0.6um、平均位错角为28.36°、致密度高达 99.7%的纳米块体,而相同条件下,ECAP固化铝粉末晶粒尺寸为1.5um。相比ECAP,ECAPT 制备材料具有更大且均匀的有效应变,晶粒细化能力更强、孔隙更小。

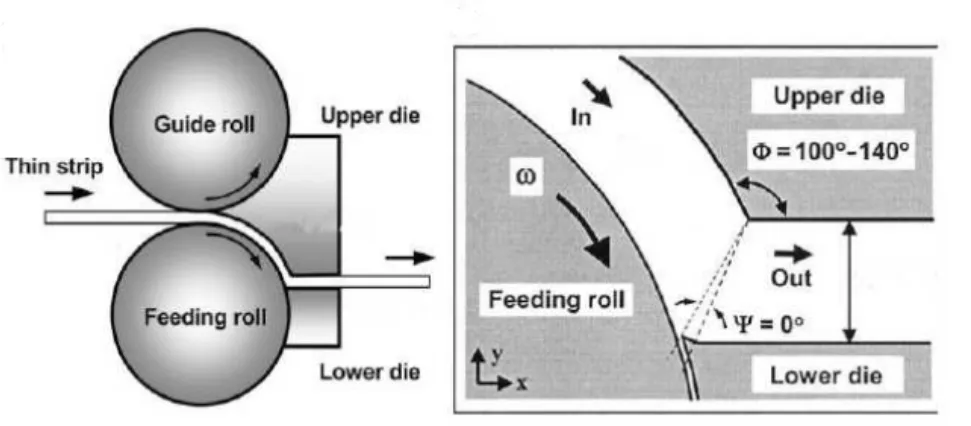

3.3 ECAR与ECAP-C工艺

ECAR(等径角轧制)工艺原理如图4所示。经轧辊间产生变形的板材在通过ECAR后,在变形区域产生剪切变形,同时板材受压应力作用,还存在拉伸和压缩变形。Nam[12]采用ECAR工艺(Ψ=0,Φ=120°)将7050Al合金板材进行挤压,6道次后,平均晶粒尺寸由初始30um细化为600nm且伴有高度位错。仇治勤[13]采用通道夹角为105°、内侧倒角半径为2mm的ECAR模具,成功制得表面质量良好AM60镁合金板材。试样沿轧向和横向的抗拉强度由轧制前的222MPa和268MPa 增加至372MPa和380MPa;屈服强度由156MPa和188MPa 增加至260MPa和265MPa;断裂延伸率沿轧制方向由9.5%增加到12%。

图4 ECAR工作原理示意图

Raab[14]提出的ECAP-C(连续等通道转角挤压)工艺是将ECAP和Conform相结合,其基本原理如图5所示。

图5 ECAP-C原理图

装置中心旋转轮带有凹槽,与凹槽三面相接触的工件被固定约束模具限制在凹槽内,受摩擦力驱动,随轮进行旋转运动,当工件随轮槽转过四分之三圆周后,固定约束模在堵头处阻挡住工件并迫使其在剪切作用下转过一定角度,实现连续等通道转角挤压。D.V[15]采用ECAP-C工艺于200℃对直径为12mm纯钛分别进行1、2、4、6、8、10道次挤压,研究表明:经6道次挤压后,初始晶粒为25um的晶粒细化为平均晶粒尺寸约为200nm的大角度晶界等轴晶,屈服强度及极限强度为973MPa、1020MPa,相较于挤压前分别提高了55.68%、34.21%,延展率为13.7较之前有所下降,经8、10道次之后力学性能基本持平,无明显变化。

4 结论

ECAP是制备块状超细晶材料的有效工艺,由其衍生的其他工艺通过对挤压转角进行一定改进,已成功实现对铜、铝、钛金属的有效细化及固结,且材料表现出优良的力学性能,但仍旧存在一定问题:BP-ECAP、FE-ECAP、ECAP-FE等工艺所制得块体材料长度有限;ECAR工艺,板材在模具通道内容易发生失稳从而导致板材弯曲乃至断裂;ECAP-C由于提供挤压力有限,很难制备大截面块体材料。因此,开发大块材料ECAP变形模具及工艺以进一步提高细化晶粒效率,并使ECAP固结金属粉末、碎屑更好适用工业生产,得到更高应变量是未来ECAP发展方向。