柔性有机硅气凝胶复合材料的制备及性能研究

2019-03-28姚鸿俊朱召贤董金鑫龙东辉

姚鸿俊 王 飞 朱召贤 董金鑫 龙东辉

(1 华东理工大学,化学工程联合国家重点实验室,上海 200237)

(2 中国空间技术研究所,北京 100074)

文 摘 以甲基三甲氧基硅烷(MTMS)和二甲基二甲氧基硅烷(DMDMS)为前驱体,通过溶胶-凝胶、常压干燥制备出柔性有机硅气凝胶,研究了MTMS与DMDMS的摩尔比对其化学组成和微观结构的影响;采用莫来石纤维毡作为增强体,制备出密度为0.25 g/cm3的柔性有机硅气凝胶复合材料。实验结果表明,所制复合材料具有优异的热稳定性,其室温热导率在0.03W/(m·K)以内;当MTMS和DMDMS的摩尔比为3.8∶1.2时,复合材料的均匀伸长率达3.6%、残重率达82.4%;复合材料经高温处理后,有机硅气凝胶转变为无机SiO2气凝胶,较好地保持煅烧前的微观形貌和隔热性能;通过500 s石英灯静态加热,发现复合材料的表面有陶瓷化反应,厚度方向无收缩,背部温升81℃,表现出烧蚀/隔热的双重特性。

0 引言

SiO2气凝胶是一种具有微纳米网络结构的固态物质,具有高比表面积、低密度、低热导率等特性,在隔热[1-6]、电学[7]、光学[8-9]和催化剂[10]等多个领域都有巨大的应用潜力。SiO2气凝胶通常以正硅酸乙酯(TEOS)或正硅酸甲酯(TMOS)为硅源,硅氧键结合力强,分子键活动空间狭小,因此很容易发生脆性断裂,导致制备出的气凝胶柔韧性较差,强度较低。此外,在制备过程中往往需要超临界干燥,这也大大增加了制造成本。

有机硅气凝胶是将甲基、乙基等有机基团替代硅烷中原有的甲氧基或乙氧基形成的气凝胶,既可以通过引入有机基团增加分子链间的空间,赋予气凝胶柔性[11],又可以部分取代凝胶骨架中相邻的羟基,减少在常压干燥时的不可逆收缩[12]。最初,NAGARAJA D.HEGDE[13]和吴文军[14]等以甲基三乙氧基硅烷(MTES)为单一硅源,甲醇为溶剂,采用酸碱两步法制备了具有优良柔性的有机硅气凝胶。由于位阻作用限制了气凝胶颗粒的长大,因此,二功能基硅烷的引入可以使聚合程度进一步降低,有利于获得更具有柔性的气凝胶。后来,GEN HAYASE[15]等分别选用了甲基、乙烯基、3-巯丙基、苯基、3,3,3-三氟丙基等有机基团取代原有甲氧基的一个或两个,采用二、三功能基硅烷共同前躯体体系,通过表面活性剂用来控制相分离,制备出柔性有机硅凝胶。但是,纯有机硅气凝胶强度低,不易加工,很难应用于实际工程中。

有机硅复合材料是一种常见的烧蚀材料。近年来,美国NASA Ames研究中心发展出一种低密度柔性有机硅复合材料,即有机硅浸渍可重复使用陶瓷烧蚀体(SIRCA)。SIRCA是以RTV有机硅树脂为基体、低密度陶瓷纤维预制体为增强体,通过部分浸渍工艺得到的多孔烧蚀材料。该复合材料浸渍的有机硅树脂含量可控,分布均匀,其密度在0.22~0.33 g/cm3之间,能够满足低热流密度(200W/cm2以内)的防隔热需求。SIRCA曾应用于火星探路者飞行器以及“漫游者”火星探测器。另外,还被用在X-34飞行器的翼前沿和鼻锥部位[16]。基于SIRCA良好的服役表现,德国Kistler公司已经选用它作为K-1重复使用运载火箭的鼻锥和其他高温区域热防护材料。

本文结合传统有机硅树脂烧蚀防热和气凝胶优异隔热的性能特点,制备出一种有机硅气凝胶复合材料。将有机硅单体通过溶胶-凝胶反应、常压干燥技术,制备得到柔性的有机硅气凝胶;进一步以莫来石纤维毡为增强体,制备出尺寸为100 mm×100 mm×10 mm的柔性有机硅气凝胶复合材料。基于有机硅气凝胶在分子链上既存在有机基团又含有无机基团的结构特性,期待其具有有机材料烧蚀和无机材料隔热的双重性能。

1 实验

1.1 材料制备

有机硅溶胶的制备:将硅烷、水、醋酸、尿素、十六烷基三甲基氯化铵(CTAC)均匀混合,其中MTMS与DMDMS的摩尔比有5.0∶0、3.8∶1.2、3.4∶1.6、3.0∶2.0四种,完全溶解后剧烈搅拌0.5~1 h后得到有机硅溶胶。

有机硅气凝胶的制备:将溶胶置于80℃环境下凝胶老化24 h,之后用60℃水浸泡24 h,再用60℃异丙醇洗涤3次,每次间隔8 h,最后在常温常压下干燥72 h得到气凝胶样品,分别标记为X=0、X=1.2、X=1.6、X=2.0。此处,0、1.2、1.6、2.0分别表示DMDMS在两种硅烷中所占份数。

有机硅气凝胶复合材料的制备:将4种溶胶分别倒入装有尺寸大小为100 mm×100 mm×10 mm的莫来石纤维的模具中,使其完全浸渍纤维,其他制备过程与气凝胶相同,将所制备的4种复合材料分别记为XF=0、XF=1.2、XF=1.6、XF=2.0。

1.2 测试仪器

采用扫描电子显微镜观察样品的微观形貌(SEM,NOVA Nano 450,FEI);使用红外光谱仪对样品的化学键进行分析(FTIR,Spectrum 100,Perkin Elmer);利用光谱仪观察样品的固体29Si核磁共振谱(Avance-300,Bruker)。使用热重分析仪分析样品在空气和氮气中的热稳定性(TG,SDT Q600);采用热流导热仪测试样品(厚度方向)的室温热导率(HFM 436,Netzsch);用电子万能试验机测试样品的力学性能(Instron 3367)。

1.3 测试标准

扫描电镜:化学纤维微观形貌及直径的测定扫描电镜法GB/T 36422—2018;红外:红外光谱分析方法通则GB/T 6040—2019;热导率:绝热材料稳态热阻及有关特性的测定热流计法标准GB/T 10295—2008;拉伸强度:纤维增强塑料拉伸性能试验方法GB/T 1447—2005。

2 结果与讨论

2.1 有机硅气凝胶的制备和结构分析

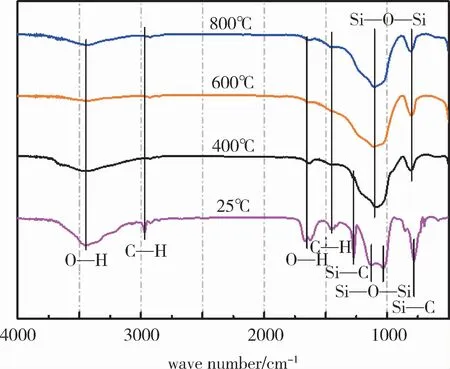

MTMS和DMDMS在酸性环境下水解为高活性产物,在碱性环境下缩合生成新的网状或笼状结构,DMDMS以其特有的二官能链节与MTMS以化学键相连,生成有机硅预聚体,通过表面活性剂控制相分离,常压干燥后,最终获得块状的柔性有机硅气凝胶。由图1(a)可以看出,有机硅主要的键为Si—O—Si键,出现在1 033和1 131 cm-1两处。781和1 274 cm-1的峰对应于Si—C键,甲基中的C—H键的峰出现在1 410和2 970 cm-1,而O—H键的峰出现在1 622和3 427 cm-1。如图所示,Si—O—Si,Si—C,C—H键吸收峰强度随着X值从0增加到2.0出现上升趋势。Si—O—Si键的增加表明气凝胶中有更多的二官能团有机硅的交联。在图中还能注意到,在大约800 cm-1处有一个新的峰(DMDMS中新的Si—C键)出现在X=1.2、X=1.6和X=2.0样品中,且峰的强度逐渐上升。

由图1(b)可看出,X=0的图谱显示出气凝胶在-56.7×10-6(T2)和-65.9×10-6(T1)的两处共振峰。这些峰值分别代表了CH3Si(—O)2(—OH)和CH3Si(—O)3两种结构。由于只存在一点未反应的羟基,所以T2的比例较低。X=1.2、X=1.6和X=2.0的图谱在-1.25×10-5(D1)和-2.09×10-5(D2)显示出两个新的峰,它们分别来自DMDMS中的(CH3)2Si(—O)(—OH)和(CH3)2Si(—O)2两种结构。这些都可归因于DMDMS嵌入MTMS基气凝胶的结构中。

图1 不同MTMS/DMDMS比例下有机硅气凝胶微观结构表征Fig.1 Microstructure of silicone aerogels prepared at different MTMS/DMDMS ratios

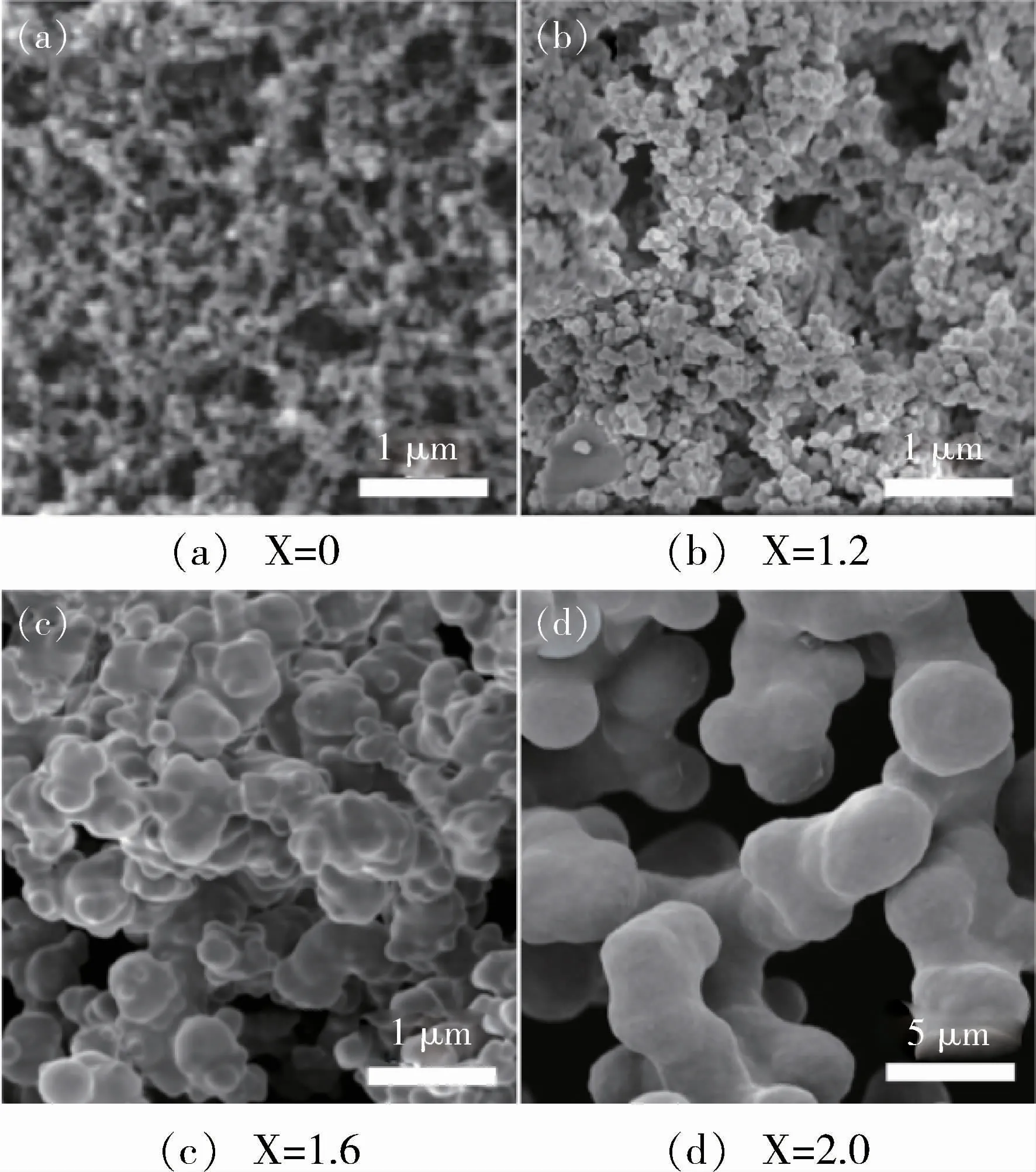

图2是所制备的有机硅气凝胶的SEM图。

图2 有机硅气凝胶的SEM图Fig.2 SEM images of silicone aerogels

图2可以看出,X=0的样品中,由于只含有MTMS,所以形成了粒径极小的气凝胶,随着DMDMS的添加,气凝胶颗粒逐渐变大,进一步结合图3(相应的气凝胶粒径分布)可知,只含有MTMS形成的气凝胶平均粒径最小,约32 nm;而随着DMDMS的添加气凝胶颗粒逐渐提升至4 290 nm。由于MTMS具有三个官能团,当它们相互交联形成三维网络空间结构时,粒径只能生长到几十纳米就发生链终止反应,阻止颗粒进一步生长;而引入含有二个官能链结的DMDMS后,空间结构能进行二维的拓展,使得链增长反应得以延续;但粒径并不能无限制的增长,当DMDMS在有机硅中的含量大于50%以后将无法获得气凝胶,只能生成一些沉淀。

图3 有机硅气凝胶粒径分布图Fig.3 Particle size distribution of silicone aerogels

2.2 有机硅气凝胶复合材料的制备及形貌

图4为复合材料的制备工艺图。

图4 复合材料的制备工艺图Fig.4 Preparation of composites

如图4所示,将有机硅溶胶浸渍低密度莫来石纤维毡,经过溶胶-凝胶反应、常压干燥后,得到柔性有机硅气凝胶复合材料。干燥过程中,复合材料无明显的体积收缩。随着MTMS和DMDMS的比例由5∶0变化到3∶2,即XF的值由0增加到2.0时,复合材料的密度几乎不变,维持在0.25 g/cm3左右。由图5是有机硅气凝胶复合材料的SEM图可见,纤维的引入没有影响气凝胶颗粒的生长,其粒径和形貌与之前纯气凝胶基本一致;气凝胶颗粒与纤维之间具有良好的界面结合,进而有效地提高了复合材料的力学性能。

图5 复合材料的SEM图Fig.5 SEM images of composites

2.3 有机硅气凝胶复合材料的力学性能

图6为复合材料的平面拉伸应力-应变曲线,相应结果列于表1。随着XF的值逐渐增加至2.0,复合材料的拉伸强度从2.03 MPa降至0.57 MPa,而均匀伸长率先从2.5%上升至3.6%,随后降低到1.8%。与此同时,由于XF值的增加,在到达屈服点后的应力下降速度逐渐变慢,这意味着材料柔性的增加。

图6 复合材料的平面拉伸应力-应变曲线Fig.6 Plane tensile stress-strain curves of composites

结合图6和表1中可以看出,引起复合材料力学性能变化的主要原因是因为填充在纤维之间的气凝胶粒径的不同。随着气凝胶粒径增大到一定程度,其比表面积逐渐减小,气凝胶与纤维之间的接触面积和界面结合力减小,因此随着外界应力的施加,复合在更小的应力下屈服。而粒径的增大使得颗粒之间的孔隙有所增大,这使得气凝胶有更多的活动空间,导致复合材料更有柔性,在更大的应变下屈服。但随着气凝胶粒径进一步增大时,界面结合力的影响远远大于空间结构的影响,这使得复合材料的拉伸强度和均匀伸长率都出现下降趋势。

表1 复合材料的物理性能参数Tab.1 Physical properties of com posites

2.4 有机硅气凝胶复合材料的热稳定性

图7为复合材料在氮气和空气氛围中的TG曲线,表2总结了TG曲线中特征数据。在氮气氛围下,随着XF的值从0增加到2.0,复合材料的Tonset2d从510℃下降至390℃;而残重率从67.9%增加到82.4%,再缓慢下降至74.1%。这是因为只含三功能度MTMS时,由于位阻过大,受热后难以形成稳定的环状结构,质量大多以低分子挥发物损失掉[17]。随着DMDMS的加入,位阻逐渐减小,使得有更多环状低聚硅氧烷生成,导致了更高的残重率。但DMDMS过多引入后,结构中多余的DMDMS在390℃时开始裂解出低分子挥发物,导致热稳定性和残重率下降。

在空气氛围中,随着XF的值从0增加到2.0,和残重率都出现一个缓慢的下降趋势,分别从440℃变为375℃,从95.2%降到90.6%。在高温空气氛围中,有机硅会发生热氧老化[18],即有机侧链的深度氧化,释放出小分子量的气体(水和二氧化碳),从而导致质量损失,一般在350℃时开始发生。由于DMDMS侧链比MTMS多一个甲基,随着DMDMS含量逐渐增加,被氧化的甲基数量增多,使得残重率略有下降。随着DMDMS过多的引入,除了被氧化的甲基数量增多之外,加之气凝胶分子结构内部的不稳定,使得材料的热稳定性残重率有了极大幅度的下降。

图7 复合材料的热重分析Fig.7 TGA of composites

表2 复合材料在氮气和空气氛围中的热重分析结果Tab.2 TGA results of composites in nitrogen and air

2.5 复合材料热处理前后的性能变化

图8是XF=1.2样品在空气氛围热处理前后的FTIR光谱图。热处理后,1 033和1 131 cm-1两处的有机硅Si—O—Si键吸收峰消失,而在和1 089 cm-1两处出现了无定形SiO2的吸收峰。此外,Si—C和C—H等有机功能团典型特征峰消失,表明有机硅转变为无机的SiO2形态。图9是复合材料热处理前后的微观形貌。热处理后,气凝胶与纤维毡之间继续保持了良好的界面结合,只是形成的颗粒之间出现了一定程度的粘连和熔并现象。

图8 热处理前后XF=1.2的FTIR光谱图Fig.8 FTIR spectra of XF=1.2 before and after calcination

图10(a)记录了不同复合材料的室温热导率。在室温下,传热主要以固态热传导为主,四种复合材料的热导率差别不大,均维持在较低的水平[0.027~0.030W/(m·K)]。如图10(b)所示,复合材料XF=1.2经过热处理后,由于无机SiO2气凝胶是热的不良导体,其热导率比有机硅气凝胶略低,所以随着材料中的有机硅逐渐转变为无机SiO2,其室温热导率值稍有降低,从0.030 W/(m·K)下降到0.028 W/(m·K),展现了良好的隔热性能。

2.6 复合材料的静态热考核

图10 复合材料的室温热导率Fig.10 Thermal conductivity under room temperature of composites

模拟某弹道热环境对有机硅气凝胶纤维复合材料进行静态加热考核,最高冷壁热流为496 kW/m2、热壁热流为322 kW/m2、总加热量14.9 MJ/m2、总加热时间为500 s,复合材料背部无金属板支撑,热电偶与复合材料背部直接接触。图11为复合材料XF=2.0的背温-时间曲线,复合材料背面温升为81℃,防隔热性能优异。材料表面光滑平整,表面明显变硬,厚度方向无收缩。进一步对加热后的材料表面进行SEM分析,结果如图12所示。表面气凝胶的有机成分完全氧化,无机成分熔并成较致密的片状结构,且与纤维之间紧密连接,对应于有机硅的陶瓷化反应。因此,由于有机硅气凝胶复合材料的有机烧蚀特性和纳米孔隔热特性,使得其具有防隔热一体化功能,在中低热流、低剪切、长时间有氧加热环境下,具有较好的应用潜力。

图11 XF=2.0的石英灯考核背部温升-时间曲线Fig.11 Back temperature rise-time curves of quartz lamp heating of XF=2.0

图12 XF=2.0经石英灯考核后的SEM图Fig.12 SEM images after quartz lamp heating of XF=2.0

3 结论

以MTMS和DMDMS两种有机硅为前驱体,通过常压干燥技术,制备出柔性有机硅气凝胶;进一步以低密度纤维毡为增强体,制备出柔性有机硅气凝胶复合材料,分析了材料的力学性能、热稳定性、隔热性能以及石英灯静态防热性能。主要结论如下:

(1)改变MTMS和DMDMS比例能够有效调控气凝胶的网络结构,随着DMDMS比例的增加,气凝胶的平均粒径从32 nm上升至4 290 nm;

(2)以低密度莫来石纤维毡为增强体,制备出密度在0.25 g/cm3的有机硅气凝胶复合材料,其拉伸强度在0.5~2 MPa、均匀伸长率在1.8~3.6%之间随DMDMS比例可调;

(3)有机硅气凝胶复合材料室温热导率在0.03 W/(m·K)以内;经800℃空气煅烧后,有机相转化为无定形SiO2颗粒结构,复合材料的热导率有所下降,表现出优异的隔热性能;

(4)有机硅气凝胶复合材料经500 s石英灯静态加热后,材料表面光滑平整,出现了陶瓷化现象,厚度方向无收缩,背部温升81℃,具有防隔热一体化功能。