ZL101泵壳凝固成形工艺设计数值仿真优化

2019-03-28洪尉尉樊振中

洪尉尉 樊振中

(1 杭州职业技术学院特种设备学院,杭州 310000)

(2 北京航空材料研究院,北京 100095)

0 引言

铝合金比强度高、耐蚀性、加工性能优异[1-4],凝固成形可实现结构部件的一体化成形制造,提高结构部件的整体刚度,减少部件连接装配数量,缩短产品的研发周期[5-6]。一体化轻量结构设计目前已成为轨道交通、化工船舶、航天航空等装备制造领域的研究热点。

ZL101合金为Al-Mg-Si系铸造合金,应用最为广泛。工艺流动性能优异,通过在合金中添加Mg、Ti以期提高合金的综合力学性能。与传统铸造工艺设计的“试错法”相比,对凝固充型采用FDM/FEM数值仿真计算,可借助计算机对凝固充型流动场、温度场、固相场进行仿真预测,缩短工艺设计周期,提高产品的工艺出品率,改善并提高铸件内部的冶金质量,目前已成为铸造工艺设计的主流模式[7-14]。

本文研究对象为某型火箭发动机ZL101泵壳铸件,泵壳铸件壁薄且为拐角结构,在凝固成形过程中如浇注工艺设计不合理,易在拐角部位产生疏松、热裂缺陷,研制难度较大。FDM有限差分仿真方法温度场求解速度较快,且精度也较高,但流动场求解计算速度较慢,且计算精度较差;因此目前多采用FEM有限元仿真方法对凝固冷却过程进行求解计算,可明显缩短产品的研制周期,提高产品的研制合格率,Pro-Cast有限元仿真计算软件为目前使用范围最广的FEM仿真计算软件。本文借助Pro-Cast软件完成了两种不同凝固成形工艺下充型流动场与凝固温度场的对比计算,结合仿真计算优化结果完成了ZL101泵壳铸件的凝固成形工艺设计参数优化,通过本体剖切与打压测试考核了铸件的性能指标,可为航天火箭发动机用铝合金铸件的工程化应用提供设计参考。

1 实验

1.1 材料

表1所示为ZL101铝硅铸造合金的化学成分。铸锭的熔化采用电阻熔化炉,坩埚容量为500 kg,添加新疆众和生产的高纯铝锭(99.99wt%)升温至740℃直至完全熔化,升温至780℃加入氟钛酸钾,降温至735℃加入Al-12Si、高纯Mg锭(99.99wt%),降温至725℃通入Ar气、C2Cl6进行精炼除气15min,静置10 min后降温至710℃进行浇铸。ZL101合金T5热处理按照HB963—2005标准执行,热处理工艺参数见表2。固溶处理由成都宏德WJT-580井式固熔炉完成(温控精度为±5℃,峰值温限为800℃),时效处理由保定精工ETD-24LS型数控时效炉完成(温控精度为±3℃,峰值温限为450℃)。T5热处理完成后切取本体试样并加工成标准Φ5mm力学性能测试试样,见图1。力学性能实验由ETS-120KN试验机完成,夹头移动速度为1.8 mm/min。压力测试由学院自行设计的压力测试设备完成,压力测试介质为室温水,压力测试载荷最高值为20 MPa。

表1 ZL101铝合金化学成分Tab.1 Chem ical com ponent of ZL101 alum inium alloy w t/%

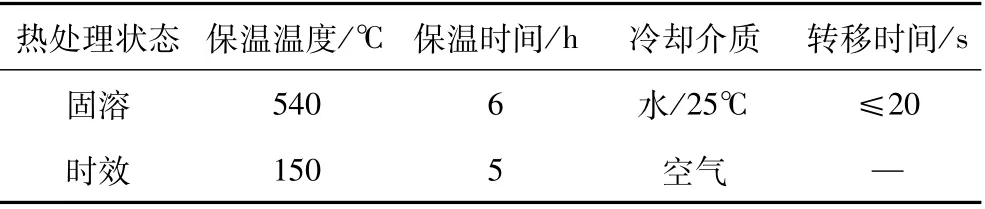

表2 ZL101-T5热处理工艺参数Tab.2 T5 heat treatment parameters of ZL101 alloy

图1 力学性能拉伸试样示意图Fig.1 Schematic diagram of tensil specimen formechanical properties testing

1.2 凝固成形工艺设计

ZL101泵壳三维结构与浇铸系统设计见图2。三维尺寸为314 mm×248 mm×586 mm,壁厚最厚为52 mm,最薄为8 mm,平均为12 mm。泵壳为HB962—2001Ⅱ类铸件,材料状态为T5,本体试样要求抗拉强度≥300 MPa,屈服强度应≥245 MPa,延伸率应≥3.5%。铸型材料选择为呋喃树脂自硬砂,黏结剂为Betla-24型呋喃树脂,添加量占硅砂总重的1.2%~1.5%,硅砂粒度为75~109μm,涂料为Gsteu-36型耐高温涂料。ZL101泵壳需进行耐压测试,测试压力为3.5 MPa,压力测试时间为15 min,压力测试期间压降不高于2%。

图2 ZL101泵壳结构与凝固工艺设计图Fig.2 Structure and solidification process design of ZL101 pump casting

ZL101泵壳设计了底注式与立注式两种浇铸系统,底注式浇铸系统中,直浇道直径为Ф16 mm,高度为426mm,拔模斜度为1.8°;横浇道宽度为46mm,高度为38 mm;缝隙浇道直径为Ф15mm,高度为332 mm,拔模斜度为1.5°;内浇道截面尺寸为46 mm×12 mm,工艺出品率为54%。立浇式浇铸系统中,直浇道直径为Ф18mm,高度为684mm,拔模斜度为1.2°;横浇道截面尺寸为48 mm×22 mm,内浇道截面尺寸为32 mm×14 mm,工艺出品率为68%。

2 数值仿真计算结果分析

2.1 充型流动场

图3所示为两种浇铸系统的FEM网格剖分示意图。浇注系统网格剖分尺寸为4 mm,砂箱吃砂量设计为80 mm,网格剖分尺寸为10 mm;图3(a)所示网格剖分数量为336 842,图3(b)所示网格剖分数量为246 237。

图3 网格剖分示意图Fig.3 Schematic diagram ofmeshing system

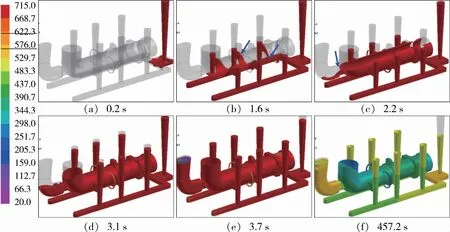

由图4所示底注式浇铸系统充型流动场的FEM数值计算结果可知,底注式浇注系统下ZL101合金熔体自缝隙浇道与内浇口对树脂砂型腔进行熔体充填,浇注初期熔体流动高度落差较大,见图4(b)箭头位置所示。当充型至2.2 s时,泵壳已完成约50%的体积充填,随着充型过程的持续进行,合金熔体逐步对冒口区域进行充填,凝固末期在冒口的补缩下逐序凝固,见图4(f)。立注式浇铸系统充型流动场FEM数值计算结果见图5,相比之下,立注式浇铸系统下合金熔体在充型初期高度落差较大,易形成紊流,同时在型腔内部卷入一定量的气体,见图5(b)箭头位置所示。随着充型过程的持续进行,合金熔体自上、下内浇道同时对型腔进行体积充填,充型初期卷入的气体得不到有效的排出,不断被包裹在熔体内部,如图5(c)(d)所示。当充型至0.72 s时,泵壳已基本充填完毕,汇聚在铸件顶部的气体被合金熔体包覆,直至铸件最终凝固完毕。

图4 充型过程FEM仿真计算结果Fig.4 FEM simulation results of filling process

图5 充型过程FEM仿真计算结果Fig.5 FEM simulation results of filling process

2.2 凝固固相场

底注式浇铸系统凝固固相分布FEM计算结果见图6。可知,ZL101泵壳先于浇铸系统凝固冷却,凝固固相在27.2 s时起始于铸件顶端区域,见图6(c)。随着凝固过程的持续进行,泵壳自上而下与自内向外逐序凝固,冒口在凝固末期对铸件进行了有效的熔体补缩,见图6(d)。当凝固至127.2 s时,除厚大法兰部位外,泵壳已基本凝固完毕。如图6(f)所示,ZL101泵壳在307.2 s时凝固终了。立注式浇注系统凝固固相分布FEM数值计算结果见图7。如图7(b)所见,泵壳于16.7 s开始凝固,凝固次序为自心部向两端,在顶部冒口的补缩作用下依序逐层凝固。当凝固至67.1 s时,泵壳上半部已基本凝固完毕;在93.0 s时除厚大法兰部位外,泵壳基本已实现100%的凝固。凝固末期,合金熔体在顶端冒口与直浇道的作用下,对铸件自下而上进行有效的补缩,ZL101泵壳在立注式浇铸系统下于231.1 s时凝固结束。

图6 凝固固相分布FEM仿真计算结果Fig.6 FEM simulation results of solid phase distribution

图7 凝固固相分布FEM仿真计算结果Fig.7 FEM simulation results of solid phase distribution

2.3 凝固疏松分布

图8所示为两种不同浇注系统下泵壳内部疏松分布FEM仿真计算结果。可知,与立注式浇铸系统相比,采用底注式浇铸系统,浇铸初期合金熔体充型较为平稳,充型初期卷入的气体可通过冒口进行排出,同时较低的凝固高度更易于形成逐层凝固,减少疏松冶金缺陷的数量与严重程度。如图8(a)箭头所示,ZL101泵壳铸件仅在拐角区域分布少量的疏松缺陷;当采用立注式浇注系统时,充型初期卷入树脂砂型腔的大量气体得不到有效的排出,被大量包裹在铸件内部,凝固结束时在铸件内部形成较为严重的疏松与缩孔冶金缺陷,见图8(b)箭头位置所示。图8(c)所示为ZL101泵壳设计初期选用立注式浇铸系统生产的产品。

图8 凝固疏松FEM仿真计算结果Fig.8 FEM simulation results of solid shrinkage

表3所示为研制阶段分别采用不同浇注工艺下ZL101泵壳铸件的产品质量统计结果。可知,与底注式浇铸系统相比,虽然立注式浇铸系统工艺出品率提高了14%,但研制阶段采用立注式浇铸系统进行产品生产时,合格率仅为30%,ZL101泵壳铸件内部多存在夹渣、疏松与气孔冶金缺陷;选用底注式浇铸系统生产时,产品合格率由30%提高至80%,提高了约160%,改善效果显著。

表3 ZL101泵壳铸件产品质量统计结果Tab.3 Product quality statistics results of ZL101 pum p casting

图9所示为不同浇铸系统下ZL101泵壳铸件内部冶金质量X光无损检测结果。对比图9(a)可知:当选用立注式浇铸系统时,由于充型初期大量气体被包裹在型腔内部,无法得到有效的排出,凝固结束时ZL101泵壳铸件内部可见大量的气孔冶金缺陷,见图9(b)箭头位置所示。

图9 ZL101泵壳铸件X光探伤结果Fig.9 X-ray detection results of ZL101 pump casing

3 力学性能与压力测试

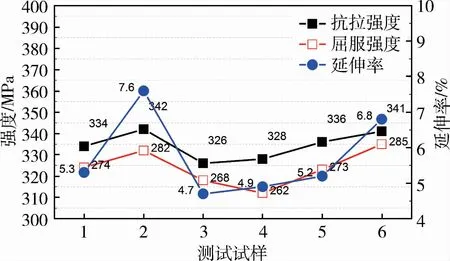

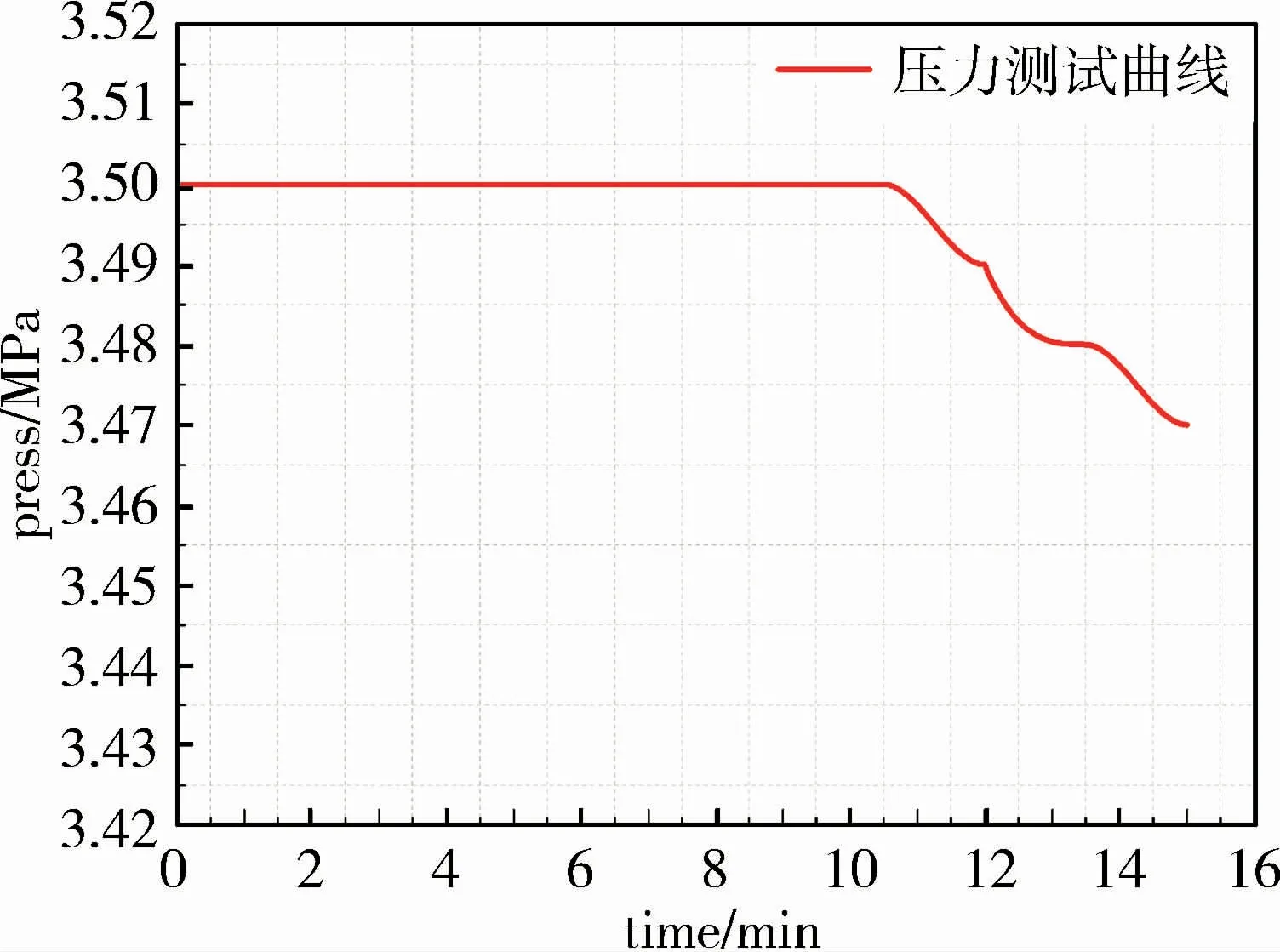

ZL101泵壳铸件T5态本体试样力学性能测试结果见图10。可知,ZL101泵壳选用底注式浇铸系统经T5热处理后本体试样抗拉强度最大值为342 MPa,最小值为326 MPa;屈服强度最大值为285 MPa,最小值为262 MPa;延伸率最大值为7.6%,最小值为4.7%,均满足了HB962—2001Ⅱ类铸件的技术指标要求。图11所示为ZL101泵壳铸件压力打压测试结果。可知:ZL101泵壳铸件在15 min压力测试期间,最低压力为3.47 MPa,最大压降为0.85%,低于设计要求的2%,满足了技术指标的要求。

图10 力学性能测试结果Fig.10 Mechanical properties of bulk samples

图11 ZL101泵体压力测试结果Fig.11 Pressure test results of ZL101 pump casting

4 结论

(1)本文借助Pro-Cast软件针对ZL101泵壳分别设计了底注式浇铸系统与立注式浇铸系统,并完成了两种不同浇铸系统下充型流动场、凝固固相场与疏松分布的FEM仿真计算对比分析。

(2)采用底浇式浇铸系统,合金熔体浇铸初期充型平稳,卷入树脂砂型腔内部的气体通过冒口得到了有效的排出,泵壳实现了自上而下与自内向外的逐序凝固,疏松缺陷得到了有效的控制;与立注式浇铸系统相比,产品研制合格率由30%提高至80%,提高了约160%,改善效果显著。

(3)经T5热处理后ZL101泵壳本体试样抗拉强度最大值为342 MPa,最小值为326 MPa;屈服强度最大值为285 MPa,最小值为262 MPa;延伸率最大值为7.6%,最小值为4.7%,均满足了HB962—2001Ⅱ类铸件的技术指标要求。