塔支撑件及支撑梁的校核计算研究

2019-03-27刘永科董贵菡姜海瑞

刘永科,董贵菡,姜海瑞

(1.海南中海石油码头有限公司,海南 澄迈 571924; 2.中海油安全技术服务有限公司湛江分公司,广东 湛江 524057)

按塔的内件结构分,塔可以分为板式塔和填料塔。目前,国内塔器设计标准中尚未涉及塔内件支撑结构的内容。因此,设计塔内件时,支撑件及支撑梁的强度和整体稳定性设计计算至关重要[1]。

早期的填料支撑板采用多孔板结构,最大开孔率仅为25%。气液两相逆向通过同一孔道,产生较大流动阻力,同时因平面多孔板的承载能力不佳,故显得强度不足。若为满足强度而增加板厚,则构件又过于笨重。因此,填料支撑板已不再采用多半孔结构了。

经改进后,填料支撑板采用焊接圆环支撑板、金属网支撑板及常用的栅板等结构。前两种结构的空隙率虽高,但强度较差,实际很少应用。栅板则因具有结构简单、自由截面较大、金属耗用量较小等优点而得到较普遍的应用[2]。

本文讨论填料塔支撑件(栅板)以及支撑梁(单梁或双梁)的设计计算。

1 力学模型及公式

计算栅板和支撑梁的强度时,假定栅板和支撑梁各为一承受均布载荷的两端简支的梁,略去填料对塔器的摩擦阻力。

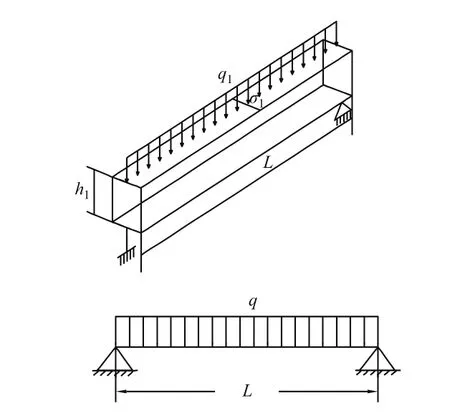

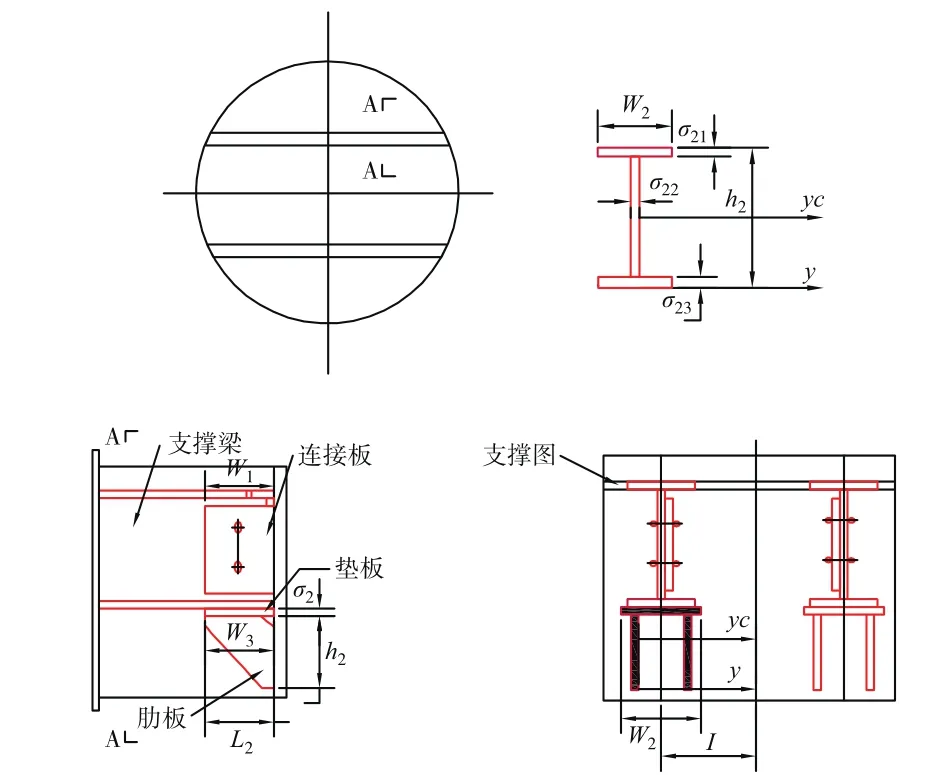

填料塔的计算模型、支撑件及支撑梁简化模型及受力情况如图1、图2所示。

图1 支撑件及支撑梁简化模型及受力情况

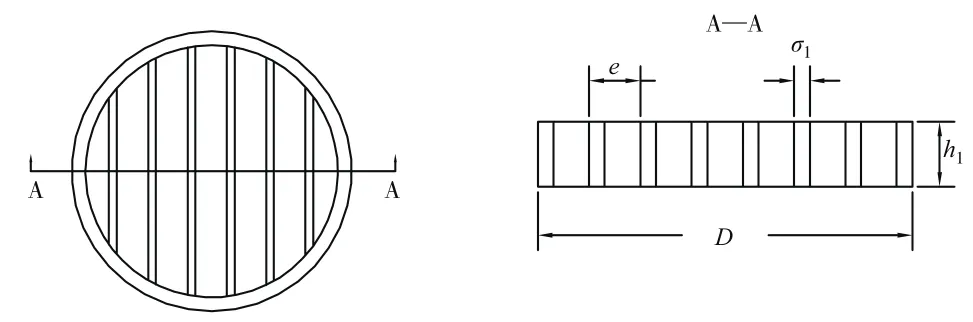

图2 支撑件图

1.1 栅板的设计计算方法

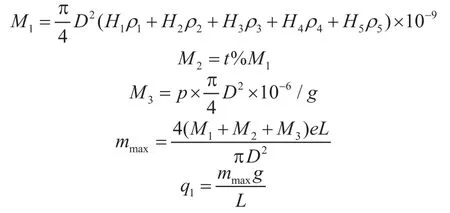

栅板的结构简图如图3所示,由材料力学理论可以简便地求出下列公式。

式中:

M1为物料的重量,kg;

D为圆筒直径,mm;

Hi为物料i堆放高度,i=1,2,…,5,mm;

ρi为物料i密度,i=1,2,…,5,kg/m3;

M2为物料的吸附重量,kg;

t为物料的吸附容量,%;

M3为由于压差造成的支撑件所受的附加载荷,kg;

p为气体通过物料的压差,MPa;

mmax为每根支撑件承受的最大重量,kg;

q1为每根支撑件承受的均布载荷,N/mm;

f1为支撑件的最大挠度,mm;

Ix为支撑件的惯性矩,mm4;

E为支撑件的弹性模量,N/mm2;

[f1]为支撑件允许的最大挠度,mm;若f1≤[f1],则校核合格;

W3为支撑件实际的抗弯截面系数,mm3;

[W3]为支撑件所需的抗弯截面系数,mm3;[3]若W1≤[W1],则校核合格;

σmax为支撑件最大应力值,MPa;

[σ]为支撑件的许用应力,MPa;若σmax≤ [σ],则应力校核合格;

M4为支撑件总重,kg;

L为支撑件的长度(考虑支撑梁的间距),mm。

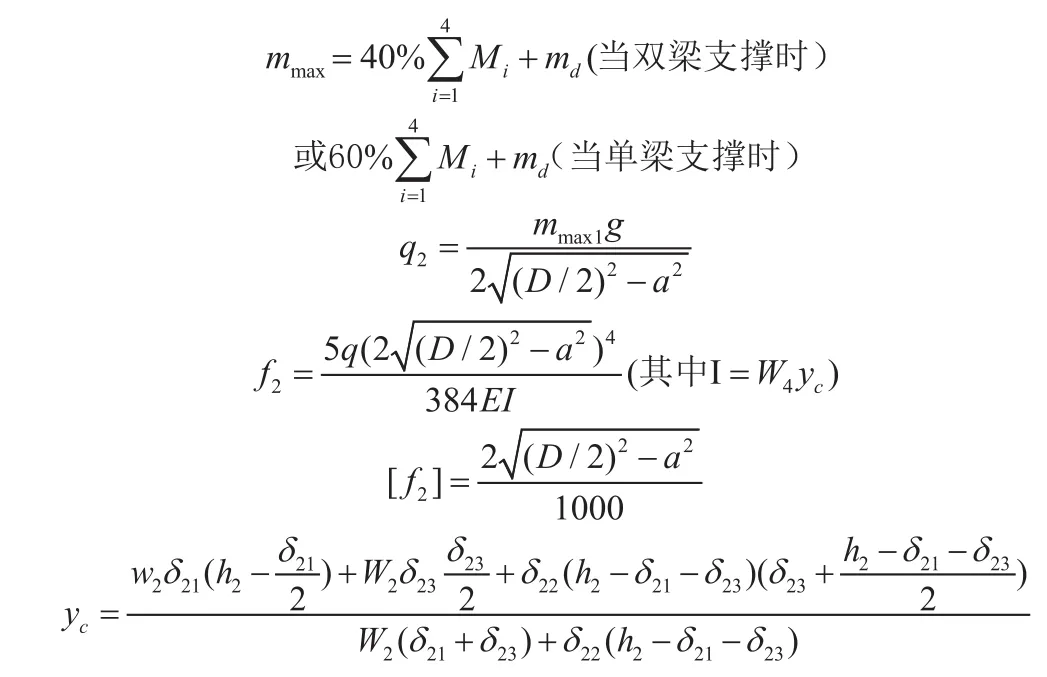

1.2 支撑梁计算方法

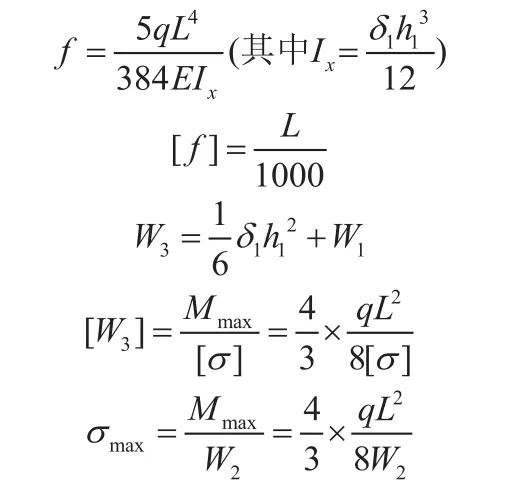

支撑梁的简图如图4所示,由材料力学理论可以简便地求出下列公式。

图3 支撑梁结构简图

式中:

mmax1为每根支撑梁承受的最大重量[4],kg;

Mi为见 1.1 中M1~M4,kg;

md为支撑梁单重,kg;

q2为每根支撑梁承受的均布载荷,N/mm;

a为支撑梁距塔中心线的间距,mm(当单梁支撑时a=0);

f2为支撑梁的最大挠度,mm;

[f2]为支撑梁所允许的最大挠度,mm;

E为支撑梁的弹性模量,N/mm2;

I为支撑梁的惯性矩,mm4;

yc为支撑梁截面形心,mm;

W4为支撑梁的实际的抗弯截面系数,mm3;

[W4]为支撑梁所需的抗弯截面系数,mm3;

σmax为支撑梁最大应力值,MPa;

[σ]为支撑梁的许用应力,MPa;

M5为支撑梁总重,kg;

n为支撑梁根数,根;

N3为每根梁每侧支撑座(如图阴影部分)所含支撑筋板个数,个;

N2为筋板的数量,个;

mmax为每根梁每侧支撑座所含支撑筋板承受的最大重量,kg;

y为每侧支撑座的形心,mm;

W5为支撑座实际的抗弯截面系数,mm3;

[W5]为支撑座所需的抗弯截面系数,mm3;

σmax为支撑座的焊缝最大弯曲应力值,MPa;

[σ]为支撑座的焊缝许用弯曲应力,MPa;

a'为支撑座焊缝计算高度,取0.7×焊缝高度。

τ为支撑座的焊缝最大剪应力,MPa;

[τ]为支撑座的焊缝许用剪应力,MPa;

σc为支撑座的焊缝的折算应力,MPa[5];

[σc]为支撑座的焊缝的抗拉强度设计值,MPa。

2 设计步骤

(1)根据塔径、载荷条件及其工作要求,选择适当的材料,确定梁的数量、截面形状和尺寸。

(2)根据本文中的公式对支撑件和支撑梁进行校核计算。

(3)满足校核条件f1≤ [f1]、W1≤ [W1]、σmax≤ [σ]和τ≤ [τ]时,校核合格。

可以根据以上推导公式,编制支撑件及支撑梁的校核计算软件,使塔器设计更加准确高效。

3 结束语

塔器的支撑件及支撑梁的强度和整体稳定性在设计计算至关重要,目前在国内塔器设计标准中没有涉及塔内件支撑结构设计的方法,笔者通过栅板设计计算公式与支撑梁设计计算公式的精确推导,并应用到支撑件及支撑梁的校核计算软件中,使塔器设计更加准确高效,并且为国内塔内件支撑结构设计方法填补了空白。