T型接头角焊缝几何特征对疲劳性能的影响

2019-03-27高明亮薛世海晏中华

孔 风 于 闯 高明亮 薛世海 晏中华 高 珊

(1.中车长春轨道客车股份有限公司检修研发部, 130062, 长春; 2.沈阳铁路局集团有限公司长春工务段,130062,长春//第一作者,教授级高级工程师)

疲劳破坏是材料在承受低于材料强度极限的交变载荷作用下,使得材料或结构产生裂纹并伴随裂纹的不断扩展,最终导致失效破坏的发生[1]。疲劳破坏是最常见的一种失效形式,据统计显示,机械零件的损伤有60%~90%属于疲劳破坏。

焊接接头的疲劳强度大大低于基体金属,其重要的原因是焊接接头的焊趾处存在应力集中,而焊缝的大小、形状对应力集中程度有直接影响。焊趾处应力集中的原因是因为存在焊缝余高、焊接缺陷及复杂残余拉应力,而应力集中导致焊趾处的疲劳性能最差。

文献[2]表明,对于金属材料,焊缝的几何特征可有效影响焊接接头的疲劳强度。李敬勇[3]在焊缝存在余高的情况下,通过焊趾处的应力集中系数和仿真研究,证明了焊接接头的疲劳性能与焊缝余高相关,且为负相关。王德俊[4]通过开展铝合金不同几何尺寸和焊缝形式的焊接接头疲劳试验,证明了疲劳强度的降低因子与疲劳寿命有直接关系。邵辉成[5]对含有焊缝余高的焊接结构连接件通过名义应力法进行了仿真分析和强度预测;王润[6]深入分析了去掉焊缝余高、保留焊缝余高的铝合金焊接接头,对其疲劳性能进行了深入研究,结果表明在中值疲劳极限方面两种焊接接头的性能基本相同。

尽管人们对焊趾处的应力集中以及焊缝余高等对焊接接头疲劳性能的影响给予关注,但对T型接头研究资料欠足。本文以S355钢为例,建立了3种几何特征的T型角焊缝有限元模型。根据国际铁路联盟标准(UIC)的加载标准,计算得出不同几何特征的T型角焊缝模型在各工况下沿外载荷方向的最大应力值,然后根据国际焊接协会(IIW)关于热点应力法的相关标准,计算3种几何特征的T型角焊缝疲劳寿命和损伤比。通过Miner准则进行疲劳积累损伤比的计算并进行比较,得出相同加载状态下不同几何特征的角焊缝接头抗疲劳能力的强弱,从而为相关研究提供理论依据。

1 焊缝模型建立

1.1 几何模型

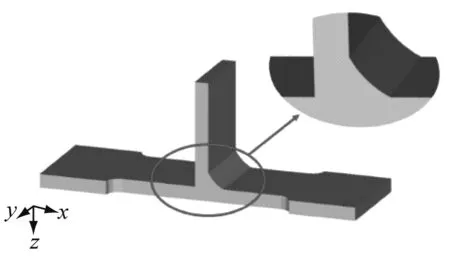

为了分析焊缝几何特征对T型接头角焊缝疲劳性能的影响规律,建立了3种不同几何特征的焊缝,分别为平面形角焊缝、凸圆弧形角焊缝、凹圆弧形角焊缝。模型的几何尺寸如表1所示,几何模型如图1所示,其中,3种几何特征角焊缝的焊脚长度均为10 mm。

表1 T型接头角焊缝几何模型尺寸 m

a) 平面形角焊缝几何模型

b) 凸圆弧形角焊缝几何模型

c) 凹圆弧形角焊缝几何模型

1.2 有限元模型

采用有限元前处理软件HyperMesh进行网格划分时,综合考虑仿真计算时间和构建方式,根据应力场的强度和分布情况,采用稀疏网格进行粗化和细化:在重点区域采用细的网格进行剖分,以提高焊缝有限元模型精度;在焊缝远离区域采用粗网格剖分,以减少计算时间,提高模型运算速度[7]。采用以上方式得到的凸圆弧形角焊缝的有限元模型如图2所示。

图2 凸圆弧形角焊缝有限元模型

1.3 载荷方案

以T型接头平面形角焊缝为例,参照UIC给出的加载标准,对该模型进行加载。加载分为3个阶段进行,载荷的大小分别为30、36、42 MPa,对应的加载次数分别为600万次、200万次、200万次,其约束条件如图3所示。

2 计算与分析

2.1 应力计算结果

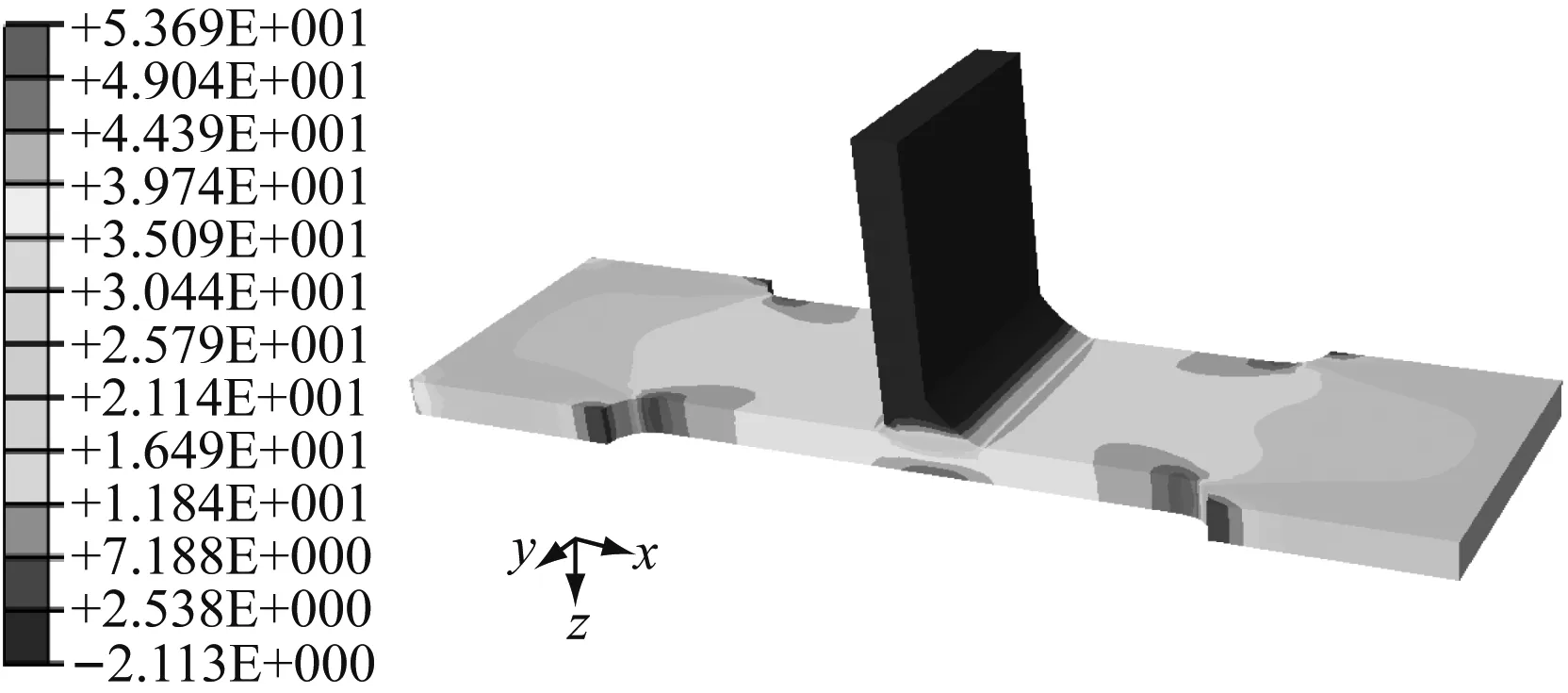

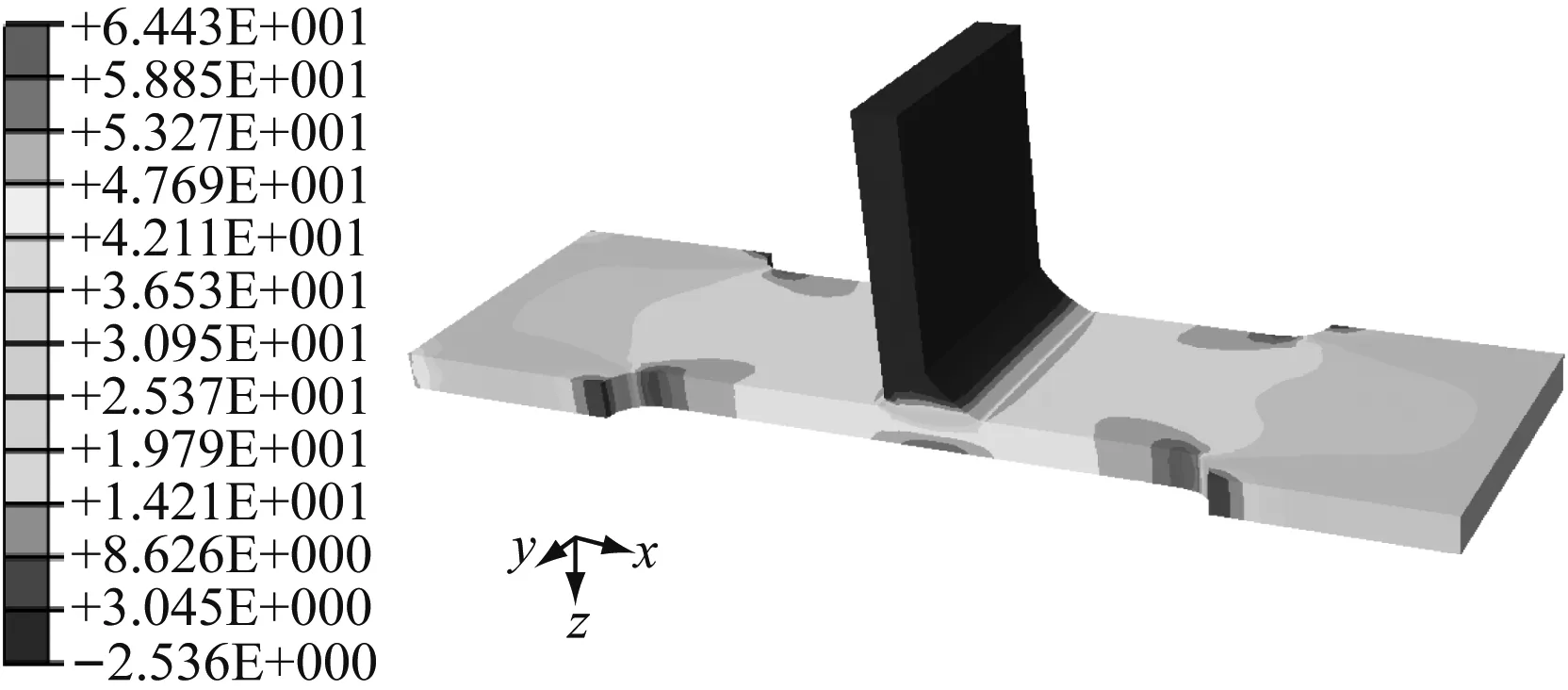

以凹圆弧形角焊缝为例,沿外载荷方向的最大

图3 平面形角焊缝加载约束条件

应力计算结果如图4所示。通过应力云图可以发现,该焊接构件的焊趾处产生较大的应力集中。参照IIW标准,焊接接头名义应力的计算是忽略了焊接接头局部应力的增长效应,计算所研究截面的应力。但焊趾处由于存在结构变化,本身就存在着应力集中,这导致名义应力无法准确的表征焊趾处的应力状态。而热点应力考虑了所有由于结构变化引起的应力集中,对于焊接接头推荐使用热点应力法。

利用热点应力法对3种几何特征的T型接头非承载角焊缝进行研究,以考察不同焊缝几何特征对其疲劳性能的影响规律。用外推法计算得到的热点应力,热点应力曲线呈现形分布。提取的应力为主板上表面距离焊趾0.4和1.0倍板厚处沿外载荷方向的最大主应力值,再根据热点应力外推公式计算出焊趾处热点应力值,外推公式如式(1)所示,计算结果如表2所示。

σhs=1.67σ0.4t-0.67σ1.0t

(1)

式中:

σhs——焊趾处的热点应力;

σ0.4t——距焊趾0.4倍板厚处的应力值;

σ1.0t——距离焊趾处1.0倍板厚处的应力值。

a) 30 MPa载荷

b) 36 MPa载荷

c) 42 MPa载荷

表2 T型接头角焊缝在距焊趾0.4和1.0倍板厚处沿外载荷方向的最大应力值MPa

2.2 疲劳性能分析

IIW doc. XIII-1539标准对热点应力法S-N曲线的选取有明确的规范。对于T型接头不同焊缝几何特征的疲劳性能,根据模拟的材料和焊缝类型选取疲劳等级FAT为100的S-N曲线(若角焊缝焊趾打磨,则疲劳等级FAT为112)。在表2中已给出了不同焊缝几何特征和不同加载阶段下的热点应力范围。根据表3给出的疲劳特性曲线参数及式(2)计算得到的线性疲劳累计损伤比,通过比较损伤比的大小即可得出3种焊缝几何特征的S355钢板纵向焊缝线性疲劳累积损伤比。计算结果如表4所示。

(2)

式中:

D——线性疲劳累计损伤比;

Δσhs,i——热点应力范围;

ni——载荷谱i中Δσhs,i作用下的循环次数;

Ni——Miner准则特征抗疲劳S-N曲线中,导致失效的Δσhs,i的循环次数;

m——S-N曲线的斜率;

Δσ1——截止疲劳极限;

Δσ2——常幅疲劳极限;

C1、C2——S-N曲线常数。

表3 Miner准则特征抗疲劳S-N曲线参数的修正值

计算结果表明:T型接头平面形角焊缝的累积损伤比为0.121 8,凸圆弧形角焊缝的累积损伤比为0.124 5,凹圆弧形角焊缝的累积损伤比为0.119 5;凸圆弧形角焊缝积累损伤比超出平面形角焊缝积累损伤比2.22%,超出凹圆弧形角焊缝积累损伤比4.18%,产生了较严重的应力集中效应;对于3种几个特征的T型接头角焊缝,凸圆弧形角焊缝累积损伤比最大,抗疲劳能力最差,凹圆弧形角焊缝累积损伤比最小,具有较好的抗疲劳能力。

3 结语

本文基于有限元数值分析研究焊缝几何特征对S355钢T型接头角焊缝疲劳性能的影响规律。

表4 T型接头角焊缝线性疲劳累积损伤比

运用Abaqus软件,建立了3种焊缝几何特征的T型接头有限元模型。根据UIC标准的加载标准,计算得到主板上表面距离焊趾0.4倍和1.0倍板厚处沿外载荷方向的最大应力值,并基于热点应力法外推焊趾处的应力值。通过Miner准则进行疲劳积累损伤比的计算并进行比较,得出相同加载状态下的不同几何特征的T型焊缝抗疲劳能力的强弱。主要结论如下:平面形角焊缝的累积损伤比为0.121 8;凸圆弧形角焊缝的累积损伤比为0.124 5;凹圆弧形角焊缝的累积损伤比为0.119 5。对于3种几何特征的T型接头角焊缝,凸圆弧形角焊缝累积损伤比最大,抗疲劳能力最差;凹圆弧形角焊缝累积损伤比最小,具有较好的抗疲劳能力。

本文的研究结论可为提高焊缝控制精度、优化焊接结构、编制焊接工艺提供研究和理论依据。