轨道客车节能技术研究与应用*

2019-03-27赵海波李雪昆

赵海波 李雪昆 付 丽

(中车长春轨道客车股份有限公司总体研发部,130062,长春//第一作者,高级工程师)

全国各轨道客车运营单位的统计显示,在各种运营成本中,轨道客车能源消耗的比例超过50%。因此,在保障轨道客车正常运行的前提下,降低轨道客车能源消耗的重要性越来越凸显。研制绿色节能型轨道客车已经成为未来主要技术研究方向。

本文旨在通过轨道客车能耗因素分析,从轨道客车正向设计的角度对在设计过程中需要开展的节能设计工作进行论述。

1 能耗影响因素分析

轨道客车能量消耗影响因素分析通常采用现车试验测试和软件仿真分析两种方法进行。文献[1—3]详细分析了轨道客车能耗影响因素,总结归纳后得出的具体因素主要有8项。

(1) 线路坡度:在目标速度和坡道长度不变的前提下,能耗随着坡度的增加而增加。

(2) 曲线半径:当曲线半径超过5 000 m时,其对能耗的影响可以忽略不计。

(3) 站间距离:在目标速度不变的前提下,能耗随着站间距里的增加而降低。

(4) 桥梁隧道:如果处于轨道客车加速阶段,桥梁和隧道对能耗有影响。

(5) 运行速度:如果轨道客车的功率较大,则能耗随着运行速度的增加而增加。

(6) 车辆质量:在目标速度不变的前提下,能耗随着车辆质量的增加而增加。

(7) 车辆阻力:能耗随着车辆阻力增加而快速增加。

(8) 牵引效率:在目标速度不变的前提下,能耗随着牵引传动效率增加而降低。

以上8项影响因素可归纳成轨道客车内部因素和线路、调度指挥等外部因素两大类。其中:内部因素包括车辆质量、车辆阻力、牵引效率;外部因素包括线路坡度、曲线半径、站间距离、桥梁隧道、运行速度。

针对轨道客车内部因素,可以通过优化车辆设计、提升车辆相关性能来实现节能的目标。针对线路、调度指挥等外部因素,可以在线路建设阶段提前做好规划,合理布局,降低外界环境对能源消耗的影响,或者合理安排车辆运行速度,实现速度和能量消耗的最优匹配。本文后续章节主要针对轨道客车的内部因素进行详细分析。

2 节能关键技术

车辆质量、车辆阻力和牵引效率是轨道客车节能的内部因素。车辆设计过程中,针对内部因素的车辆节能关键技术包括车辆质量控制、车辆阻力控制和牵引效率提升。

2.1 车辆质量控制

根据动能定理可知,车辆的动能与车辆的物理质量成正比,同时,车辆的物理质量和车辆克服的滚动摩擦力成正比,因此,可以通过降低车辆的物理质量来降低轨道客车的能量消耗。具体的降低方式主要有新型材料应用和结构优化。

2.1.1 新型材料应用

目前,碳纤维、镁合金、陶铝纤维等新型复合材料的发展非常迅速,其主要特点是与现有材料(铝合金、不锈钢等)相比质量有显著的降低,因此,可以通过对车体及车配设备所用材料的选用优化,实现降低车辆质量的目的。

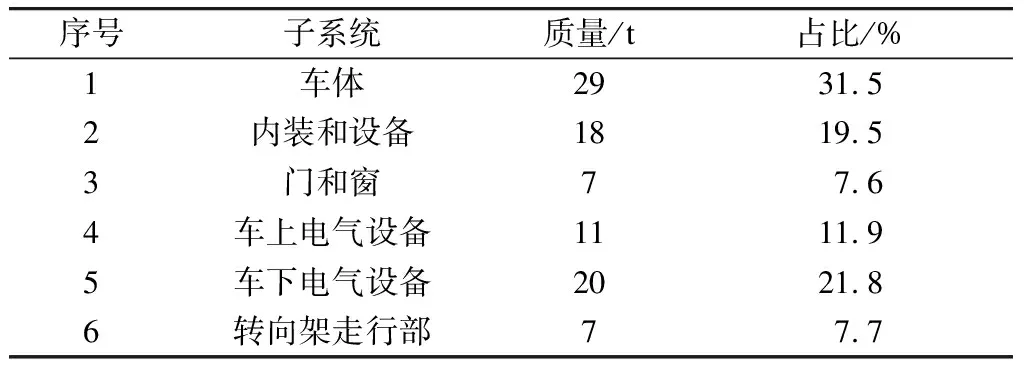

(1)车辆主要子系统质量分布。统计某4辆编组的轨道客车主要子系统质量和所占比重,结果如表1所示。由表1可知,车体、内装和设备占据了整车质量的50%以上,因此,对这些子系统开展减重研究的效果最为明显。

(2)车体减重。车体的质量占总重的31.5%,因此,车体的减重是所有减重方案中成果最显著的。碳纤维材料因其高强度、高模量纤维的特点,具有其他金属材料无法比拟的优势,近年来得到国内外大量机构对其在车体上的应用研究与开发。其中,中车长春轨道客车股份有限公司研发的碳纤维车体,利用碳纤维复合材料可设计性强、可一体化成型的特点,通过模具一体成型,能最大限度地实现部件整合,避免了传统金属车体因焊接变形导致的尺寸、形位偏差,提高车体尺寸精度和外观质量,在强度不变的情况下,降低了车体质量40%(见图1)。

表1 车辆主要子系统质量及所占比重

图1 碳纤维车体内部实景

(3)内装和设备减重。内装和设备占据车辆质量的19.5%,通过新型复合材料应用,同样对车辆质量控制有着积极的意义。镁合金作为高强度复合材料(其密度为钢的25%~40%),因其具有良好的传热和减振等性能,目前相关研究工作正在逐步开展,现阶段可以将其用在扶手、座椅等部件上,质量能够降低30%左右。与其他新型复合材料的低质量优势相比,玄武岩纤维作为一种新型复合材料(见图2),同时还兼具环保特性和良好的降噪特性[4],因此,在座椅面料、墙板、间壁和地板等车内饰件中有很大的应用空间。

图2 玄武岩纤维板

(4)电气系统减重。电气系统减重主要包括:优化电气设备外形尺寸及材质;设备内部元器件轻量化设计;提高电气设备集成化程度(见图3);优化电气设备排布,采用就近原则,合理规划布线路径,减小整车线缆质量。

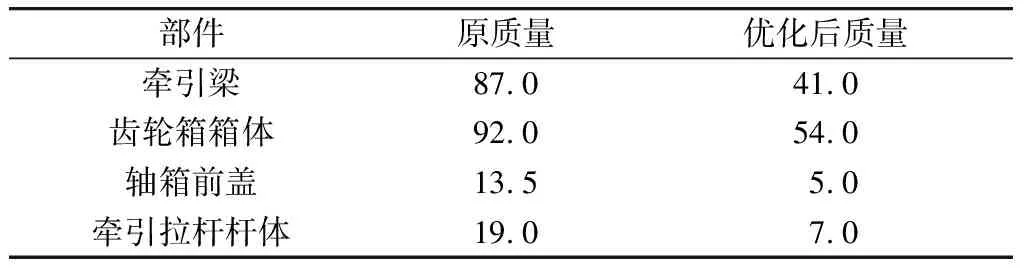

(5)转向架走行部减重。转向架走行部部件的减重需要考虑走行部的特殊性,一般是通过对非承载部件进行材质更换,来达到减重效果。具体减重数值如表2所示。

2.1.2 结构优化

因经济因素或使用条件等约束而不进行更换系统(或部件)材质的前提下,可以通过仿真分析和试验手段,开展结构强度、结构刚度、固有频率、疲劳强度及动力学等方面的分析,进行部件结构优化设计,以实现减重目的。图4为通过结构优化成功减重的车体部件支架结构。

图3 集成化电气系统

部件原质量优化后质量牵引梁87.041.0齿轮箱箱体92.054.0轴箱前盖13.55.0牵引拉杆杆体19.07.0

图4 结构优化后的支架结构

2.2 车辆阻力控制

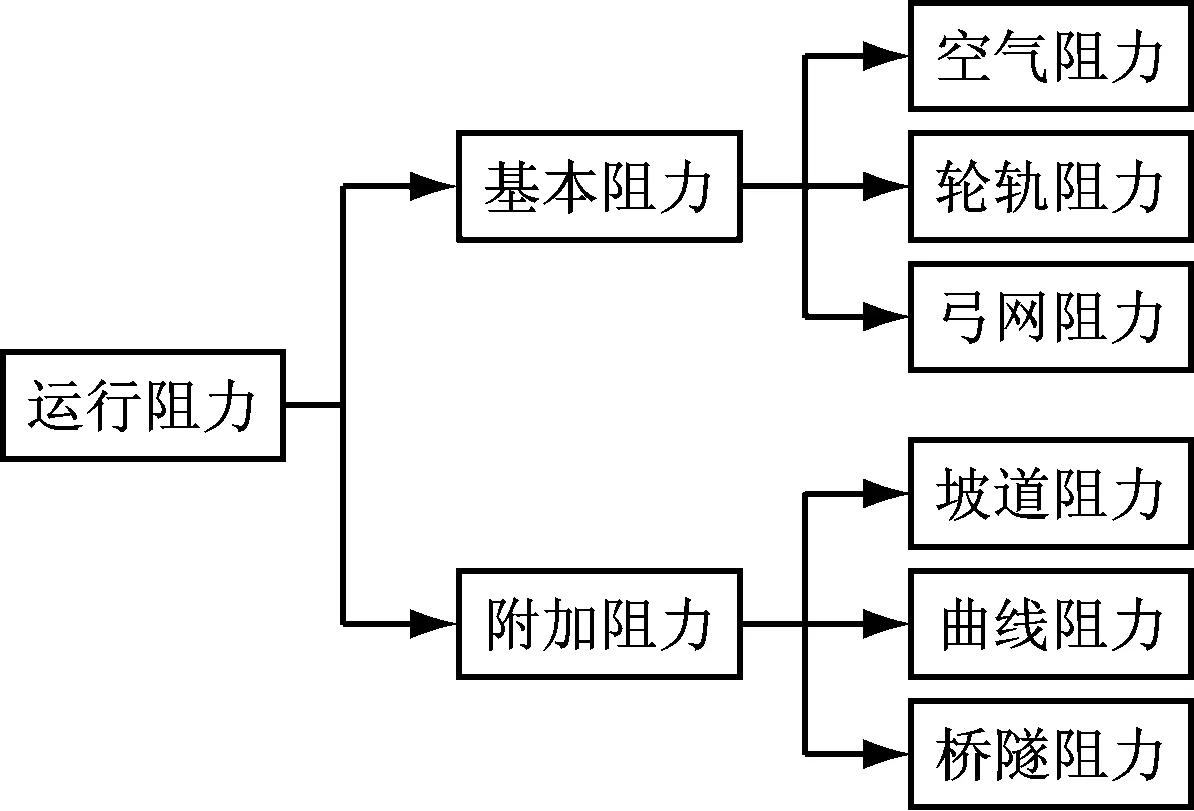

2.2.1 车辆阻力分类

列车运行阻力主要包括基本阻力和线路附加阻力,具体内容如图5所示。

图5 列车运行阻力分类

车辆基本阻力是由车辆结构决定的,车辆附加阻力是由于车辆在不同环境下运行产生的。本文主要讨论车辆基本阻力的控制。

在车辆实际运行中,通常采用式(1)所示的经验公式即Daivs公式进行基本阻力计算[5]。

w0=a+bv+cv2

(1)

式中:

w0——车辆单位基本阻力;

v——车辆速度;

a——基准阻力系数;

b——滚动阻力系数;

c——空气阻力系数。

由式(1)可以看出,空气阻力系数为车辆基本阻力公式的二次项系数,车辆的空气阻力随车速的二次方快速增加,因此,降低车辆的运行阻力首先应考虑降低车辆空气阻力。

2.2.2 空气阻力控制

空气阻力的降低通常采用车辆流线型头型设计、转向架区域降阻、车端区域降阻及车顶区域降阻等4种方式进行。

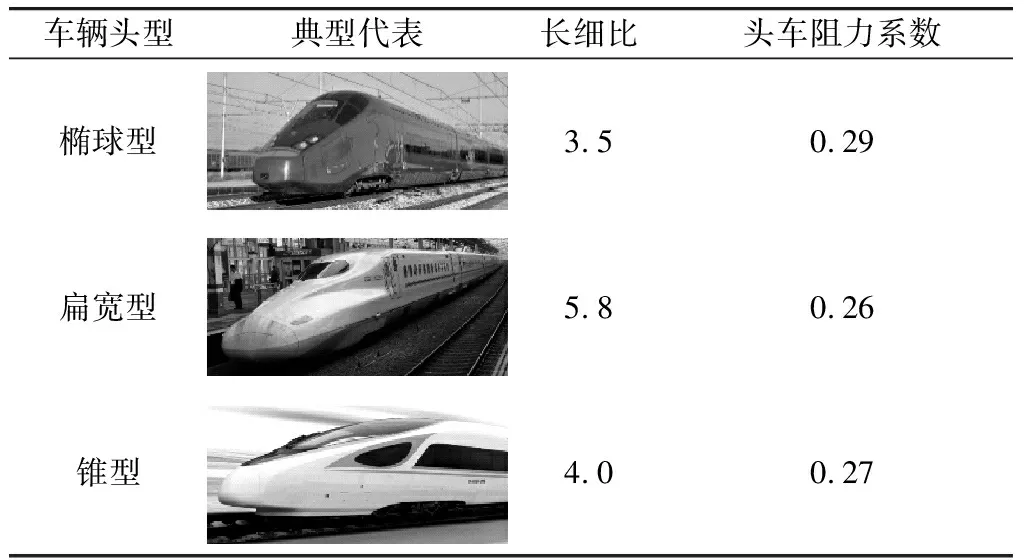

(1)流线型头型设计。车辆流线型头型设计不仅代表着一个车辆品牌的形象,而且对降低空气阻力有着重要意义。车辆头型直接影响整列车的气动性能,国内外主机厂均对此开展了大量的技术研发工作,目前基本形成的有椭球型、扁宽型和锥型3个系列,其具体参数如表3所示。

表3 车辆流线型头型参数

长细比是衡量车辆空气阻力的重要指标。一般来讲,长细比增加,阻力系数减小。长细比确定后,通过气动外形设计(断面形状、截面变化率和鼻锥引流等)可以进一步优化车辆气动性能。

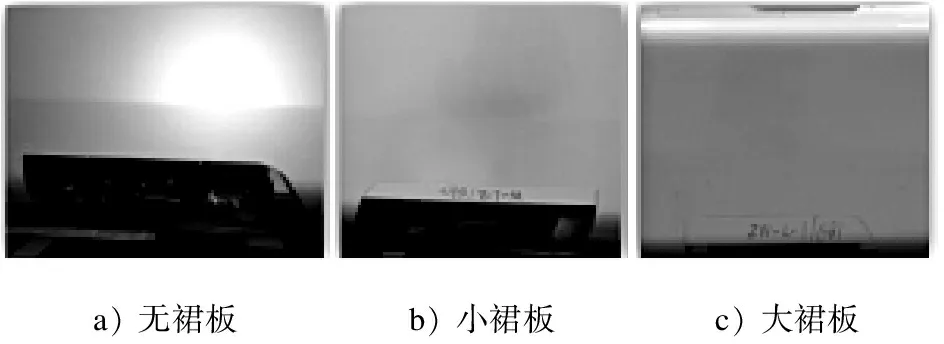

(2)转向架区域降阻。转向架结构复杂,受流动空气影响时表面压力分布不均,会形成较大的正压区和负压区,大大增加了转向架区域的空气压力[6]。在转向架区域设置裙板(见图6),可以有效阻止气流从两侧进入转向架区域,降低进入转向架区域气流速度,达到减阻的效果(侧风情况下尤为明显)。风洞试验验证了小裙板转向架较无裙板转向架可减阻6.2%。

a) 无裙板b) 小裙板c) 大裙板

图6 转向架区域裙板设置方案

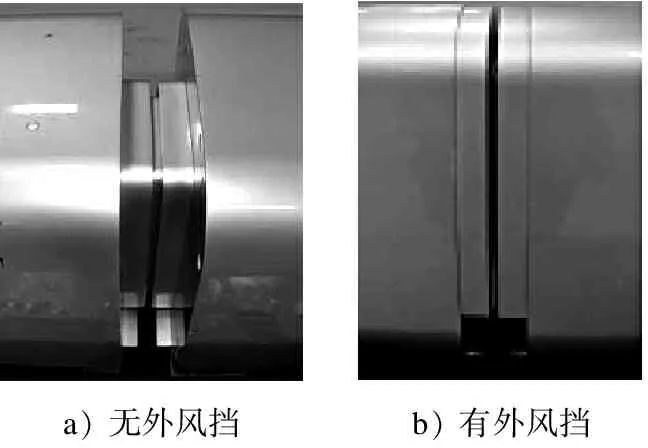

(3)车端区域降阻。车端(两车连接处)阻力主要是由气体进入该区间形成涡流所造成。增加车端外风挡(见图7)可以阻止气体进入,降低各节车压差阻力,达到减阻效果。实测证明,半包外风挡较无外风挡减阻1.8%。

a) 无外风挡b) 有外风挡

图7 车端区域外风挡设置方案

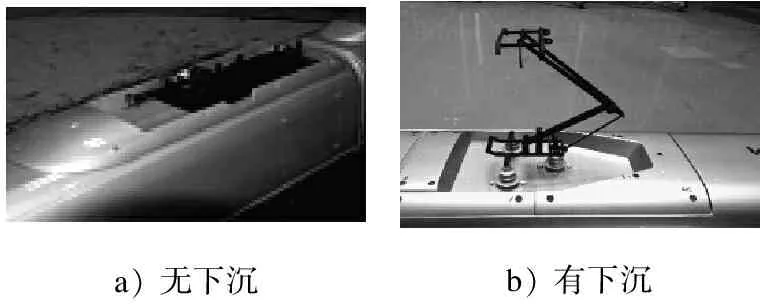

(4)车顶区域降阻。车顶受电弓区域气流流场复杂,对中间车的阻力和噪声影响较大。通过采取受电弓平台下沉设计(见图8),可达到较好的减阻效果。

a) 无下沉b) 有下沉

图8 车顶受电弓平台下沉设计方案

2.3 牵引效率提升

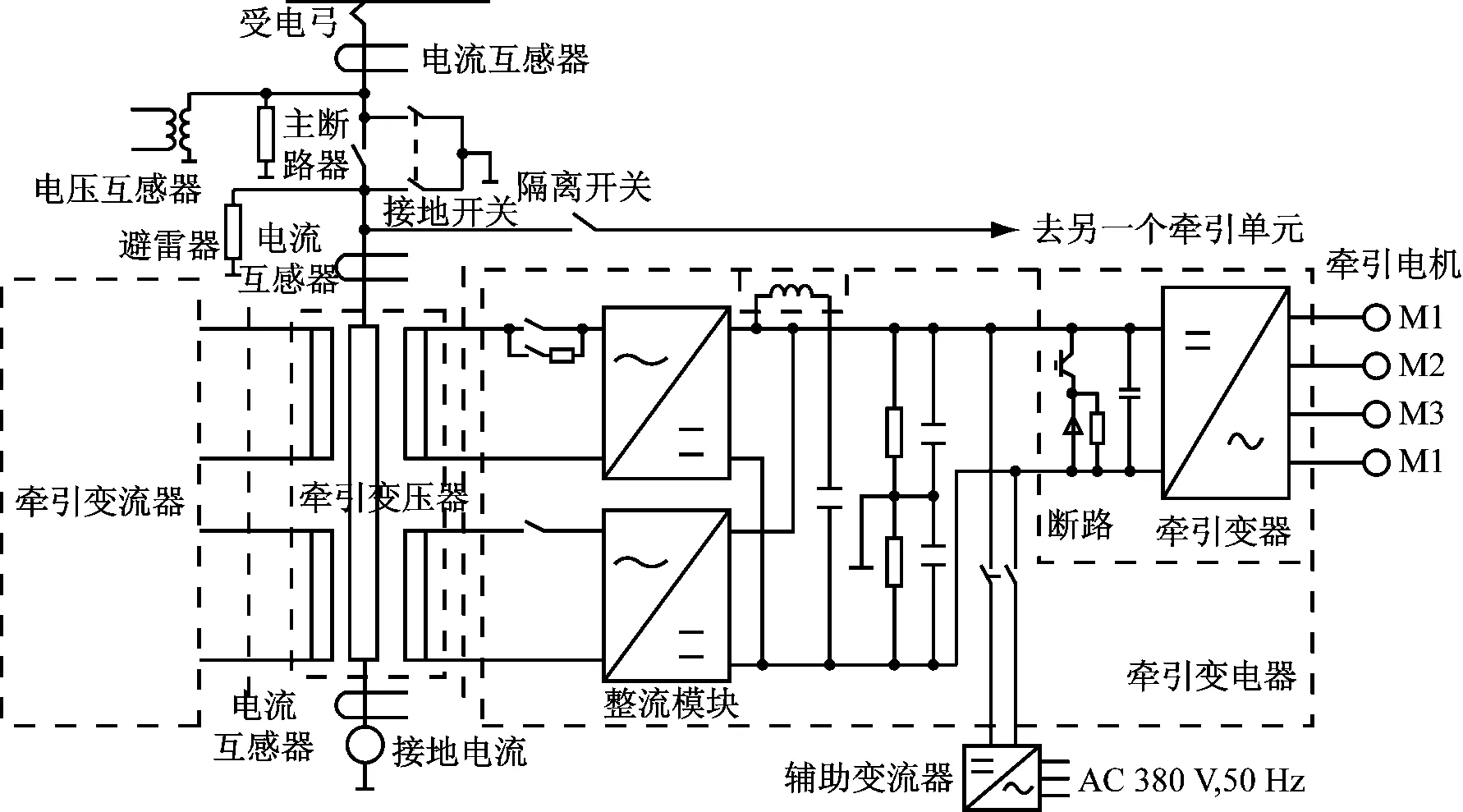

轨道客车的牵引系统主电路如图9所示(不同车型存在一定的结构差异,如城市轨道客车不包括牵引变压器)。牵引系统的效率计算公式为:

(2)

式中:

η——牵引系统效率;

η1——变压器效率;

η2——整流器(PMCF)效率;

η3——牵引逆变器效率;

η4——齿轮箱效率;

η5——牵引电机效率。

由式(2)可知,通过提高牵引系统各部件的效率能够实现提升牵引系统效率的目的,其物理意义为将更多的电能转化为动能,降低机械损耗。具体方法包括使用新型电气部件和优化牵引控制策略。

图9 轨道客车牵引系统主电路图

2.3.1 使用新型电气部件

与传统牵引系统中的变压器、变流器和异步电机相比,电力电子变压器、碳化硅变流器和永磁电机能够显著提高效率。

(1)电力电子变压器。电力电子变压器将变压器技术和电力电子变流技术融合在一起,可实现变压器的小型化和轻量化(体积减小60%,质量降低50%),同时比传统变压器拥有更高的效率(效率提升1%)。目前,国内外已有样机完成了试制和试用,ABB公司已经在城市轨道客车上实现了应用,国内有关单位和高校也正在开展相关研究和试用工作[7]。

(2)碳化硅变流器。牵引变流器(PMCF和逆变器)使用的大功率元器件目前为绝缘栅双极型晶体管(IGBT)。以碳化硅(SiC)为代表的新一代电力电子元器件具有带宽度高、泄露电流小、导热率高、导通损耗小、耐电压高和耐电流强等优点,今后可用于代替IGBT,以此提升变流器的功率和效率。目前,碳化硅变流器已在日本N700S型轨道客车上使用[8]。

(3)永磁同步电机。永磁同步电机利用永磁体代替传统异步电机的转子,不再通过励磁电流建立磁场,使转子能量损耗有效降低[9],故效率较传统异步电机有显著提高(能够达到98%左右)。在输出参数不变的前提下,永磁同步电机的质量和体积较传统异步电机低20%~30%,功率密度显著提高。目前,国内外主要轨道客车主机厂在永磁同步电机应用方面已开展了大量工作,如中国中车集团的永磁动车组和日本的N700S型轨道客车已开始采用永磁同步电机替代传统异步电机。

2.3.2 优化牵引控制策略

优化牵引控制策略主要有:改进牵引变流器中牵引控制单元的IGBT驱动调制算法及牵引电机控制算法,实现牵引电机全频带磁链观测;在牵引控制单元中进行IGBT驱动技术优化,降低功率回路谐波含量;在牵引控制单元中实现黏着力精确控制,提高轮轴牵引/制动力运用效率。

利用以上对牵引变流器控制算法的优化,能够提升PMCF效率和牵引逆变器效率,进而提升整个牵引系统效率。

另外,在列车恒速控制等阶段,利用目标速度与实际速度的速度差,并结合线路情况,实现对牵引力的精准控制,也可实现降低能耗的目的。

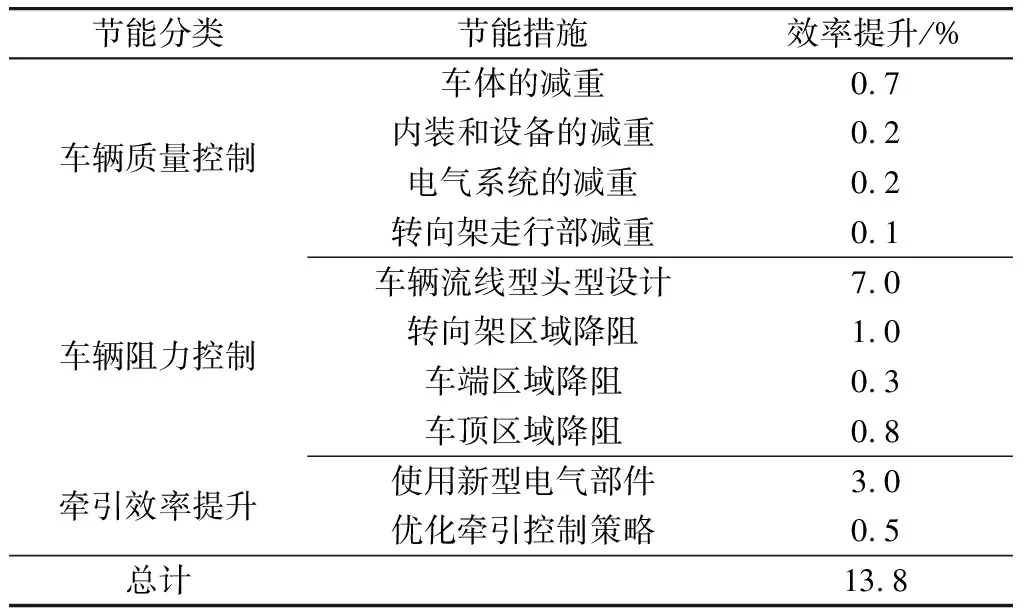

3 节能效果

根据前述节能技术措施,并结合国外新开发的城市轨道客车试验数据(日本JR东海铁路公司研制的N700S型试验列车、德国西门子公司研制的Velaro Novo型试验列车),得出的城市轨道客车各项节能措施及其节能效果如表4所示。

表4 车辆各项节能措施及其效果

由表4可见,降低车辆的运行阻力是最为有效的降低能耗的手段,新型材料和新型电子技术的应用也能够有效地降低车辆能耗。

4 结语

“安全、可靠、绿色、智能”已经成为轨道客车发展可持续发展的主要方向。在满足广大旅客出行的前提下,如何降低能量消耗,进而搭建旅客-车辆-社会之间的共赢关系是未来轨道客车正向设计过程中需要重点考虑的问题。轨道客车节能工作是一个系统工程,需要不断深入开展各项基础理论及前沿技术研究。