缺口导向分级触发吸能结构研究*

2019-03-27李本怀李成林郑育龙

李本怀 李成林 郑育龙

(中车长春轨道客车股份有限公司工程实验室, 130062, 长春//第一作者, 教授级高级工程师)

轨道客车耐撞性设计是将车辆端部结构作为吸能结构的设计方法。吸能结构一般设置在带司机室的车辆端部。当列车发生碰撞时,吸能结构通过可控的撞击变形吸收冲击能量,耗散列车的碰撞能量,减小冲击加速度,保护车辆和乘客安全。

本文以轨道客车司机室端吸能结构为研究对象,提出一种基于缺口导向分级触发的吸能结构,并采用三维仿真分析方法对该吸能区结构进行优化分析。另外,对优化后的吸能区结构进行全尺寸冲击试验验证。试验结果表明,仿真分析在能量吸收、压溃行程和平台力方面的误差可保持在10%以内。

1 耐撞性设计方法

轨道客车耐撞性吸能结构的研究目的是实现列车在发生撞击时,按列车碰撞速度等级分级触发各吸能结构。车钩缓冲器(类型有EFG3缓冲器、气液缓冲器、胶泥缓冲器)用于列车重联或撞击车档时的低速(5~10 km/h)冲击缓冲,此时缓冲器吸收全部撞击能量,车钩压溃管不触发;车钩压溃管(形式有膨胀式、刨削式、翻管等),用于吸收列车中低速(10~25 km/h)撞击时产生的能量,此时压溃管压溃,剪切螺栓不剪断;主吸能结构(结构有防爬器、吸能箱、车体吸能区等),用于吸收列车中高速(25~48 km/h)撞击时产生的能量[1],此时剪切螺栓剪断,主吸能结构压溃,当速度超出该范围时,通过车体结构变形吸收剩余能量。

基于轨道客车耐撞性吸能结构研究的耐撞性设计方法主要包括:列车能量分配方法、确定各界面吸能量方法、吸能区结构设计及设计验证。

1.1 列车能量分配方法

轨道客车能量分配通常是采用质量-弹簧的一维单元模型来模拟的,其中车体质量以质点或刚性单元模拟,车端车钩缓冲器、压溃管、剪切螺栓、防爬器(主吸能结构)分别以线弹性和非线性弹簧元等效模拟,并以力-行程曲线信息形式输入。一维的能量分配模型可以应用ADAMS、Simpack等动力学软件或LS-DYNA、PAM-CRASH等非线性有限元软件程序来运行。由于一维能量分配模型的运行时间短,因此,可以用于列车吸能单元及各撞击界面的能量分配及优化工作,从而得出满足标准及设计要求的列车各界面吸能结构的平台力、压溃行程及吸能量等参数信息,并依据列车各界面最佳能量吸收的力-行程特性,给出吸能结构的设计参数,同时,可在确定车体的静态压缩载荷、列车碰撞后最优维修方案等方面起到指导作用[2]。

1.2 确定各界面吸能量方法

各界面吸能结构的吸能量取决于列车碰撞过程中需要吸收的能量等级。依据碰撞吸能原理,列车碰撞过程中更多的能量由前端碰撞界面吸收,后续界面吸能依次减少。如上所述,列车中、低速碰撞冲击过程中,能量全部由车钩吸能装置吸收。当列车发生中高速碰撞时,车钩缓冲、吸能装置无法吸收碰撞过程中产生的全部能量,因此,根据列车碰撞吸能量的大小,需要在车体的端部底架区域设置一个可更换的吸能结构(如防爬器),其具体的触发力及压溃行程由能量分配计算来确定。列车在真实碰撞过程中,除了压溃管、吸能结构外,车钩缓冲器、转向架一二系悬挂等阻尼结构在碰撞过程中也吸收能量,车体弹性变形及乘客运动等也会吸收部分能量,因此,在进行一维能量分配计算时,吸能结构压溃行程可以不必考虑过多的吸能裕量[2]。

1.3 吸能区结构设计

列车端部吸能结构设计时通常可采用易于更换的吸能单元(如蜂窝结构、膨胀结构、刨削结构等),也可以设计成底架端部结构的一部分,通过结构变形来吸收能量,或者采用可更换吸能结构与结构自身吸能组合的吸能方式吸能。可更换吸能结构的优点是平台力稳定、重复性好、维修维护方便,但受到吸能空间及平台力的限制,吸能量有限;车体自身结构吸能优点是可充分利用吸能空间,碰撞平台力高,吸能量大且垂向承载力大,防爬车性能好,但缺点是碰撞力波动较大,设计优化时需要丰富的分析经验和技巧。 一个全新的吸能结构设计需借助3D非线性有限元分析软件完成,通常采用单车带吸能结构或台车+吸能结构的方式进行优化验证分析。同时,需要考虑吸能结构在碰撞压溃过程中,车体结构不发生失稳,保证吸能结构有序变形,即吸能单元与车体结构一体化[2]。

1.4 设计验证

吸能结构的设计验证通常采用动态测试与碰撞仿真两种方式进行。试验测试验证是通过相同的配重及速度条件下仿真分析力、压溃行程和吸收能量与试验结果误差在10%以内。列车仿真验证是建立列车三维编组碰撞仿真分析模型(包括车体结构、吸能系统、转向架结构及轨道模型等),应用三维碰撞仿真分析软件进行分析,依据碰撞吸能评价标准,对车体防撞防爬性能、防脱轨性能、司机室生存空间等列车碰撞吸能参数进行验证[2]。

2 吸能区结构设计

2.1 吸能区结构

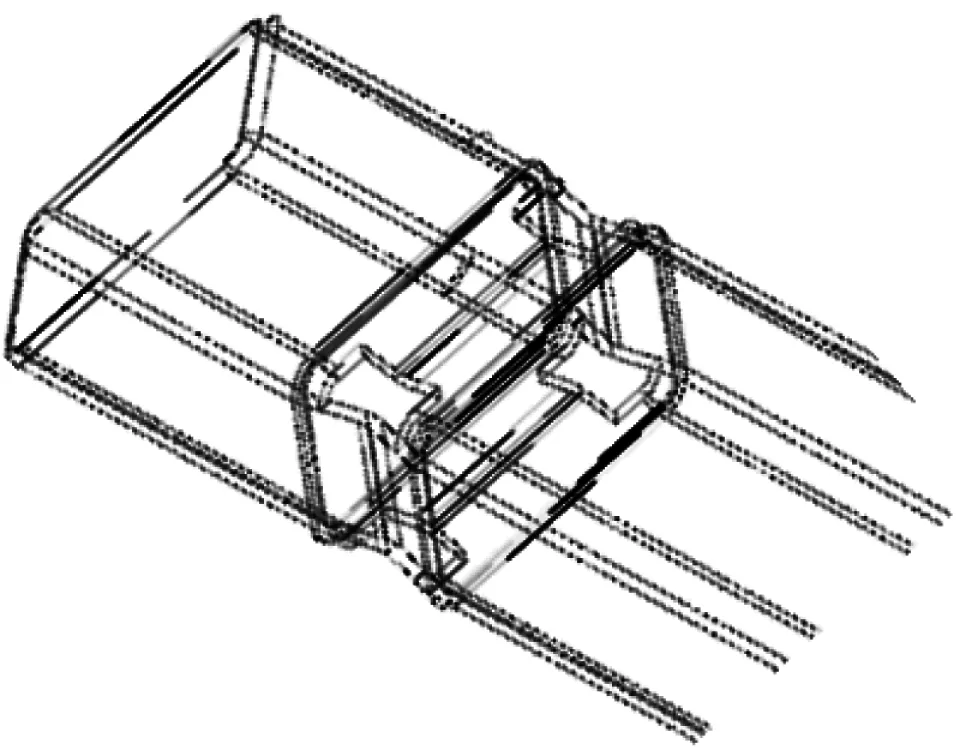

本文设计了一种多级触发驾驶室端部的底架吸能结构。设计目标是吸能结构在列车发生碰撞时能以有序和可控的方式压溃变形,实现所需的载荷-位移特性[3]。从能量分配分析中选取期望的载荷-位移特性端部吸能结构进行初步设计。同时:考虑降低吸能结构的碰撞初始触发峰值力,增加缺口结构;考虑平台力的平稳性,采取结构分级触发形式。吸能结构如图1、图2所示,其触发缺口特征细节如图3、图4所示。

图1 吸能结构二维平面图

图2 吸能结构三维几何模型

图3 吸能结构触发缺口外形

2.2 有限元分析

2.2.1 有限元模型及工况

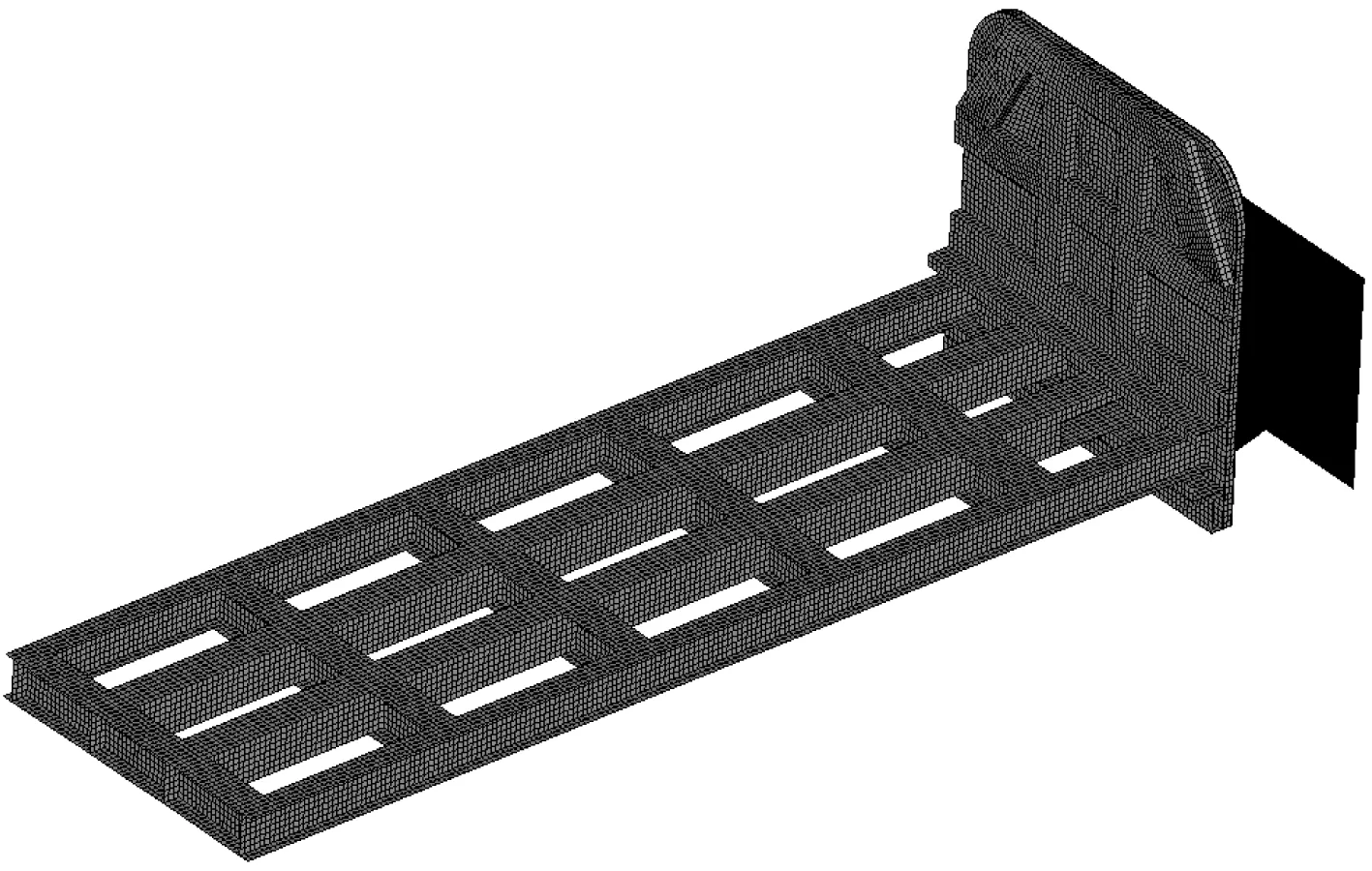

应用 Hypermesh软件建立仿真分析模型,如图5、图6所示。结合碰撞试验条件,确定分析模型由一个吸能结构与碰撞台车组成,采用LS-DYNA软件进行分析。分析工况如下:质量为55.3 t的台车和吸能结构,以速度16.24 km/h撞击刚性墙,直至形成刚性屏障。模型镇流器的质量作为试验车质量,相当于一个完整的有限元模型质量。

图4 吸能结构触发缺口模型

图5 带吸能结构的台车有限元模型

图6 吸能结构有限元模型

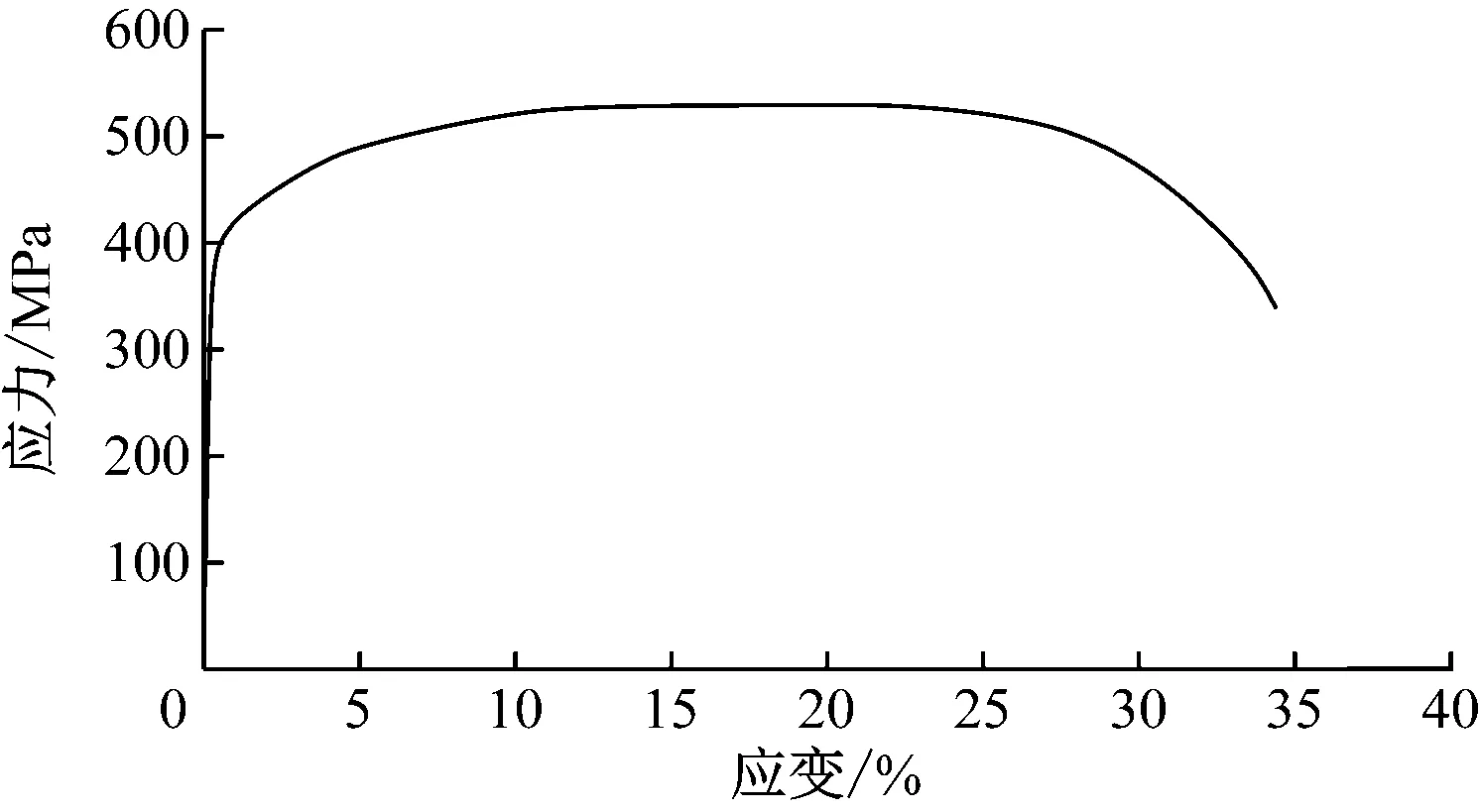

2.2.2 材料本构模型

图7为吸能结构所用材料的工程应力-应变特性曲线,将其转换为图8所示的真实应力-应变曲线,用于仿真分析。

图7 吸能结构材料的工程应力-应变曲线

2.2.3 结果分析

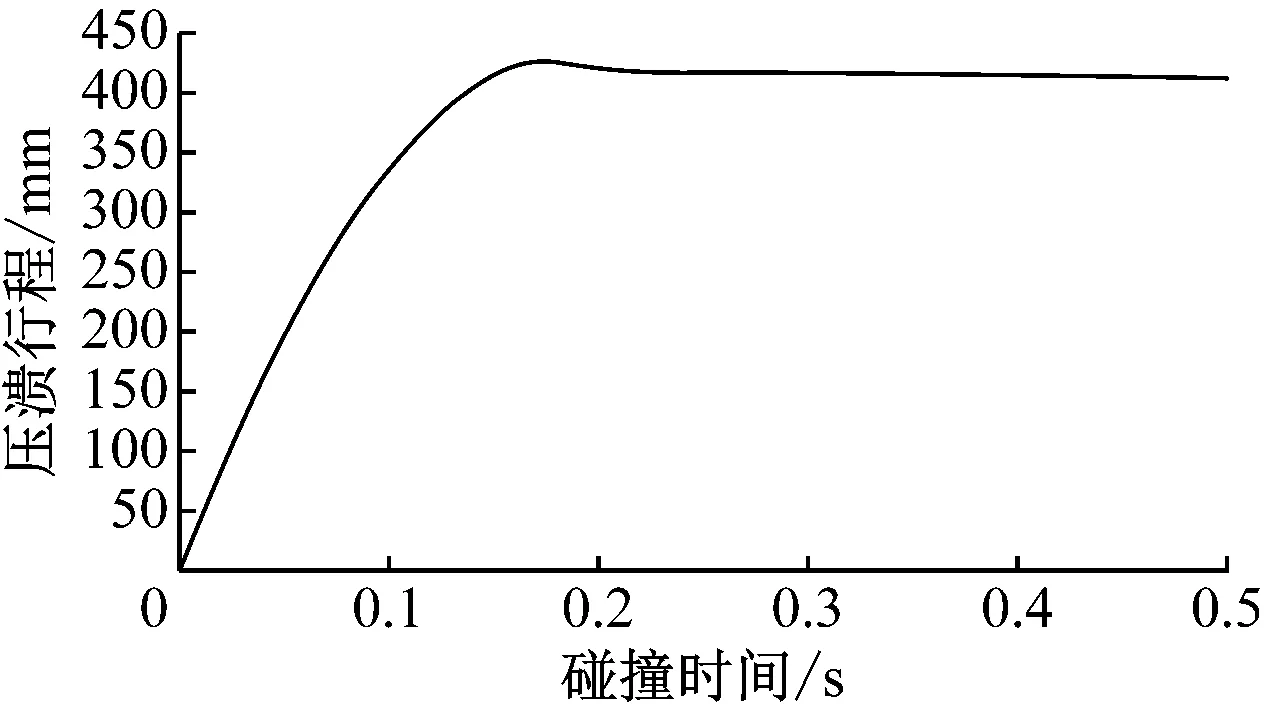

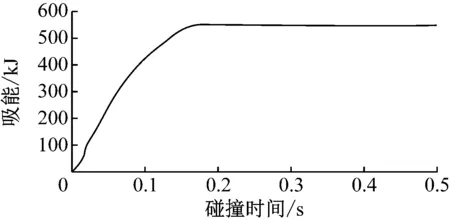

应用显式有限元求解器LS-DYNA软件对吸能结构进行结构优化分析。分析结果表明,吸能结构是以受控有序、分级触发的方式变形,如图9所示;碰撞后结构的最大压溃行程为432 mm,如图10所示;碰撞力最大峰值为1 800 kN,最小值为700 kN,平均为1 300 kN,如图11所示;碰撞过程中吸能结构吸收的能量为561.7 kJ,如图12所示。

图8 吸能结构材料的真实应力-应变曲线

图9 吸能结构变形情况

图10 吸能结构的压溃时间曲线

图11 吸能结构的力-时间曲线

图12 吸能结构的能量-时间曲线

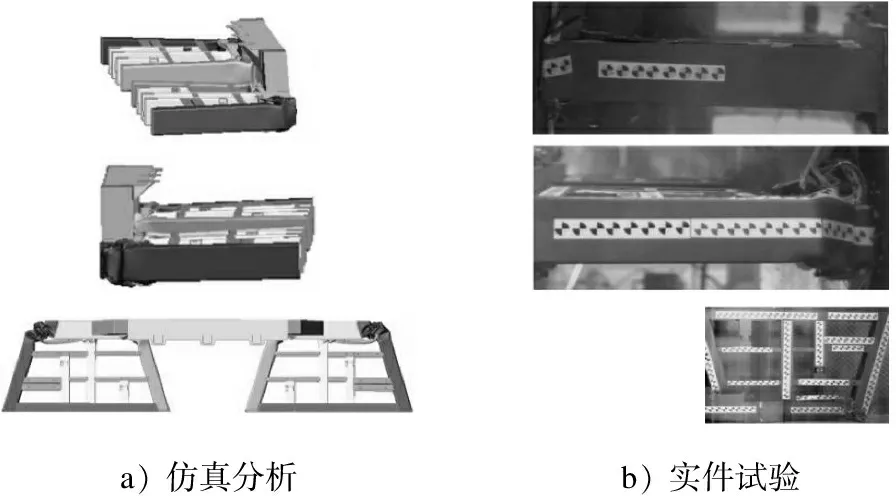

2.3 碰撞试验

碰撞试验的条件与仿真分析相同,如图13、图14所示。碰撞时吸能结构以可控、有序的方式变形,碰撞后防撞梁后端有局部撕裂现象出现,如图15所示。最大碰撞力为23 00 kN,最小碰撞力为500 kN,平均力为1 221 kN,如图16所示。碰撞过程中吸能结构吸收的能量为561.6 kJ[4]。

图13 碰撞试验用刚性碰撞墙

图14 碰撞台车和试验样件

图15 碰撞试验后的样件变形情况

图16 吸能结构的力-行程曲线

2.4 结果分析

样件撞击后的实际吸能可通过力-位移-响应曲线下的面积计算求得,而碰撞力则由实际吸能除以最大压溃行程来计算[5]。影响能量吸收的因素包括:结构中的弹性应变;试验过程中热和声产生的能量损耗。而仿真分析中除弹性应变能之外未考虑其他影响因素,但这种差异很小,可以忽略不计。

从变形趋势看,实件试验结果和有限元分析之间具有一致性,压溃的模式相同,均为受控的吸能方式[6],如图17所示。从试验数据拟合的力-位移响应曲线可看出,碰撞力波动与压溃行程变化一致,如图18所示。其中吸能结构的最大压溃行程、碰撞力及吸能量误差在10%以内,如表2所示,满足 EN 15227标准的要求。

a) 仿真分析b) 实件试验

图17 吸能结构撞击变形的仿真与试验对比

图18 吸能结构撞击过程的力-行程曲线对比

项目系统动能吸收能量最大压溃行程碰撞力实件试验560.0 kJ561.6 kJ460 mm1 221 kN仿真分析560.0 kJ561.7 kJ432 mm1 300 kN误差0.1%-6.5%6.1%

3 结论

(1) 本文提出了一种基于缺口导向分级触发吸能结构。通过对该吸能结构的优化分析、试验验证及试验结果对比分析表明,缺口导向结构能够有效降低吸能结构的触发峰值力,并能够诱导吸能结构按次序吸能;分级触发结构可以有效控制结构碰撞过程中的力值波动,使吸能结构的碰撞力更加平稳。

(2) 尽管分析过程中存在材料动态性能参数及试验过程中一些潜在的不确定性因素影响,但试验结果相关性表明,该吸能结构的整体碰撞吸能仿真分析与实件试验的结果趋势一致。这种相关性说明,用仿真分析手段对吸能结构进行优化分析方法合理可靠,分析和试验结果误差在10%以内,能够真实反映实际结构的碰撞性能。

(3) 该吸能结构的分析优化和试验验证表明,吸能结构能以有序、可控的方式变形,吸能行程及碰撞力满足预期要求,吸能结构满足EN 15227标准要求。