可控滚转弹道修正引信电动舵机系统仿真∗

2019-03-27刘宗源宋谢恩

刘宗源 高 敏 王 毅 宋谢恩

(陆军工程大学石家庄校区 石家庄 050003)

1 引言

随着现代战争作战样式的革新,精确打击能力成为衡量武器装备性能的重要指标。可控滚转弹道修正引信能够有效减小弹药落点误差,大幅提高弹药精确打击效能。安装的鸭舵由两对偏角可调的舵片组成:其中一对偏角相反,称为差动舵,能够将高速旋转的引信制动,并稳定在需要的滚转角。另一对偏角相同,称为联动舵,通过舵片产生所需的气动力矩,实现弹道修正的功能。由于初始无控状态下,引信处于高旋状态,无法进行弹道修正过程。因此,首先利用差动舵进行引信的滚转制动,使其相对大地静止,随后再向联动舵发出偏转指令。将高速旋转的引信快速、精准地制动,是实现弹道修正的关键,差动舵舵机的性能直接决定了弹道修正的效率。

为了控制引信的滚转角,需要差动舵舵片根据所需导转力矩产生准确的偏角。由于引信启控前处于旋转状态,为了起到高效控制滚转角的目的,要求差动舵舵机应迅速反应,准确输出舵偏角。文献[1]针对高精度舵机系统的动态响应能力提出了模糊自适应的PD控制算法,实现了PD控制器的参数调整,但是响应时间长。文献[2]针对单通道旋转弹设计了一种复合PID控制系统,但是信号对于变化指令的跟踪能力有待提高。为了实现舵机的快速响应与动态跟踪的性能要求,本文建立了一种专家系统PID舵机系统。

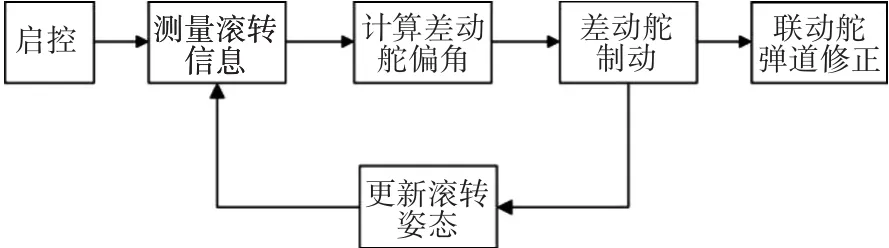

2 可控滚转弹工作原理

可控滚转弹的控制目的就是对引信滚转角进行准确定位。弹体和修正引信通过轴承连接,实现转速隔离。炮弹出炮口时,弹体高速右旋(从弹尾方向看)。飞行过程中,启控前,由于差动舵具有初始偏角,引信以较低转速转动,并逐渐趋于匀速。启控后,安装在引信上的差动舵首先作用,将引信制动在需要的滚转位置,随后通过联动舵实现弹道修正的目的。

在飞行过程中,导转力矩、轴承摩擦力矩、滚转阻尼力矩都会对引信的滚转状态产生影响[3~4]。弹载计算机会根据引信当前的滚转姿态,确定所需的导转力矩对应的舵偏角,随后发出舵控指令,完成滚转角的控制。能否快速、准确响应舵片指令,是能完成滚转角控制目的的关键。

图1 可控滚转弹道修正弹原理结构图

3 舵机数学模型

3.1 舵偏指令计算

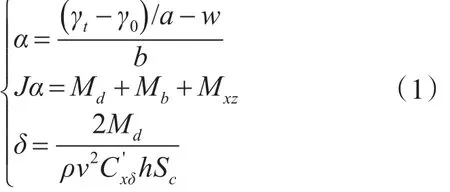

修正引信的滚转角控制,本质就是对滚转角进行准确定位以实现所需的弹道修正功能[5~9]。为了将引信在限定的时间内实现定位,需要计算制动所需加速度,乘以转动惯量得到导转力矩,再根据当前弹道条件下导转力矩与舵偏角的关系得到所需舵偏角。舵偏指令计算公式如下:

式中α为制动加速度,通过目标滚转角γ0和当前滚转角γt作差,再除以时间系数a得到需要的制动转速,制动转速再与当前转速ω作差,除以时间常数b得到制动加速度。ρ为空气密度,v为弹丸空速为导转力矩系数导数,h为舵片压心距弹轴长度,Sc为舵片有效面积,δ为舵偏角,J为引信转动惯量。

3.2 力矩计算

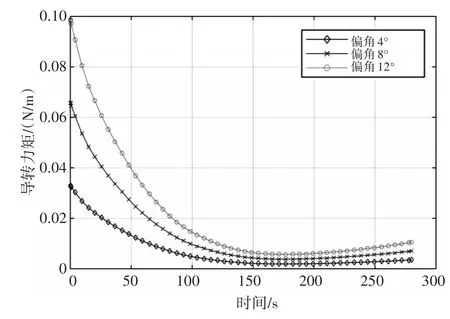

导转力矩是改变引信滚转姿态的主导因素,方向与引信转速方向相反,调节舵机的偏角就可以产生所需力矩。根据空气动力学基本知识,导转力矩的计算公式为(右旋为正):

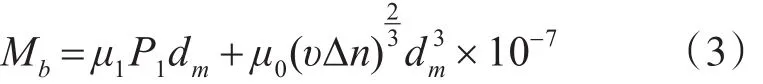

轴承摩擦力矩计算公式:

式中:μ1为载荷系数,P1为等效载荷,dm为轴承平均直径,μ0为润滑系数,υ为润滑粘度,Δn为引信与弹体转速差。

极阻尼力矩的大小主要由引信转速决定,计算公式为

上两式中:S为引信参考面积,l为特征长度,d为引信直径,n1为引信转速,cxf为弹体摩擦阻力系数,m'xz为力矩系数导数。

图2 全弹道导转力矩随舵偏角变化曲线

3.3 舵机系统

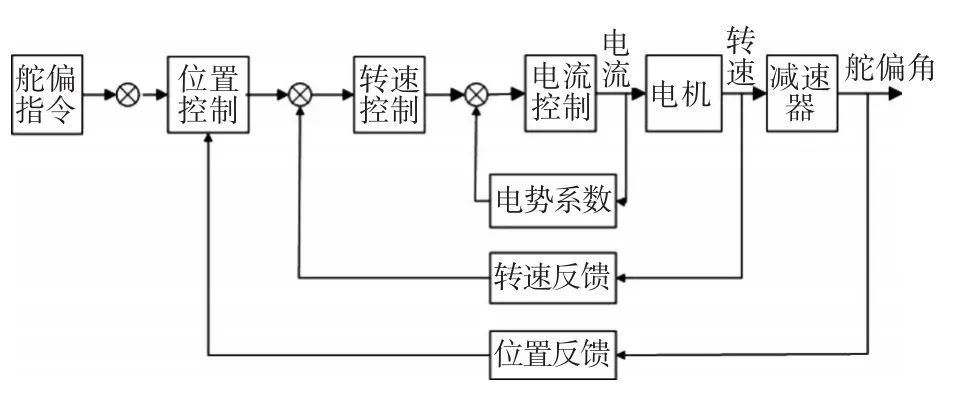

根据舵机系统的功能,设计建立电流、转速、位置三闭环的舵机模型[10]。电流环为最内环,作用是提供实时、准确的工作电流,跟踪电流控制器的电流,控制动态过程中的电枢电流值,产生足够的电磁转矩。其次是转速环,检测电机的转速,连接位置环与转速环,实现控制量的转换。外环为位置环,准确响应舵偏指令,精准控制舵机角度的输出,保证快速、无超调、稳定地动作。

电枢回路电枢电压方程:

反电势计算方程:

额定励磁下的电磁转矩:

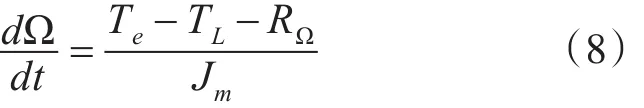

电机转速公式:

舵机偏角公式:

其中:Ra为电枢电阻,ia为电枢电流,La为电枢电感,Ke为反电势系数,Kt为电机转矩系数,Ω为电机转速,TL为总负载转矩,Jm为电机转动惯量,kj为减速器系数。

图3 舵机系统结构图

4 专家系统PID控制算法

控制算法的功能是根据目前的滚转状态,计算出准确定位所需的舵偏角,并向舵机发出控制指令,完成引信的减旋、定位的控制目的。根据舵机的工作原理,建立电流、转速、位置三环的舵机控制系统,利用PID调节回路的输出,根据这个控制系统的结构,建立舵机控制闭环回路。

PID控制算法属于最经典的控制方法,在自动化控制领域应用广泛。其中,比例环节的作用是快速响应偏差的变化,迅速进行信号的调整。但是过大的比例系数会导致超调量大,系统振荡加剧。积分环节用于消除稳态误差,减小波动,使系统的响应准确地维持在目标数值。微分环节可理解为将偏差信号求导,以此判断出偏差信号的变化趋势,快速调整控制信号。尤其输入信号是变量时,微分环节能够提前消除偏差,减小响应时间[11]。

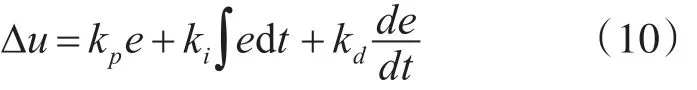

PID控制算法计算公式:

式中:e为偏差信号,kp为比例系数,ki为积分系数,kd为微分系数。

PID控制算法的核心是根据既定的控制系统,选择合适的比例、微分、积分系数。但是,当输入信号持续非线性变化时,固定参数的PID算法并不能很好地实现对控制信号的响应。因此,对PID算法的参数整定成为目前最热门研究课题[12],相继提出了实验凑试、模糊控制、遗传算法、滑膜变结构、专家系统等参数整定算法。其中,专家系统作为一种智能控制算法,属于人工智能的范畴,具有广阔的应用领域和良好的发展前景[13]。由于其结构简单、性能稳定、便于操作,非常适宜对本文的PID算法进行参数在线自整定。

专家系统PID算法:

若e×de>0且

4)其余情况,说明其误差值在容许范围内,或即将到达理想稳态,因此,稳定三个参数不变,保持初始设定值。

5 仿真模型及结果分析

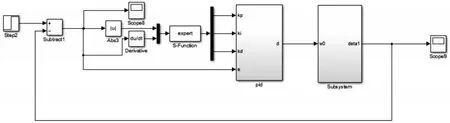

为了验证设计的舵机系统的性能,在Simulink环境下搭建了舵机系统仿真模型,为了便于展示将转速环和电流环进行了封装。位置环利用自建的Function模块进行PID参数的整定。专家系统PID模块的输入为位置偏差及其微分,输出为kp、ki、kd,实现PID控制器参数在线自整定。由于速度环、电流环的作用是快速响应电机转速和电流变化,功能固定,为了保证运算速度,所以采用软件自带的PID模块。

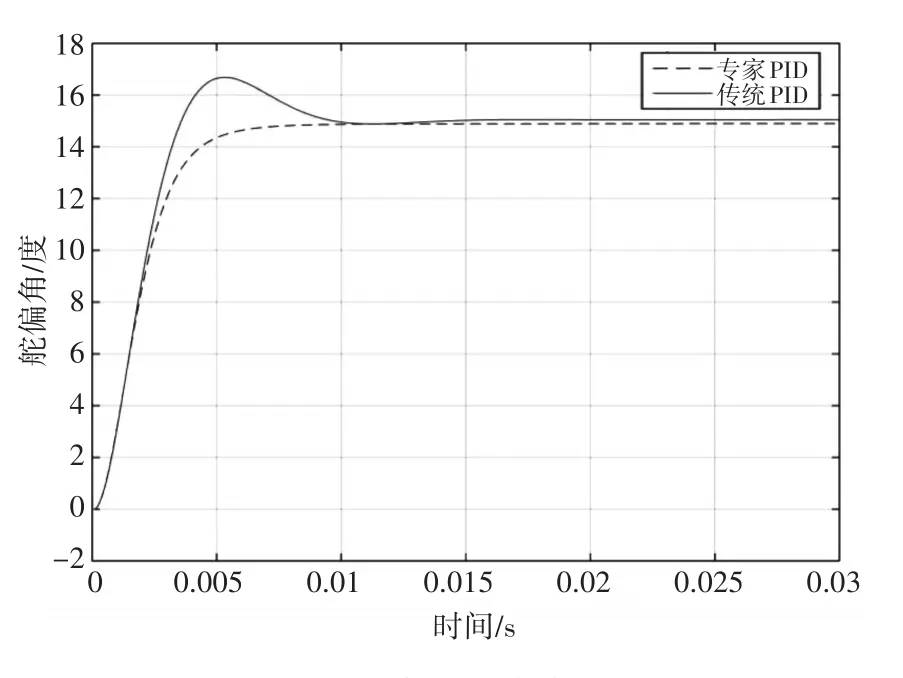

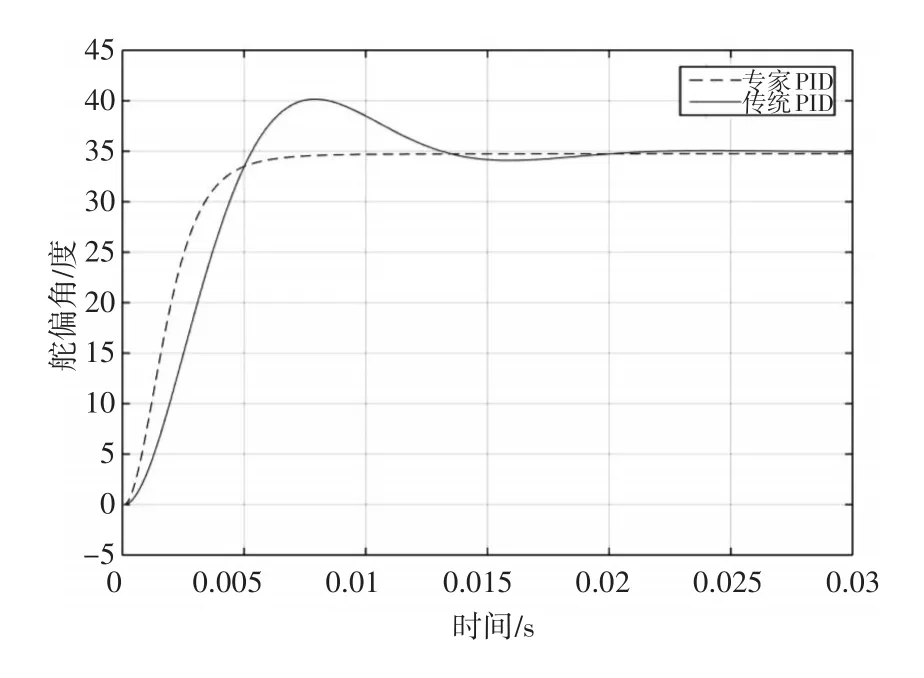

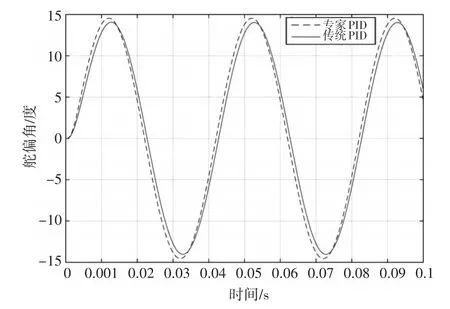

为了检验设计的舵机控制系统的性能,分别输入15°、35°、幅值为15的正弦信号,并观察输出结果。根据输出的对比,可以看到舵机在响应速度、控制精度方面都优于传统PID。舵偏角能够8ms内动作到目标位置,稳态误差0.5°左右,对于正弦信号的跟踪,减小了传统PID导致的滞后。因此,本文设计的控制算法满足弹道修正引信的舵机方案的全部指标,实现了快速、准确、稳定地控制舵机偏角的目的。

图4 舵机系统仿真模型

图5 15°的舵机响应曲线

图6 35°的舵机响应曲线

图7 正弦信号的响应曲线

6 结语

本文提出了一种可控滚转弹道修正引信舵机的控制算法,利用目标摆角位置与实际位置的偏差,对PID控制器参数进行整定。针对传统PID算法跟踪非线性变化信号能力不足的问题,提出利用专家系统对PID参数进行整定,针对偏差信号及其变化趋势,适量调整PID参数。仿真结果表明,建立的专家系统PID控制算法能够较好地实现PID参数的整定和自适应,舵偏角到位时间在8ms以内,精度能达到0.5°左右,符合弹道修正引信滚转角的控制指标。目前,针对可控滚转引信的舵机控制大多仍为PID控制算法,采用本文提出的专家PID控制算法,将大幅提高响应速度和控制精度。