高活性铝粉的改性及在化学推进剂中燃烧团聚研究进展①

2019-03-27庞维强DeLucaLuigi樊学忠李军强赵凤起

庞维强,De Luca T Luigi,樊学忠,王 可,李军强,赵凤起

(1.西安近代化学研究所,西安 710065;2.米兰理工大学空间推进实验室,米兰 I-20156)

0 引言

为了提高固体推进剂能量性能,经常使用高热值的金属粉(如Mg、Al、B和Be等)作为推进剂中的高能燃料,将金属粉添加到化学推进剂中,可使其质量比冲和体积比冲有不同程度的增加。作为微米铝粉(μAl)是相对安全和容易制得,在固体推进剂中的使用最为广泛[1-3]。铝粉的密度为2.70 g/cm3,Al氧化成为三氧化二铝(α-Al2O3)可释放出31.07 kJ/g(83.89 kJ/cm3)的反应热,且其毒性低,同时铝粉的燃烧可多方面改善火箭的弹道性能,如除了提高推进剂的理论比冲Is、密度ρ和燃烧温度Tc外,还可缓解高频声不稳定性,燃烧产物中的惰性颗粒也有助于推进剂的稳定燃烧[4-7]。然而,在实际应用中,传统的μAl的使用远不能达到理论计算水平,在特定条件下,μAl点火前会发生团聚,引发聚集、团聚或结块等现象,从而导致金属的不完全燃烧和两相流损失,使比冲降低。例如,添加3%~5%铝粉可使推进剂实测比冲提高到250 s以上,但进一步提高铝粉含量却使推进剂比冲降低,并在燃烧产物中出现大量未完全燃烧的含铝颗粒,表明在推进剂燃烧过程中,随着铝粉含量的进一步提高,燃烧效率会降低。研究表明[8-10],推进剂中的铝粉在燃烧过程中经历一系列物理化学变化,产生不同尺寸和形状的凝聚相燃烧产物(condensed combustion products,CCP),CCP会导致发动机比冲的降低。一方面,由于铝粉的燃烧团聚使得一部分金属被包裹在团聚物中,造成铝粉的不完全燃烧,研究表明[11-14],未燃烧的铝粉每增加10%就会有约1%的比冲损失;另一方面,喷管中液相含铝团聚体的运动速度低于气流速度,不能将热量向气流完全传导,使喷管气流速度低于理论流速,造成两相流损失;另外,CCP还会造成燃烧室内的熔渣沉积和喉管侵蚀等。基于以上考虑,本文研究了不同类型铝粉的活化和活性铝粉(包括球形μAl、包覆nAl、化学活化和机械活化铝粉)的特性,考察了其对推进剂燃烧性能的改善,建立了推进剂燃烧铝粉的团聚模型,分析了产生聚集/团聚机理,并提出了提高铝粉燃烧效能的方法途径,为新型化学火箭推进剂的开发提供借鉴。

1 铝粉的制备与后处理

1.1 纳米铝粉

虽然μAl粉是传统用于固体推进剂和固液混合推进剂的高能燃料,对装填μAl的复合固体推进剂的应用已研究了几十年,但在nAl的燃烧实验发现,其凝相燃烧产物明显减少;同时,由于扩散距离的缩短,nAl的高比表面积对非均相反应速率有明显提高[15]。目前,有效的制备纳米铝粉的方法是电爆炸丝(Electrical Explosion of Wires,EEW)技术,该技术中电能几乎全部用于破坏铝丝[16-17]。在纳米铝粉的制备过程中,由于铝粉末易于自燃,须在其制成后立即用惰性材料包覆进行钝化,钝化过程可在缓慢的干燥气流(Ar+0.1%空气)或不含空气的气氛中进行,采用化学物质包覆铝粉的目的是提高其在基体中的分散性,改善推进剂的燃烧性能,并能防止颗粒表面在空气或潮湿气氛中被氧化[18]。

1.1.1 纳米铝粉的制备

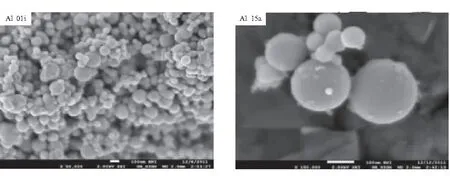

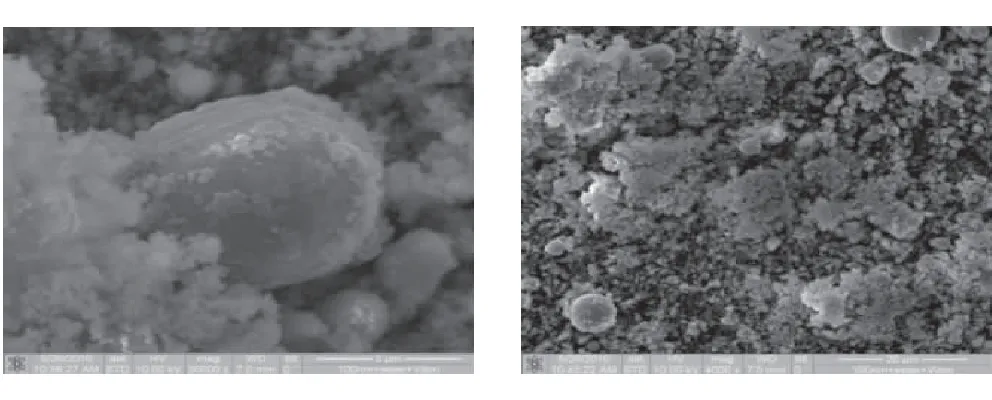

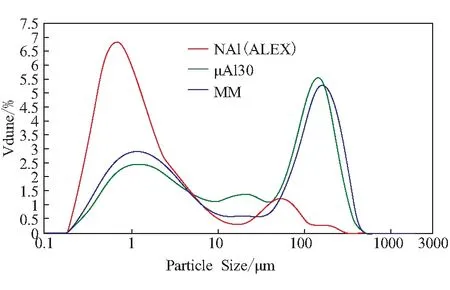

研究发现[19-23],采用惰性粘合剂的含nAl固体推进剂比含μAl推进剂的燃速明显提高。这主要是由于尽管nAl比μAl的活性Al含量低,但nAl粉具有更大的比表面积和更高的反应活性,nAl燃烧增强了能量释放的缘故。经过钝化的nAl称为ALEXTM,图1和图2分别列出了米兰理工大学空间推进实验室[24]研究的几种不同类型(硬脂酸包覆(L-ALEXTM)、软脂酸包覆(P-ALEXTM)、三氢全氟十一醇包覆(F-ALEXTM)、FluorelTMFC-2175(3M制造的偏氟乙烯和六氟丙烯共聚体)和氟聚物包覆(VF-ALEXTM))和粒径(50 nm和100 nm)纳米铝粉的扫描电镜(SEM)和透射电镜(TEM)照片,表1为相关物化参数。

(a) 100 nm的ALEXTM (b) 50 nm的P-ALEXTM

(c) 100 nm的F-ALEXTM (d) 50 nm的VF-ALEXTM

(a) 100 nm 的ALEXTM (b) 50 nm的VF-ALEXTM

从图1可看出,未包覆的nAl粉和脂肪酸包覆的nAl都呈近“球形”颗粒,未包覆粉体中存在的片状结构可能是由于电爆炸过程中颗粒间的冷凝力,或是由于粉体的高比表面积在冷烧结过程中引起的颗粒集聚。从图2可看出,未包覆粉体表面有一薄层氧化层,包覆后粉体核心周围存在较亮的薄膜,而且可清楚地分辨出包覆层包裹的钝化颗粒的双层壳结构。表1中,SSA为比表面积,BET法测试。

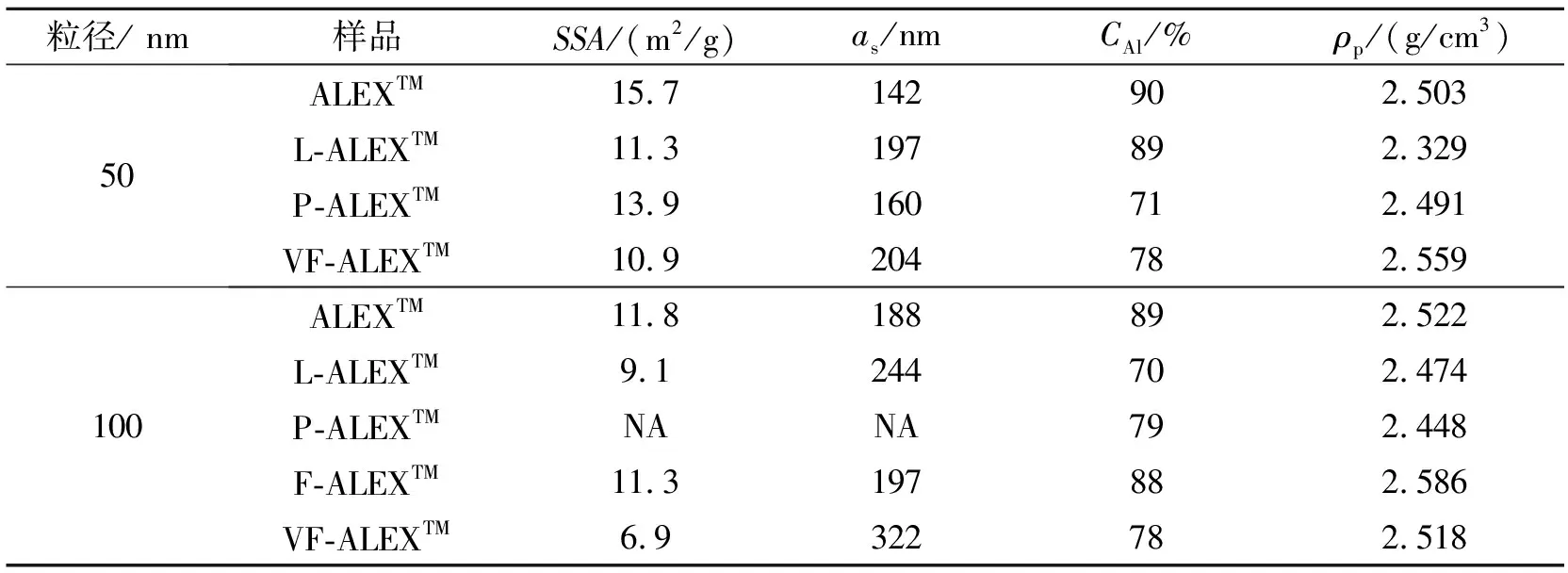

从表1可看出,50 nm的ALEXTM的比表面积(Specific Surface Area, SSA)高于100 nm的ALEXTM,氟聚物包覆粉体VF-ALEXTM的SSA最低,表明纳米铝粉的包覆效果有效。未包覆ALEXTM和硬脂酸包覆L-ALEXTM粉体之间活化Al含量的显著差异可能是由于钝化包覆层组成的双层壳结构的存在导致的。

米兰理工大学空间推进实验室还研究了不同压强下纳米铝粉比表面积与固体推进剂燃速的关系[25]。结果表明,在p≤70 bar下含μAl的固体推进剂的燃速受铝粉比表面积(SSA≤2 m2/g)的影响不明显,而当铝粉的粒径减小到纳米级时,影响就变得十分明显,表明含不同类型Al粉的HTPB/AP的推进剂的燃速与Al的比表面积有较强的相关性。研究发现,nAl的粒径在100~200 nm范围(即SSA为5~20 m2/g)对提高推进剂燃速比较明显;对于粒径更小的铝粉颗粒,尽管其氧化速率非常快,但活化铝含量的显著减少也会阻碍推进剂稳定燃速的提高。据报道[15],在10~70 bar范围,推进剂稳定燃速最大的增长指数为2,此时纳米铝粉的SSA接近60 m2/g;此外,μAl的点火延迟则随着粒径的增大单调递增,含100~200 nm的nAl固体推进剂的点火延迟时间减小最明显。

表1 不同粒径的纳米铝粉的物化参数[15]

1.1.2 纳米铝粉的抗氧化保护

由于纳米铝粉的小尺寸效应和表-界面效应、颗粒表面的键态和电子态与颗粒内部不同、表面原子配位不全等特点,导致纳米铝粉表面活性点增加,使其具有较高的化学反应活性,对所处环境十分敏感。在纳米铝粉生产、存储到实际应用整个过程中,纳米铝粉会发生缓慢氧化,这时纳米铝粉的性质已发生变化,反应活性明显降低,将氧化较严重的纳米铝粉加入到推进剂中,会使推进剂爆热减小,降低推进剂燃速,甚至会出现事故,这就需对纳米铝粉进行抗氧化保护,即钝化处理(表面修饰),由于空气中湿度及其他因素的影响,真空包装封存的纳米铝粉开袋后,室温氧化趋于稳定,纳米铝粉表面壳层厚度基本在3 nm左右,随着纳米铝粉氧化进一步发生,壳层厚度继续增加[26]。比如在空气中,纳米铝粉在铝熔点以下就表现出表面极易氧化而丧失活性,铝粉在空气中的反应依赖于粒径的大小、铝粉的类型和铝粉钝化层的厚度。纳米粒子活性的丧失往往是一个动力学过程,不仅与所处环境的温度、湿度、周围的物质类别等外部因素有关,也受纳米粒子内部结构(晶体或非晶、缺陷类型和密度)、表面状态、颗粒粒径等内在因素的影响,其活性控制和稳定性是一个复杂和基础性的问题。纳米铝粉的高化学反应活性使其对所处环境特别敏感,易与环境中的气体、液体分子发生交互作用,使得暴露于空气中的纳米铝粒子表面极易氧化甚至在空气中自燃,从而引起纳米铝粒子稳定性下降并丧失活性,给贮存和使用带来很大困难[27]。通常,为了避免在颗粒表面形成氧化膜且保持纳米铝粉高燃烧焓的一个方法是在颗粒表面包覆一层材料,该材料在低温下稳定,燃烧时可被氧化,碳就能够满足这些条件,能在铝颗粒表面形成包覆层。由于活性纳米铝粒子被禁锢在碳壳内的很小空间里,隔离了与周围环境的直接接触,避免环境对纳米铝粉的影响,使铝颗粒因表面得到修饰而能较好分散,也解决了纳米铝粒子在空气中不能稳定存在的问题。

近年来,国内外开展了纳米铝在各种环境下的氧化机理、铝粉氧化层厚度和抗氧化研究。曾亮等[28]计算了不同粒径纳米铝粉的氧化层厚度,分析了氧化层厚度与活性铝含量的关系,并研究了纳米铝粉粒径与氧化层厚度的相关性。结果表明,铝粉粒径越大,氧化层厚度越小,则铝粉的活性含量越高。对于纳米铝粉,其活性含量比微米级铝粉低,具体可以通过粒径与铝粉表面氧化层厚度值计算得到。姚二岗和李鑫等[29-30]总结了纳米铝粉的活性评价方法和氧化反应特性,为纳米铝粉的活性保护及其在推进剂中的应用提供依据。高东磊等[31]研究了不同类型纳米铝粉的能量性能和热氧化特性,研究结果表明,纳米铝粉的活性铝含量低于微米铝粉,随着活性铝含量的降低,纳米铝粉的燃烧热值降低,而且纳米铝粉表现出了与微米铝粉截然不同的热氧化特性。何丽蓉等[32]采用TG-DSC研究了不同包覆层厚度、不同壳层种类的纳米铝粉的热性能,深入分析了影响纳米铝粉活性的壳层因素,为纳米铝粉的抗氧化研究提供参考。

纳米铝粒子的抗氧化方法,即活性保护可以从纳米铝粒子的表面结构设计和修饰入手,通常主要有以下几种方法[33]:

(1)吸附惰性气体原子或在贮存纳米铝粉的瓶子或袋子里充入惰性气体(如氮气、氩气等),密封保存;

(2)金属粉的氧化物壳层保护;

(3)在粘合剂或增塑剂中贮存,这样使用时较方便,也保护了粒子表面;

(4)有机物壳层,如表面活性剂形成的有机薄膜既可以有效地隔绝空气,防止纳米铝粉的氧化,还可使有机物质和铝粉化学键合包覆;

(5)纳米粉体和主成分结合(复配)成复合物。制备纳米复合粒子是一个极有前途的方法,它可很好地解决纳米粒子的活性保护问题。因此,将铝纳米粒子与固体推进剂的有机组分(如端羟基聚丁二烯、增塑剂等)制成纳米中间复合体,提高纳米铝粉与固体推进剂其它组分相容性、充分保持纳米铝粉的活性。

综上所述,纳米铝粉的抗氧化方法,即活性保护具有重要研究价值,同时相应的如纳米铝粉活性的变化规律的基础性工作需要加紧研究,这可通过考察表面修饰、颗粒尺寸、温度、湿度等因素对纳米铝粉活性和稳定性的影响关系入手,而纳米铝粉的活性可用氧化反应放热焓、氧化反应起始温度和反应温度区间宽度作为活性评价指标,建立控制活性的多因素模型,从而为纳米铝粉在火炸药体系中的应用奠定基础。

1.2 微米铝粉活化

铝粉的活化是指在不改变其内在品质的前提下,采用某种方法来达到提高μAl反应活性的目的。根据金属颗粒的活化采用的方法不同可分为三类型:(1)机械活化。这一类是最为常用的球磨技术,对颗粒进行高能或低能化研磨,即在装有一定量圆球的适当容器中进行颗粒的活化;(2)化学活化。用化学物质(如氟化物)对颗粒进行处理;(3)机械化学活化。将两种或多种材料进行机械混合得到新的物质,如合金粉。通常情况下,只要处理过程使粉体的成分或结构发生了改变,该过程就能被认为机械化学活化。这三种活化类型尽管方法不同,但目的都是为了提高金属粉体的活性。

1.2.1 微米铝粉化学活化

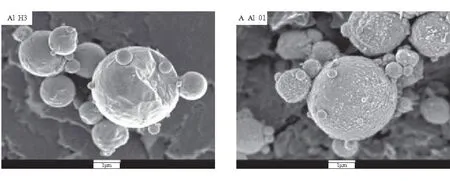

化学活化(Chemical Activation,CA)用于增大微米级粉体的比表面积,或是加入氟化物或过渡金属等以提高颗粒的表面活性。Rosenband[34]和Gany[35]基于一种使用氯化镁水溶液的点腐蚀程序测试得到的颗粒的比表面积高于传统的μAl而接近nAl(10~18 m2/g),同时保证了粉体具有较好的活性。化学处理过程不会改善颗粒形状,但是,活性物质的沉积能够改变颗粒表面质地,从而改变颗粒的比表面积和质量加权平均粒径。文献[15,36-38]介绍了将金属(如Ni、Co或Fe)和氟化物复合沉积到Al颗粒上的方法。

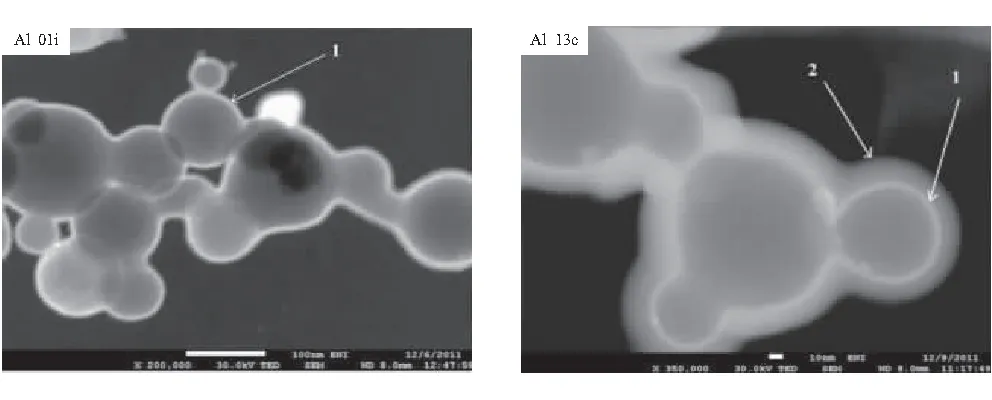

图3列出了使用氟化物复合的化学活化颗粒的电镜照片,颗粒表面的规整度得到提高。粉体经化学活化后,颗粒粒径D43几乎无变化,比表面积从1.2 m2/g增加到2.6 m2/g,活性铝粉含量也不同程度的降低,从活化前的98.3%降低到93.4%,这可能与选取的添加剂和处理时间有关。

(a) 活化前 (b) 活化后

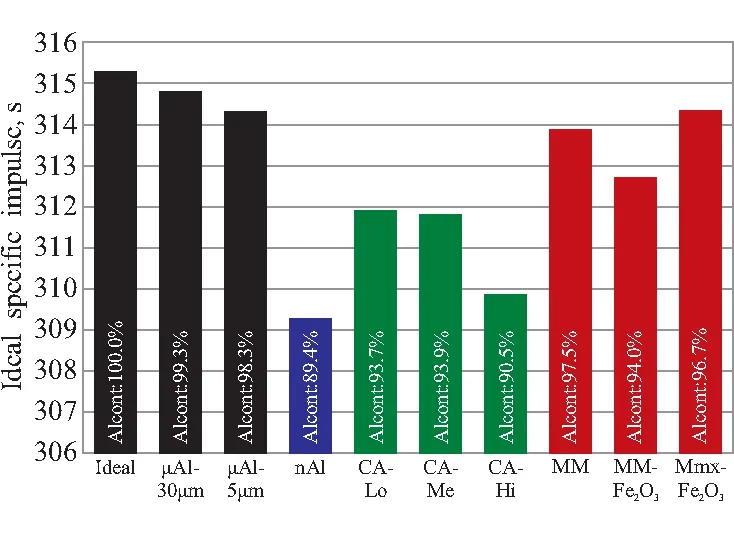

1.2.2 微米铝粉机械活化

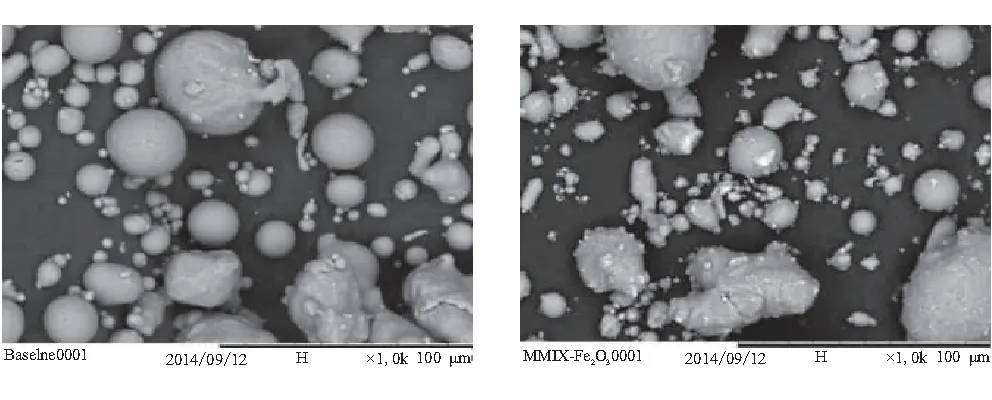

机械研磨(MM)是一种通过低/高能研磨装置(离心、行星或碾磨机)将一种或多种粉体磨碎的活化技术。机械活化常用以下几种方式增加颗粒的活性:(1)改变颗粒形貌状态;(2)添加剂包覆,如应用球磨技术;(3)减少颗粒和添加剂间的距离,如应用机械混合技术。Al粉作为推进剂燃料组分,从增加活性铝含量效果的角度来说,MM最具吸引力的优点是能够促进最终产物的活性,可降低点火温度和活化能[39-41]。相对于化学活化,MM可使活性铝含量比μAl降低1%~2%,这一损失可能与活化过程中作用到颗粒上的机械压力产生的形变,使得Al粉核更易暴露在外界环境中有关[42]。通常金属单质含量的损失是由于添加剂的存在,并逐渐加到一个高质量分数(10%以上)导致的,进一步损失还取决于一系列的活化参数,如研磨时间、环境气氛、球粉质量比(BPR)和过程控制剂(PCA)等。MM对颗粒形状和表面性质的影响如图4(a)~(d)所示。从图4可看出,活化粉体是片状颗粒,且具有不规则的外表面形貌,如果有添加剂存在,则添加剂趋向于存在颗粒缝隙中(见图4(d))。

(a) 传统Al 30 μm(参考粉体) (b) 和Fe2O3机械混合

(c) 机械研磨 (d) 和Fe2O3机械研磨

Dossi[43]对少量添加剂(质量分数<5%)和μAl机械混合进行了研究,活化后颗粒基本能够保持原本的形状,且纳米添加剂可改善颗粒的包覆效果,除了少许斑点外,添加剂能够均匀地分布在Al颗粒的表面,并且发现通过球磨和机械混合方法得到的MM、MM-Fe2O3和MMx-Fe2O3粉的活性铝含量分别为97.5%、94.0%和96.7%。铝粉的活化过程对粉体的反应活性有明显的影响,通过粉体的点火温度测试分析机械活化和化学活化铝粉对颗粒反应活性的影响,测试得到机械活化和化学活化粉体的点火温度均有不同程度的降低,化学活化使铝粉点火温度降低205~296 K,机械活化降低278~383 K,表明这些处理对铝粉的活化是有益的,而且与化学活化过程相比,机械活化更有效地降低了颗粒的点火温度;另外,通过机械活化和化学活化铝粉的TG曲线发现,机械研磨粉体在第一个氧化阶段表现出明显的增重,相反机械混合粉体只在第二个氧化阶段表现出明显的增重,这可能是由于颗粒的微观结构发生了变化的缘故,采用氟化物活化Al粉的反应活性比机械活化粉的高。总体而言,机械活化和化学活化粉体的反应活性都要低于nAl,增重量小,且开始氧化阶段有延迟,均无法达到nAl那样明显的反应活性增强现象。

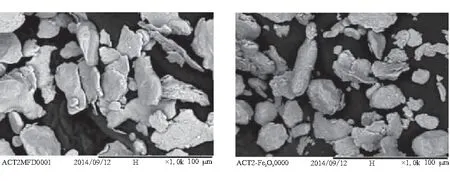

1.3 不同铝粉对推进剂性能的影响对比

不同活性铝含量的铝粉对固体推进剂能量性能有明显影响,通过比较球形μAl(30 μm,μAl-30)、nAl(ALEX)和机械活化Al(MM)的粒径及分布曲线特性发现,nAl的活性铝含量仅为88.8%,而球形μAl的活性铝含量高达99.5%,MM粉也为97.7%,明显高于nAl粉。图5列出了不同活性铝含量的HTPB/AP推进剂的理论Is计算结果。结果表明,尽管添加活化粉体导致Is降低,但其活性Al含量产生的理论Is比nAl的高,由于采用MM技术处理的活化铝粉用添加剂量较小,其可提供比化学活化μAl更高的Is。

图5 不同金属粉对AP/Al/HTPB(68%/18%/14%)推进剂理论比冲的影响[15]Fig.5 Effect of different metals on the theoretical specific impulse of AP/Al/HTPB propellant

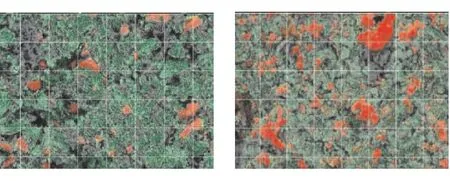

Al燃烧的一个不利因素是会生成大量的凝聚相燃烧产物,这些凝聚相燃烧产物聚集或团聚造成两相流损失,从而导致发动机性能下降。图6是30 bar下收集的推进剂凝聚相燃烧产物的粒径分布曲线。活化Al的高反应活性能够减小CCP的粒径,由此引出通过μAl粉的活化来减小固体火箭发动机两相流损失的发展思路,这一可能性只有在选取的Al粉金属含量足够高的前提下才能实现[44]。

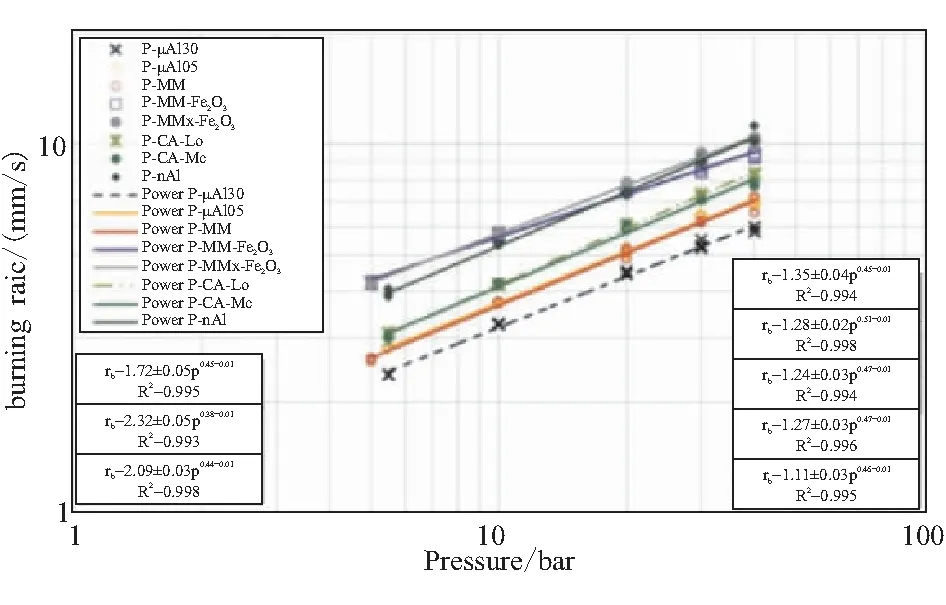

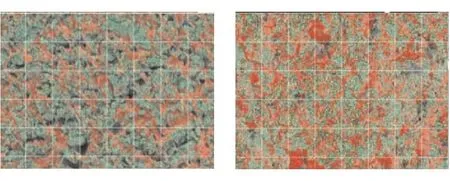

有研究[15]发现,在10~40 bar压力范围,相对于μAl,nAl可明显提高推进剂的燃速,从1.11 mm/s提高到1.68 mm/s,同时也使压强指数从0.46提高到0.50,MM粉对推进剂的燃速也有提高,从1.11 mm/s提高到1.24 mm/s,而压强指数几乎不变。活化μAl使推进剂的燃速增加结果如图7所示。从图7可看出,尽管机械活化Al粉比化学活化Al粉的效果好,但必须要考虑由于添加剂(氧化铁)引发的改良效果,化学活化的Al粉对燃速的增强依赖于处理强度;相反,机械活化过程的选择能够控制粉体对固体推进剂燃速的改进效果。例如,MM-Fe2O3和MMx-Fe2O3增强燃速的效果较显著,与nAl相似甚至更高。另外,活化处理对推进剂的压强指数也有影响,通过CA处理的铝粉能够提高推进剂的压强指数,而机械活化Al粉会减小压强指数或保持不变。

图6 30 bar下收集的推进剂CCP的粒径分布曲线[15]Fig.6 Particle size distribution curves of propellant CCP collected at 30 bar

图7 不同金属燃料对AP/Al/HTPB(68%/18%/14%)

铝的燃烧效率定义为Al2O3/Al之比。通过nAl与μAl比较发现,nAl粉不仅使推进剂燃速提高,还使推进剂燃烧效率增加,而且使CCP的粒径也减小;同时,随压力升高,nAl燃烧效率降低,而μAl燃烧效率提高,球磨Al比球形μAl的性能也有明显改善。

2 铝粉燃烧过程的聚集/团聚研究

2.1 团聚的物理过程

铝粉在推进剂燃烧过程中会经历几个过程,Al颗粒首先以被熔融/分解的粘合剂包覆的固体颗粒的形式暴露到燃面上,在Al的熔点以下基本保留着原始的几何外形,多数暴露的Al在燃面或是远离燃面处以颗粒群的形式燃烧,形成球形的Al液滴和Al2O3团聚体以及叶片状的Al2O3,也有一部分Al以单颗粒形式燃烧,例如Ariane-5固体火箭助推器(SRB)用推进剂在燃烧过程中的两相流损失约1/3,主要由于凝聚相燃烧产物未烧完的铝、Al2O3的存在引起[45]。

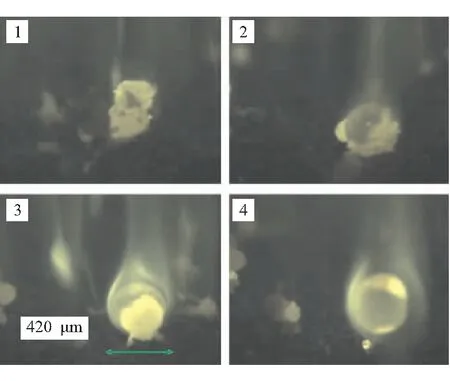

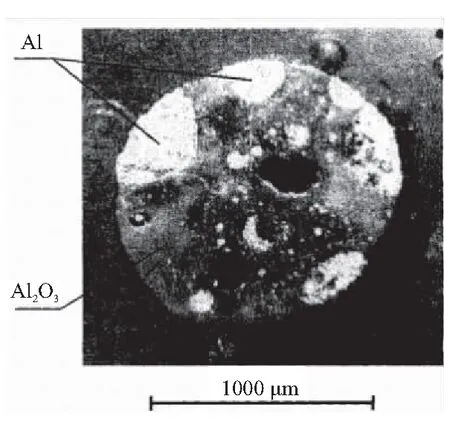

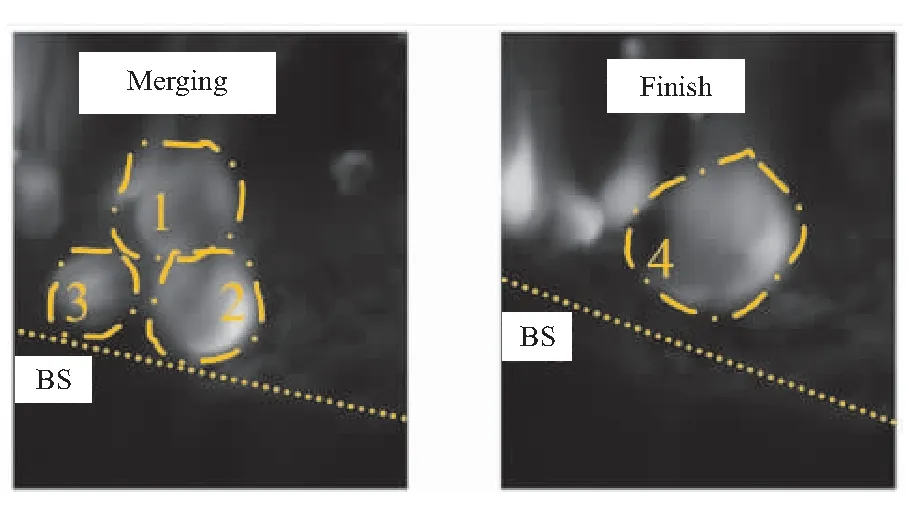

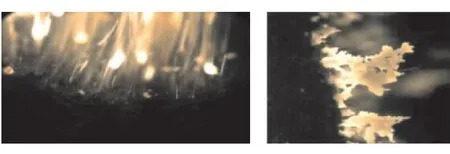

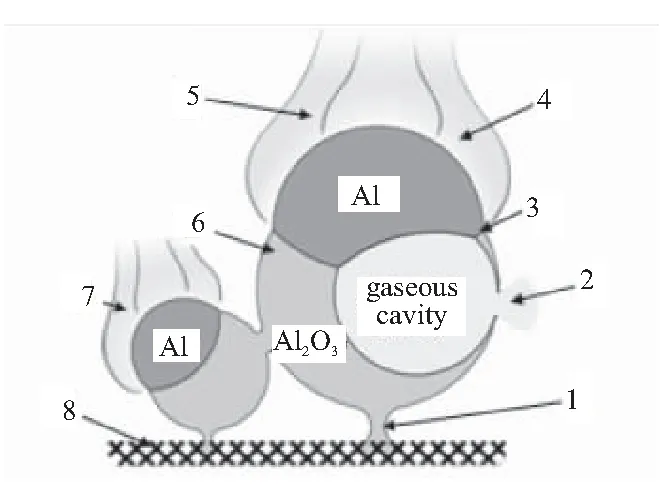

推进剂燃烧时利用猝灭残渣收集装置收集到的CCP主要包括:团聚体(Agglomerates,D43>初始铝粉平均直径,通常为几十到数百微米),其为球形熔融团聚物液滴的凝聚产物,由未燃烧完的铝、氧化铝及其他杂质构成;微米氧化物颗粒(MOPs,1~2 μm 由于Al的熔点(933 K)远低于Al2O3(2345 K),并且固体铝相对于液体铝的体积膨胀率相差约6%,因此,随着温度升高,铝粉内部熔融的金属铝会撑破氧化层,滞留在燃面处的铝粉相互接触,使它们发生融联,形成不规则形状的聚集体[47-49],聚集体在燃面上进一步聚集并向更热的气相区延伸,形成珊瑚状结构(图8(1)),聚集体温度进一步升高使得熔融部分完全融合,聚集体成为球形液滴,而熔融的氧化铝则由于张力作用在液滴一侧聚集形成氧化物帽(图8(2)~(4)),构成了尺寸在50~500 μm左右的团聚体结构,燃烧中的团聚物会在熔融的燃面上运动,也会随着推进剂分解产物气流脱离燃面并进入继续燃烧,在这期间存在团聚物间的融合现象。 尽管SOPs在CCP中含量很高,但是由于团聚物粒径较大且含有大量未燃烧的金属铝,导致燃烧效率降低和两相流损失,这对发动机能量性能产生重要影响。Babuk等[50-53]根据实验结果发现,铝团聚物可能含有气泡,并且主要包括两种类型:一种为“matrix”型团聚物,它是一种球形的氧化铝颗粒,在其上含有相互分离的铝滴(图9)[54],大部分铝滴存在于氧化铝和气相的界面处,但也存在铝滴完全被氧化铝包裹的情况;另一类团聚物则为一侧带有氧化铝帽状结构的球体(图10)[55],其粒径通常比“matrix”型团聚物小。这两种团聚物的产生都与推进剂种类和燃烧环境有关。 图8 μAl在HTPB/AP/Al复合推进剂燃面的团聚过程[41]Fig.8 Agglomeration process of μAl on the burning surface of HTPB/AP/Al composite propellant 图9 “Matrix”型团聚物照片Fig.9 Photographs of “Matrix” agglomerates 图10 带有Al2O3帽的铝团聚物液滴(下方不透明区域为Al2O3)Fig.10 Aluminum agglomerate droplets with Al2O3 cap(the opaque area below is Al2O3) 刘佩进等[56]利用高速显微摄影装置详细观测了5MPa下NEPE推进剂燃面处μAl团聚过程,详细论述了团聚体液滴间的二次融合现象(图11)[42-43]。结果表明,微米铝粉在20 ms内经历堆积、聚集和团聚三个阶段,并最终形成团聚体液滴,当燃烧的团聚体在燃面表面以及在燃面上方随气流运动时,团聚物液滴会在水平和垂直方向上相互接触,并立刻聚集为一个大粒径的团聚体。 图11 μAl团聚物液滴在燃面上方的二次融合现象Fig.11 Secondary fusion phenomenon of μAl Aggregates droplets over combustion surface 2.2.1 团聚的物理化学因素 文献[57]比较了推进剂燃烧过程中μAl和nAl粉的区别(图12)[57]。含nAl的推进剂在燃面附近的聚集/团聚现象与含μAl的推进剂配方明显不同。相对于μAl,装填nAl的推进剂团聚体在离开燃面前会形成有限的珊瑚结构,而μAl则会形成几百微米大小的铝液滴。 (a) μAl (b) nAl 此外,还研究了推进剂燃烧前和泄压冷却后μAl和nAl颗粒在推进剂表面的微观结构和成分分布照片,结果如图13所示[15]。由图13可看出,由于推进剂燃烧时粘合剂的熔融,nAl颗粒在推进剂燃烧表面的分布比μAl颗粒更加均匀,且其与AP颗粒分布更融合。 2.2.2 团聚机理 目前,推进剂实际应用的是表面包裹有Al2O3氧化层的微米铝粉,其颗粒平均粒径范围在6~100 μm,常用的平均粒径范围为15~30 μm[58]。燃面处铝粉的状态变化与金属铝自身特性和固体推进剂的燃烧特性有关。首先,铝粉表面的Al2O3氧化层是一种致密的氧化物壳体,紧紧地包裹着铝颗粒,文献[59]认为只有尺寸小于O2分子的氧化活性物质(如—O,—OH,—F等)才能渗入到氧化层中进一步氧化金属铝,而这些活性物质在推进剂燃烧时并不存在。因此,氧化层的存在会阻止铝粉的进一步氧化;其次,固体推进剂燃烧表面温度(~900 K)并不能达到铝粉及其氧化物的沸点(铝为2750 K,Al2O3为3253 K),而铝粉的点火温度尽管与铝粉的粒径和升温速率有关,但也远高于推进剂燃面温度。因此,在推进剂燃烧表面的μAl及其氧化物不会立即点火或分解[60]。Babuk等[61]研究发现,固体推进剂燃烧时在燃面处会形成一层由粘合剂分解形成的碳骨架、金属和金属氧化物构成的骨架层(Skeloton Layer,SL),骨架层是一种透气的三维网状结构,它会与熔融的粘合剂协同作用,使铝粒子及其氧化物滞留其中,并为粒子间接触反应提供了条件。综合以上因素,燃面处的铝粉不会立刻点火或气化,由于骨架层的存在也不会立刻随推进剂分解产生的气流脱离燃面。因此,铝粉首先在燃面处发生金属铝的熔融过程。 (a) μAl燃烧前 (b) μAl快速卸压冷却后 (c) nAl燃烧前 (d) nAl快速卸压冷却后 文献[62]报道了含不同类型金属粉的推进剂燃烧过程中可能形成团聚或是CCP形态的对比(图14)[62]。其中,氧化物帽团聚是典型的AP/μAl(图(a)),燃烧基体团聚是典型的AP/AlH3(图(b)和(c))氧化层包覆的金属核心是典型的AP/nAl(图(d)),中空的金属帽团聚是典型的AN/Al(图(e)~(f))。图14(a)为氧化物燃烧帽团聚;(b)~(c)为燃烧基体团聚;(d)为金属核心被氧化层包覆;(e)为金属燃烧帽团聚;(f)为团聚体切开的空壳。 (a) (b) (c) (d) (e) (f) 总体而言,推进剂微观结构的化学和物理特性对于理解和控制推进剂的燃烧性能是非常重要的。由Glorian等[63]提出的新的研究方向认为,复杂的表面和表面/气相界面的燃烧化学反应可能对燃烧过程的影响取决于Al颗粒粒径和一些其他因素。相对于μAl,nAl颗粒的燃烧(从预混火焰转换而来)对表面反应特别敏感,基本的非均相动力学对分子在金属表面的相互作用进行了描述:第一步是吸附(化学吸收),这是指被吸附物(原子、原子团和分子)的一个或多个原子被约束在表面上。在前期工作中[64]通过参数化的密度泛函数方法对Al上小的被吸附物的吸附点的震动频率和热力学特性进行了计算,获得了能够对Al颗粒燃烧表面反应建模的热力学和动力学数据。这一方法可能会为更全面理解Al或金属燃烧带来新思路。 金属铝是高能固体推进剂中不可或缺的组成部分,而金属铝的使用带来的结果是凝聚相燃烧产物(CCP)的形成和两相流损失。很明显,推进剂组成对CCP的性质有一定的影响,国际上多个研究团队进行了大量的实验研究推进剂配方组成和CCP特性之间的相互关系,并取得了一系列的显著效果。推进剂的微观结构特性导致粘合剂、Al颗粒和AP细颗粒高度地聚集在一起,并被粗AP颗粒包裹着,这些是燃烧过程中Al粉结构变化的最重要区域[65],也是Zarko等[66]所说的“口袋”,或者是Babuk等[67-69]所说的“骨架层”,Maggi等[70]进行了基于统计学原理的推进剂微观结构“近似口袋”模型研究。结果表明,团聚颗粒产生的必要条件是骨架层(SL)的形成,SL形成的必要条件是碳骨架(CS)的形成,这与聚合物粘合剂的分解条件有关。骨架层可用来解释推进剂燃烧表面初始金属颗粒和出现的团聚颗粒之间的关系,即实现颗粒团聚过程的可能性。对于团聚“口袋”模型,团聚颗粒是凝聚相产物在“口袋”内聚集的结果;对于团聚“口袋间”模型,团聚颗粒是“口袋”内凝聚相产物聚集的结果;与此相反,对于“预口袋”模型,“口袋”是团聚颗粒的形成源。团聚颗粒的粒度变化规律取决于这些模型的实际测试压强[71]。 推进剂燃烧表面上团聚颗粒的演化(见图15)将影响团聚颗粒的特性[72-73],该演化过程包括四步:(1)金属的气相燃烧。该条件下的燃烧形成SOP,并减少团聚颗粒中金属含量;(2)凝聚相Al和Al2O3之间的化学反应。凝聚相金属和氧化剂发生化学反应形成气态产物,该过程的实现及其化学反应速率取决于颗粒温度,而颗粒温度又取决于燃烧释放的热量和热量损失之间的关系。这种相互作用导致气泡的形成和气态产物的消失;(3)颗粒结构的变化。颗粒结构的变化与金属尺寸、金属含量、氧化物液滴以及气泡的变化相关联;(4)凝聚相颗粒的补给和合并。团聚颗粒与骨架层的关系导致了颗粒的扩大,以占据骨架层“物质”和合并邻近颗粒为代价。显然,演化过程对团聚颗粒的结构有着至关重要的影响,颗粒扩大依赖于演化过程的持续时间。图15中,1为结合SL;2为空腔塌陷;3为Al和Al2O3之间的化学反应;4为气相区铝的燃烧;5为SOP的“尾巴”;6为内部结构;7为颗粒合并;8为SL的表面[15]。 图15 推进剂燃烧表面的团聚颗粒图解Fig.15 Graphics of agglomerated particles on the combustion surface of propellant 常规的μAl颗粒虽然能够有效提高固体推进剂的燃速和混合推进剂中固体燃料的退移速率,但其在应用中存在聚集/团聚现象,导致两相流损失严重。因此,推进剂配方研究人员开始寻找μAl粉的适当替代物,如纳米铝粉(nAl)、化学活化μAl粉,机械活化μAl粉,硼镁复合物等,以缓解常规μAl粉的弹道学的缺陷。基于以上研究,作者推荐的方法是关注双金属配方(如μAl-nAl、μAl-MgxBy等)并寻找能提高实际工况下弹道特性的理想组分,特别是对于μAl-MgxBy双金属配方,减小平均团聚粒径的最优方法是Mg包覆量为25%,而60%的Mg包覆会显著降低燃速;对于μAl-nAl双金属配方,最优方法是质量分数为20%~30%的μAl被部分代替;对于μAl-actAl(化学或机械活化)双金属配方,最优化方法目前尚未有定论。但初步的研究结果表明,在能保持较好的装填和力学性能的前提下,actAl粉全部代替μAl时具有优势,μAl-actAl双金属配方对改变铝基AP/HTPB固体火箭推进剂的燃速或团聚粒径都没有明显的效果;另一种选择是使用金属氢化物来代替相应的金属(如AlH3等),其能显著提高固体和混合推进火箭的理论比冲。

2.2 铝粉团聚因素及机理

2.3 团聚模型的建立

3 结束语