色阻堆叠在阵列基板上形成液晶屏隔垫物的研究

2019-03-26张翼鹤林永伦邱钟毅Ray

张翼鹤,曹 武,李 轩,林永伦,邱钟毅,Ray,周 航

(1. 北京大学 深圳研究生院,广东 深圳 518055)2. 深圳市华星光电技术有限公司,广东 深圳 518132;3. 深圳市华星光电半导体显示技术有限公司,广东 深圳 518132)

1 引 言

近年来,随着人们对大尺寸显示屏的需求越来越多,高世代面板厂如雨后春笋般迅猛增长[1]。垂直取向(Vertical Alignment,VA)技术既可以达到比扭曲向列相(Twist Nematic,TN)更好的可视角度,也可以实现比面内转换开关(In-Plane Switching,IPS)技术更好的私密性,可视范围更加灵活可调,并且对比度高,被广泛应用于大尺寸显示领域[2]。现有的VA模式的显示面板多将薄膜晶体管等驱动器件做在阵列基板上,将氧化铟锡透明电极,彩色滤光片(Color Filter, CF),黑色矩阵以及隔垫物做在CF基板上[3]。

隔垫物散布在液晶盒内,支撑上下基板,并在受到外界压力时维持一定的液晶盒厚。基于位置、尺寸、密度可调等优点,目前的大尺寸液晶显示器多采用柱状隔垫物[4]。通常为了保证ODF工艺制程具有较为宽泛的制程窗口,隔垫物需要做出不同的高度,起主要支撑作用的为主隔垫物(Main PS),起辅助支撑作用的为辅隔垫物(Sub PS),两者之间的高度差为它们的段差(ΔH)。为了达到一次曝光形成两种及以上不同高度的效果,PS工艺多采用具有衍射效应的灰阶曝光或采用半透膜设计降低曝光量,获得高度差[5-6]。但是灰阶曝光工艺对光阻材料、机台分辨率、曝光量稳定性等都有较高要求,可能会影响盒厚的均匀性,半透光罩的制作费用多为普通光罩的2~3倍,增加了高世代产线的生产成本。

由于高世代面板产线所需的机台,光罩等价格高昂,降低生产成本成为技术开发者的重要努力方向。为了减少掩膜次数,京东方提出了一种采用黑色矩阵和彩色滤光材料共同形成隔垫物的技术,可以有效降低生产成本[7]。但是上下基板在对位时由于精度的限制,为了防止漏光,像素的开口率也会受到一定的限制。若将所有的膜层均做在阵列基板上,可以减少对位精度偏移导致的漏光问题,同时能够提高像素的开口率[8-9]。另外,京东方报道的方法主要用于FFS架构,形成的段差可调控范围为0.4~0.8 μm,中心值为0.6 μm,而对于VA模式窄盒厚的液晶屏而言,理想段差约为0.3~0.6 μm,段差过大会降低抵抗外界压力的能力,造成按压回复响应慢等问题[10]。针对上述问题,本文研究了一种新型的色阻堆叠作为隔垫物的技术,通过色阻材料不同的设计尺寸调节隔垫物的高度,利用有机的平坦化层材料来调节色阻产生的过高的原生段差,最终获得满足设计需求的PS高度及段差。为了满足受压后快速回复的需求,我们还对新结构叠层隔垫物的受压形变进行讨论。最后,利用这种结构我们设计并制备了液晶显示器的样机,其光学结果及显示效果表明该设计结构可用于液晶显示行业。

2 实 验

2.1 结构设计

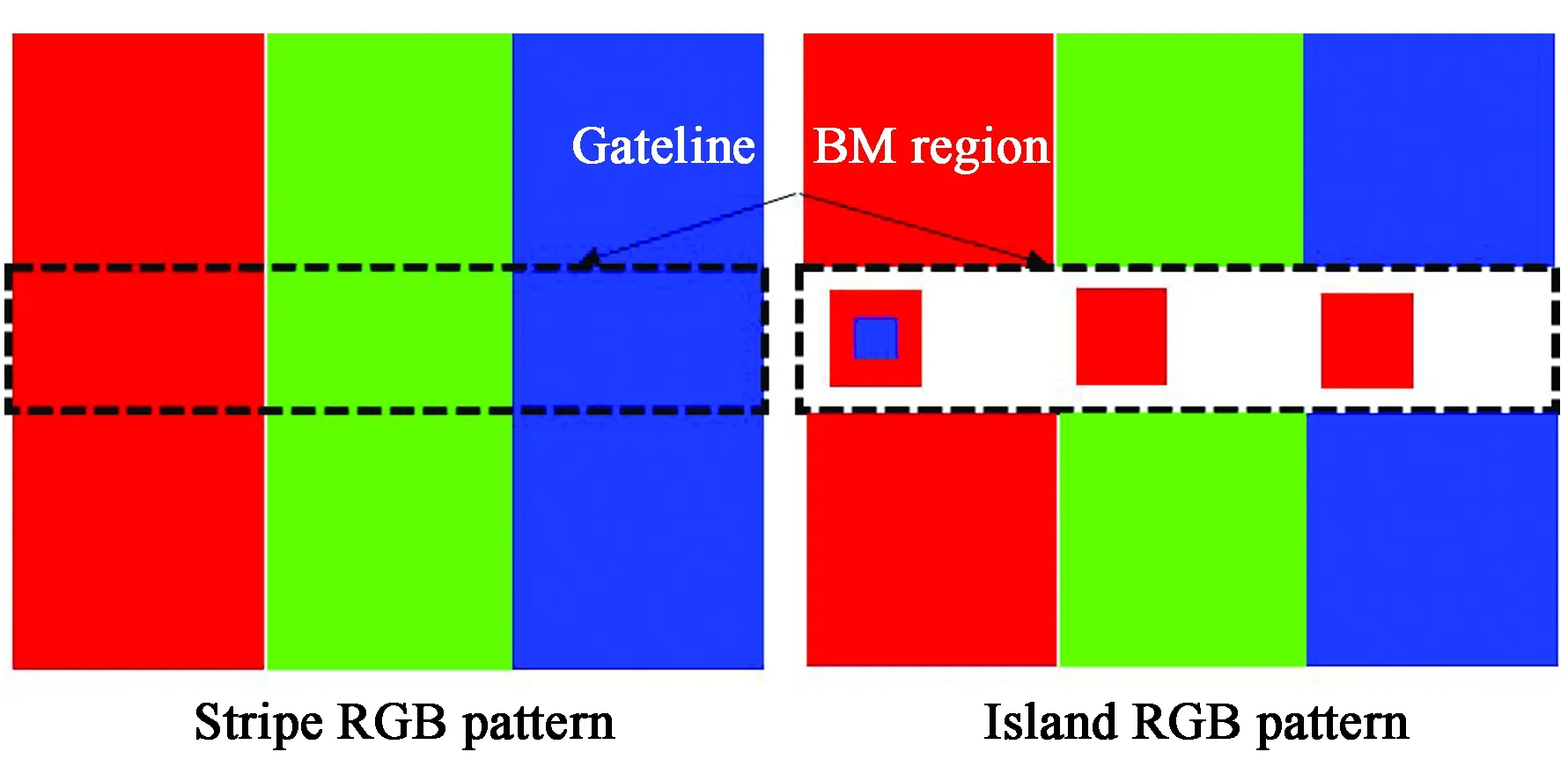

由于本文黑色隔垫物(Black Photo Spacer, BPS)制程采用全透的光罩设计,该膜层本身不具备高度差异,起隔垫物作用的位置需要通过下方衬垫色阻形成高度,因此在光罩设计上,我们采用了新型的图案化设计。我们的R/G/B色阻采用了相对独立的岛状的图形设计,而非传统的条状图形,如图1所示。这样设计的目的是为了达到不同高度的要求:以双层色阻堆叠形成主隔垫物,单层色阻衬垫形成辅隔垫物,无衬垫区域为普通黑色矩阵遮光区域。这种设计可以将PS与黑色矩阵(BM)的结构合二为一。同时,为了增加隔垫物的高度,隔垫物的位置同传统的设计一样,会选择站在TFT器件正上方。

图1 色阻堆叠形成隔垫物的设计 Fig.1 Mask design of photo spacer by color filter stacking

2.2 平坦化材料

前文提到的结构设计主-辅隔垫物之间段差会相差接近一层色阻的厚度,远高于理想的段差值。因此我们考虑使用具有流平性质的有机膜层材料(Polymer Film on Array, PFA)替代传统的钝化层氮化硅材料,减少色阻原生段差。由于良好的流平性质,PFA材料覆盖后色阻交接处的牛角可以被抹平,有利于PI膜厚的均匀分布及液晶配向。另外,由于PFA材料膜厚较传统氮化硅材料厚,能够有效降低产品的寄生电容,加之PFA材料本身水氧透过性较氮化硅材料更好,有利于在成盒之前将基板中的空气排出,可以减少成盒后的气泡风险。

2.3 工艺流程

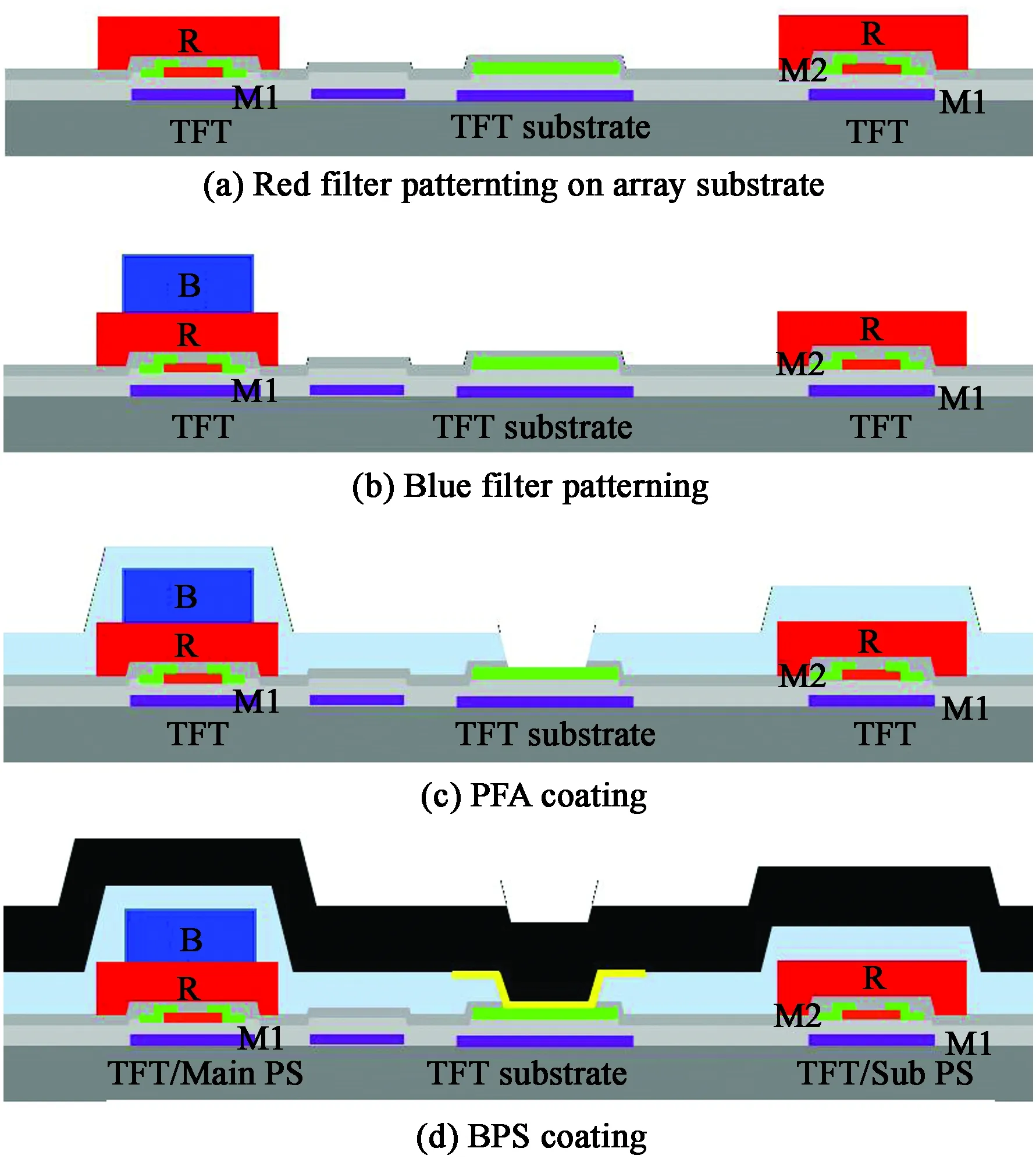

图2 色阻堆叠形成隔垫物的阵列基板工艺流程Fig.2 Process flow of Photo Spacer on by color filter stacking

本文所述制备工艺均在深圳市华星光电技术有限公司G4.5代生产线完成。其中,色阻堆叠形成液晶屏间隙支撑隔垫物的阵列基板工艺流程如图2所示。首先,TFT阵列的制备工艺与传统LCD制程无异。其次,在已经制备好TFT阵列的基板上依次涂布-曝光-显影出所需R、G、B色阻图案。然后,将具有流平性的有机膜层 PFA覆盖在色阻图案上。经过ITO工艺后,最后经过一道黄光工艺覆盖一层黑色光阻支撑材料BPS进行遮光。由于彩色滤光膜,BM,PS均做在阵列基板上,因此彩膜基板上只有一层无图形的ITO。与传统的LCD制程相比,本文工作通过新型的结构设计仅通过4道彩膜段黄光工艺(R/G/B/BPS)即可达到目前5道彩膜段黄光工艺(R/G/B/PS/BM)才能达到的效果。在这里需要特别指出,为了保证液晶盒对组的精度,彩膜基板上的ITO需要用激光镭射出标记图形。由于采用彩膜基板侧照光进行框胶固化,该侧基板无金属遮光,框胶固化更完全,且对阵列基板侧的金属设计没有开口率的要求,有利于窄边框显示面板的设计。模组制程与传统LCD制备工艺差异不大。

2.4 表征方法

隔垫物的尺寸利用光学显微镜(OM)进行确认。分别利用台阶仪和3D-OM初步确定各膜层厚度及段差,利用SEM确定各膜层厚度。最终产品的光学数据利用CA310进行量测。

3 结果与讨论

3.1 色阻堆叠隔垫物段差控制

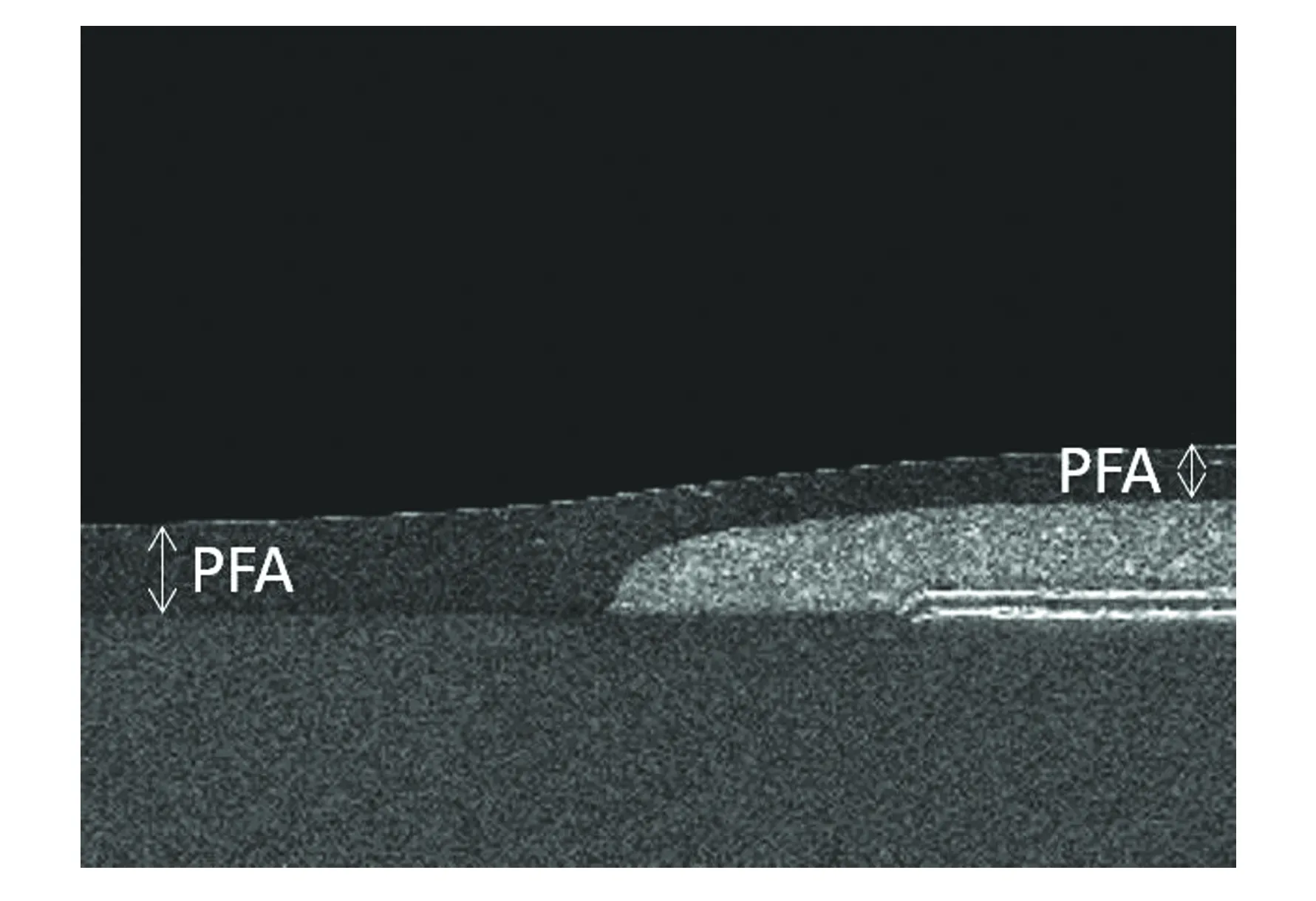

在对于LCD产品而言,单层色阻层材料的膜厚约为2.0~3.0 μm,双色阻堆叠后的高度约为3.5~5.0 μm,因此由于色阻堆叠产生的原生段差约为1.5~3.0 μm。这一段差远高于理想的Main与Sub PS之间的0.3~0.6 μm,因此我们考虑使用具有流平性质的PFA材料减少这种原生段差。PFA材料的流平性质如图3所示,不同的地势位置对应的PFA膜厚不同,使得覆盖PFA后段差减小。我们选用不同膜厚的PFA材料对色阻的原生段差进行改善,结果如表1所示。涂覆平坦化层PFA后,主-辅隔垫物的段差均有所降低,且PFA膜厚越小段差降低的越明显。根据产品的需要,我们选择厚度Xμm作为PFA的理想膜厚,进行后续工艺。另外,由于BPS材料也具有一定的流平性质,经过BPS工艺后可以将最终的主-辅隔垫物的段差控制在0.6 μm以内。

图3 PFA材料的流平性质Fig.3 Fluiding property of PFA

表1 不同PFA膜厚对段差改善Tab.1 M-S Height difference after coating difference thickness of PFA

3.2 色阻堆叠隔垫物高度控制

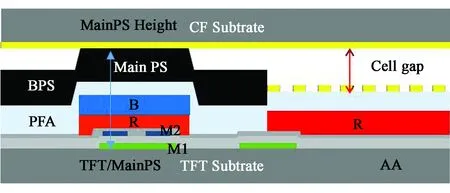

如图4所示,主隔垫物的总膜厚是根据盒厚设计需求进行定义的,若规定主隔垫物在阵列基板以上的各层膜厚之和为主隔垫物的高度,则经过理想的压缩后,主隔垫物的高度应该与显示区域色阻膜层与PFA膜层加上设计盒厚的总和相同。根据这一设计准则即可反推回主隔垫物的设计高度。由于作为黑色遮光材料,BPS膜层需要具有一定厚度方能达到遮光效果,对于高度的调控能力有限;PFA膜层在整个面内几乎全覆盖,对非显示区域的隔垫物与显示区域之间的段差调控也有一定限制。因此,对于隔垫物高度的调控往往通过更改堆叠色阻的尺寸进行调节。

图4 BPS膜层厚度设计准则Fig.4 Design rule of BPS layer

如图5所示,5(a)为单独改变双层色阻其中一层图案尺寸以及同时改变双层色阻图案尺寸对Main PS高度的影响,5(b)为改变单层色阻图案尺寸对Sub PS高度的影响。从结果可以看出,改变双层色阻中任意一层的尺寸均会对PS的高度产生影响,其中,双层色阻尺寸同时变化对PS高度的调控影响最大,底层色阻尺寸变化对PS高度的影响次之,顶层色阻尺寸变化对PS高度的调控最弱。通过控制色阻的尺寸的大小,可以使Main PS的高度可调范围达到0.6 μm。类似的,通过控制色阻的尺寸的大小,可以使Sub PS的高度可调范围达到0.5 μm。主-辅隔垫物段差可以在0.2~1.3 μm之间调节,理想段差范围0.3~0.6 μm位于此区间内。根据上述实验结果,可以依据具体产品的设计值进行相应的色阻尺寸的调整,得到理想的隔垫物高度。

图5 (a) Main PS高度随双层色阻尺寸的变化;(b) Sub PS高度随色阻尺寸的变化。Fig.5 (a) Main PS height control by regulating the size of double color filter; (b) Sub PS height control by regulating the size of color filter.

3.3 隔垫物受压形变研究

成盒过程中主隔垫物会受到一定程度的压缩,对于大尺寸显示面板来说,为了保持均匀的盒厚,隔垫物需要具备良好的弹性回复性质。图6是在相同架构下,不同压力、不同隔垫物尺寸的BPS结构和量产PS结构所对应的受压形变数据。从图中可以看出,随着隔垫物尺寸的增加,弹性形变量有所减少。在相同的隔垫物尺寸和压力下,BPS组合材料的弹性形变量高于量产PS材料,这说明BPS材料比目前量产的PS材料具有更大的工艺范围。另外,随着压力的增加,BPS和量产PS材料的弹性回复率均在95%以上。根据以上数据可以推测,色阻堆叠形成隔垫物的整体弹性回复性质优于目前量产的PS结构。

图6 材料、尺寸对隔垫物形变的影响。Fig.6 Relationship between load stresses and total deformation of BPS and normal PS at different dimension

4 应 用

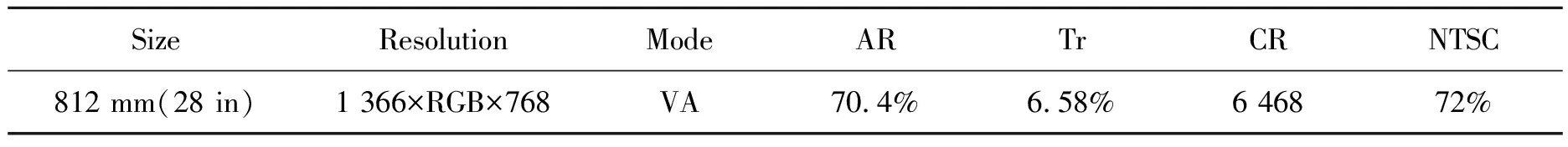

基于上述实验结果,我们将色阻堆叠形成液晶屏间隙支撑隔垫物的技术应用于812 mm(28 in) HD (1 366×768)的液晶显示产品(图7),参数如表2所示。这种技术可以减少一道掩膜工艺,有利于降低生产成本,更适合用于高世代大尺寸的面板产品,尤其是曲面或柔性液晶显示面板。这里需要特别指出,本文提到的技术目前仅适用于边框较宽的产品。这主要是由于BPS材料膜层较传统的BM材料膜层厚,在框胶区域会造成整体膜层厚度增加。这种由于框胶区过高引起的盒厚不均会在逐渐向显示区过渡的过程中达到平衡。但是对于窄边框产品,液晶盒厚过渡不完全,盒厚不均导致的泛白现象会出现在显示区边界。对于这一技术在窄边框显示领域的应用成果,我们会在后续的工作中进行报道。

图7 812 mm(28 in)色阻堆叠形成隔垫物显示屏Fig.7 812 mm(28 in) display demo with color filter stacking as photo spacer technology

表2 显示屏参数Tab.2 Information of the display

5 结 论

本文研究了在液晶显示屏中,采用色阻堆叠的方式形成间隙支撑隔垫物的技术。研究表明,控制衬垫色阻的尺寸及平坦化层膜厚可以较大范围内(0.5 μm以上)调节主/辅隔垫物的高度及它们之间的段差。采用具有流平性质的平坦化膜层可将色阻堆叠形成的原生段差从1.65 μm减至0.87 μm,再经过BPS的流平作用,从而使主-辅隔垫物的段差达到理想值0.5 μm左右。另外,该组合结构材料的受压形变性质较目前量产的PS材料更优。色阻堆叠形成液晶屏间隙支撑隔垫物的技术不仅能够省节约光罩数量,还有利于简化面板结构、缩短制程工艺,可以有效控制成本和提高生产效率,特别适用于高世代大尺寸面板的生产制造。将隔垫物及黑色矩阵共同做在阵列基板上,有利于减少上下基板偏移时导致的盒厚不均或漏光,更有利于在曲面或柔性显示方面的应用。