图像法水泥颗粒细度及圆形度在线测量研究

2019-03-26陈本珽蔡小舒

杨 建,周 骛,陈本珽,蔡小舒

(上海理工大学 能源与动力工程学院,上海 200093)

水泥是工程应用中十分重要的建筑材料,其使用性能必须满足实际应用的要求[1-2]。影响水泥使用性能的因素有很多,如水泥的化学组分、粒度分布、比表面积等。文献 [3−7]对以上影响因素进行了研究,并给出了影响因素与水泥性能之间的定性关系和定量关系,因此,通过对粒度分布、比表面积等影响因素的测量可以间接了解到水泥的性能情况,从而为实际生产过程提供参考依据,实现降低能耗、提升工艺的目的。目前国内绝大多数水泥生产厂家采用的是离线取样分析法,该方法通过测量45,80 μm的筛余质量分数及水泥颗粒的比表面积作为水泥粉磨工艺的技术指标[8-9]。孙振平等[10]的研究表明,粒度分布是影响水泥性能的关键因素,而单一孔径的筛余量和比表面积并不能完全表示水泥颗粒的粒度分布,因此,水泥粒度分布的测量显得尤为重要。

目前用于水泥颗粒粒度分布测量的常用方法有筛分法、沉降法、显微镜法、离线激光粒度仪等,上述方法属于离线测量法,无法对实际生产过程中的粒度分布信息进行实时测量反馈,且耗时耗力。为了弥补离线测量方法的不足,国内外的专家学者对水泥颗粒的在线测量展开了研究,如英国Malvern公司的Insitec在线激光粒度仪、美国Microtrac公司的Xoptic在线激光粒度仪,德国Sympatec公司的Opus在线超声粒度仪等;此外,李永明等[11]研制了一体式超声法探针,对管道内气动输运的水泥颗粒体积分数进行了在线测量研究,何渊等[12]基于光脉动法研制了水泥细度在线测量探针。上述在线测量仪器的成功研制及相关方法研究极大地促进了水泥颗粒在线测量的发展。

随着半导体技术及计算机的发展,数字图像处理方法(图像法)逐渐发展为主流的测量方法之一。图像法作为一种所见即所得的测量方法,具有直观、测量简单等优点,因而被广泛应用于工业颗粒测量中。周骛等[13]基于图像法开展了管道内稀疏相颗粒多参数的在线测量研究;吴学成等[14]基于轨迹图像法对煤粉颗粒粒度分布及速度的在线测量进行了研究。因此,本文在前人研究基础上开展了图像法水泥粒度分布的在线测量研究,此外,由于水泥颗粒的圆形度也是影响水泥性能的因素之一,因此,对水泥颗粒的圆形度也进行了同步测量。

1 测量基本原理

1.1 粒度分布

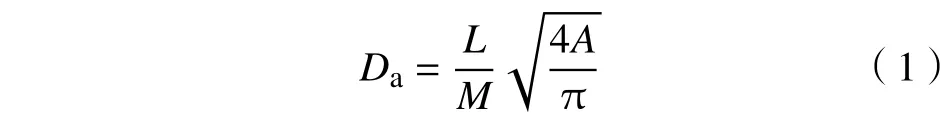

粒度分布一般分为两种:数目分布和体积分布,水泥行业中颗粒粒度分布多指体积分布。求颗粒群的体积分布前,需要对每个颗粒的粒径进行测量。颗粒粒径的表征方法很多,如stokes直径Dst、投影面积等效圆直径Da、Feret直径Df等[15]。本文采用投影面积等效圆直径的表征方法,其投影面积等效圆直径

式中:L为工业相机传感器的像素边长;M为镜头的放大倍率;A为二值图中单个颗粒包含的像素的总数目。

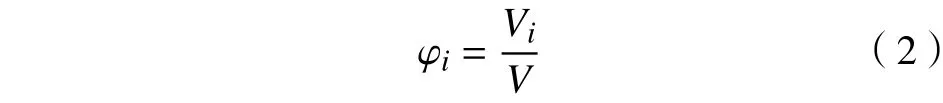

由于L和M都是仪器的固定参数,因此,只要测得像素数A,就可以实现对水泥颗粒粒径的测量,简单而有效。此外,用标准颗粒对测量系统的粒径测量误差进行了标定,得到该系统的粒径测量绝对误差最大不超过±5 μm。为了方便同激光粒度仪的测量结果进行对比,将所有颗粒假设为球体,其投影面积等效圆直径视为球体直径进行计算,各粒度区间的颗粒体积分布φi可表示为

式中:Vi表示各粒度区间颗粒的总体积,i=1,2,3,···;V表示整个颗粒群的总体积。

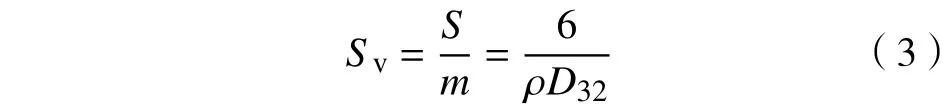

1.2 比表面积

颗粒的比表面积Sv定义为单位质量物体的表面积,针对球体,其公式可以简化为

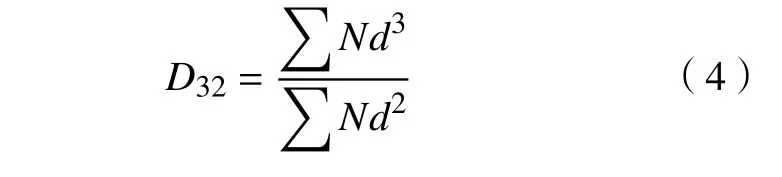

式中:S为颗粒的总表面积;m为颗粒的总质量;ρ为颗粒的平均密度;D32为比表面积平均粒径,即Sauter平均直径,它表示直径为D32的单分散颗粒群的体积与表面积均与被测颗粒群相同。

式中:N为颗粒的数量;d为单个颗粒的直径。

1.3 圆形度

圆形度ψ是众多表征颗粒形貌的特征参数之一,它表示颗粒的投影与圆形接近的程度,其公式为

式中:P′表示与颗粒投影轮廓的面积相等的圆周长;P表示颗粒投影轮廓周长。

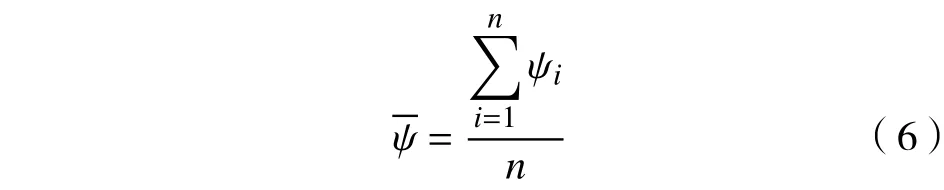

整体颗粒群的平均圆形度

式中,n表示待测颗粒群的总颗粒数目。

1.4 图像处理过程

通过背光拍摄获取到水泥颗粒原始图像之后,需要对其进行一系列的预处理操作才能得到对应的二值图像。首先需要进行取背景操作,这是因为在拍摄过程中,光照不是完全均匀的,且在光通路中有可能存在固定干扰源(划痕、灰尘等),将提取出来的背景图片和原始图片相减就可以去除这些干扰因素,同时可使得背景变均匀。接着对减背景之后的图片进行滤波去噪、阈值分割、二值化等数据处理,可以得到对应的颗粒二值化图像。图1是测量得到的原始水泥颗粒图像,图2是经上述数据处理后得到的对应的二值化图像,其中,白色为颗粒,黑色为背景。

图1 典型水泥颗粒原图Fig.1 Original picture of typical cement particles

图2 典型水泥颗粒二值图Fig.2 Binary picture of typical cement particles

2 在线测量系统

根据上述图像法水泥颗粒多参数测量原理设计研制了一套在线测量系统,如图3所示。该系统主要包括取样系统和图像采集系统这两个部分。

图3 图像法在线测量系统示意图Fig.3 Schematic diagram of the on-line measurement system based on imaging method

由于运输管道中水泥颗粒浓度太高不适合直接在线测量,因此,利用取样系统将水泥颗粒从管道中取出,经分散风分散后到达测量区域,最终通过回料器将粉料回送到原管道中。为了使取到的水泥样品具有一定的代表性,取样探针前端进口放置在水泥运输管道的中心处。此外,通过调节步进电机的转速可以控制取样量,在实际测量过程中,平均每张图片的水泥颗粒的数目在150左右,经过测量区域的颗粒的平均下落速度为0.158 m/s,基本满足测量需求。

如图4所示,图像采集系统是整个实验装置中最重要的部分,主要由工业相机、远心镜头、光源和窗镜组成。

图4 图像采集系统结构示意图Fig.4 Schematic diagram of the image capture system

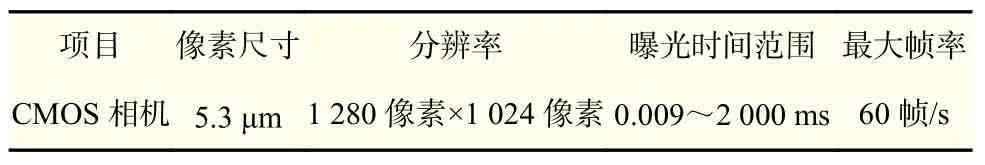

设置窗镜的主要目的是为了保护测量区域两端的相机、镜头和光源不被水泥颗粒侵蚀。同时为了保证窗镜的清洁,运行时需要开启保护气对窗镜进行连续吹扫。相机和镜头分别采用了CMOS黑白相机和远心镜头,相关参数如表1和表2所示。

表1 相机参数Tab.1 Parameters of camera

表2 镜头参数Tab.2 Parameters of lens

在线测量的主要流程为:取样系统将水泥颗粒从现场运行的水泥输运管道中取出来,通过下降管使其进入图像采集系统的测量区域;接着图像采集系统获取经过测量区域的水泥颗粒的图像,并实时将图片数据传输给控制机柜内的计算机,通过计算机中的图像处理系统对图片数据分析得到粒径分布的信息;最后通过D/A转换将数字信号变成对应的4~20 mA的电流信号传输到中央控制室。图5为图像法在线测量系统现场安装图。

3 测量结果比对与分析

3.1 粒度分布

不同粒级的水泥颗粒对水泥强度的影响不同,文献[16−17]的研究表明:3 μm以下的水泥颗粒的水化速度较快,但是,只对早期水泥强度起作用,对后期水泥强度影响不大;3~32 μm是最佳活性粒径区间,对水泥强度起主要作用;超过80 μm的水泥颗粒仅起到填料作用。根据上述粒度分布对水泥强度的影响以及现场实际测量的需求,将粒度等级分为以下 6 个区间:<3 μm,3~32 μm,32~45 μm,45~80 μm,80~200 μm,>200 μm[18]。

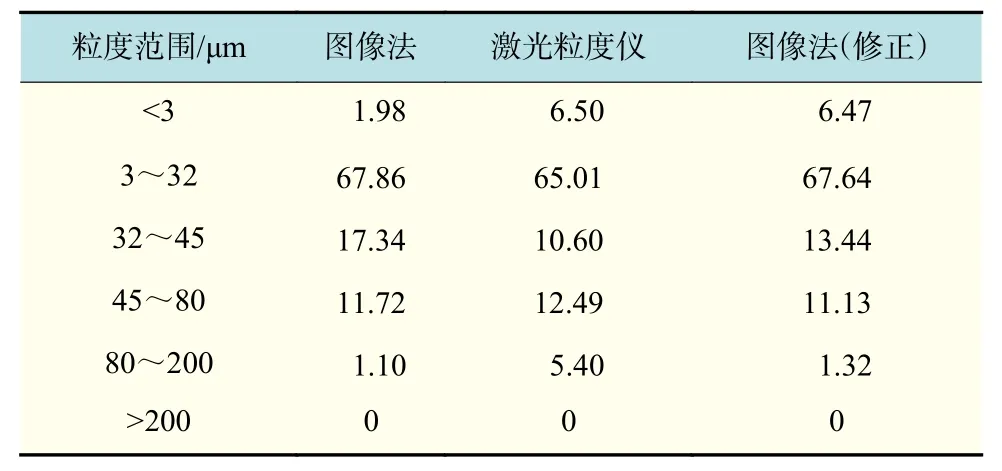

激光粒度仪作为常用的颗粒粒度分布测量装置,其测量结果已被水泥生产厂家所接受,因此,本文在测量时选用了丹东百特的BT−9300ST激光粒度仪测量结果作为比对参考。测量过程如下:a.通过四分法对水泥样品进行取样,制作悬浮液并进行超声分散;b.在分析参数设置界面选择Mie散射光学模式,并对粒度分布区间进行设置;c.在采样参数设置界面对水泥颗粒和分散介质的折射率进行选择,并输入水泥颗粒的遮光率、密度等参数;d.激光粒度仪的测量模式有3种:R-R分布、通用、多峰,选择通用模式后点击自动测试。表3列出了激光粒度仪与图像法的粒度分布测量结果的对比情况。

表3 激光粒度仪与图像法的水泥颗粒粒度分布测量结果对比Tab.3 Cement particle size distribution results by the laser particle sizer and the imaging method %

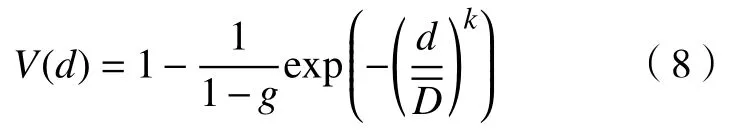

从表3的数据中可以看出,图像法的结果与激光粒度仪的分析结果基本吻合,但在小粒径范围内存在一些差别,通过对图像法在线测量系统标定得知,该系统的测量下限为2.65 μm。为了改善测量下限问题对测量结果造成的误差影响,本文提出用Rosin-Rammler分布函数[19-20]对原始数据进行拟合修正,其基本思路是水泥颗粒的分布是连续的,根据文献[21]的研究,Rosin-Rammler函数可以用来表示绝大多数由破碎形成的颗粒的尺寸分布,其表达式为

式中:V0(d)表示直径小于d的颗粒累积体积分数;为特征尺寸参数,即直径小于的颗粒累积体积分数为63.21%;k为无因次分布参数。

假设某一粒径范围(0,dmin)完整的理论粒径分布为V0(d),由于图像法测量系统存在颗粒直径测量下限dmin,即在测量过程中直径范围(0,dmin)内的颗粒粒径信息不能被统计,若在理论分布V0(d)中粒径dmin对应的累积体积分数为g,实际测量得到的初始粒径分布V(d)值应为(V0(d)−g)/(1−g),将V0(d)代入式(7),整理得

对实际测量得到的[d,V(d)]数据基于式(8)进行拟合,可以得到分布数据k和,同时也可以获得g。将实验测量数据按照式(8)进行拟合,得到k=1.27,因此,分布函数为V(d)=1−exp(d/25.25)1.27,由此可以得到修正后的水泥颗粒粒径区间体积分数分布,如表3中最后一列所示。

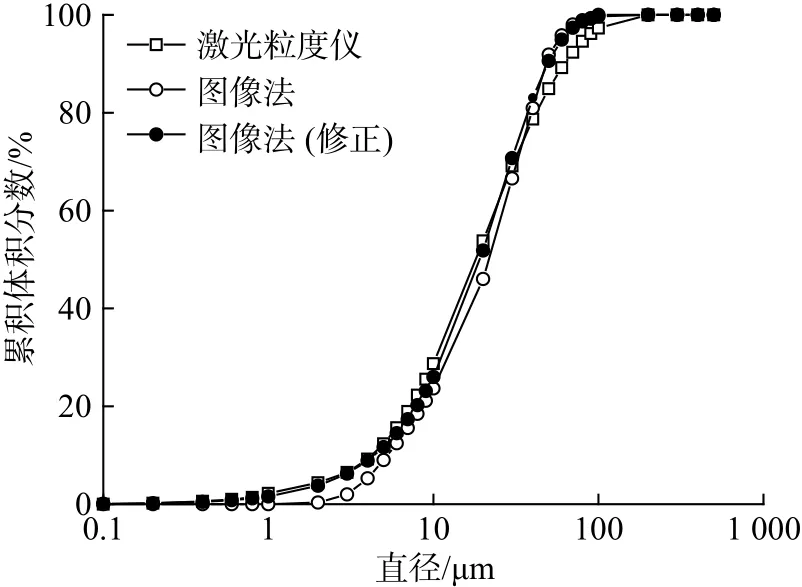

为了更加细致地表明水泥的粒度分布情况,图6示出了激光粒度仪和图像法修正前后的水泥粒度体积分数累积分布曲线。为了使小粒径范围显示清楚,采用半对数坐标系。由此可见,通过Rosin-Rammler分布函数修正之后的结果相比修正之前的结果更加符合离线采样的测量情况。

图6 水泥粒度累积分布Fig.6 Cumulative distribution of the cement particle size

在线测量系统连续运行1 h各区间粒度分布测量结果如图7所示。

3.2 比表面积

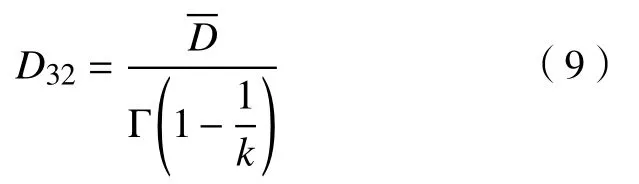

一般来说颗粒越细,颗粒的比表面积越大,但是,相同的水泥粒度分布也有可能对应不同的比表面积。水泥颗粒的比表面积一般通过勃氏比表面积测定仪来测得,其原理是根据一定量的空气通过一定空隙率和固定厚度层的水泥层时所受阻力不同导致流速不同来测量水泥的比表面积。本文则是基于等效圆的原理计算颗粒的比表面积,通过式(3)和式(4)可以得到测量结果。由于颗粒群服从Rosin-Rammler分布函数,则式(4)可变为

图7 粒度分布实时监测数据Fig.7 Real-time measurement data of the particle size distribution

式中,Γ为伽马函数。

图8 比表面积实时监测数据Fig.8 Real-time measurement data of the specific surface area

3.3 圆形度

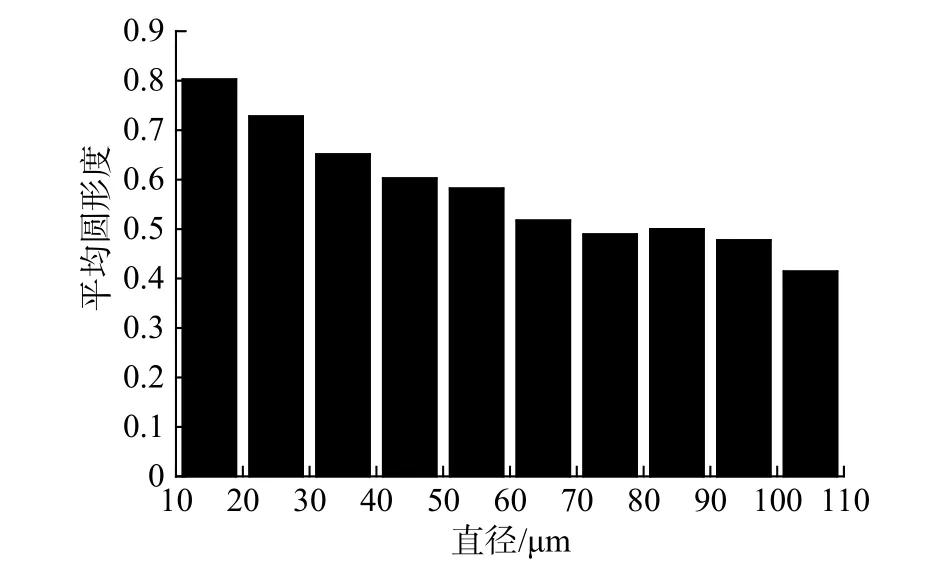

水泥颗粒圆形度的不同对水泥的需水量、凝结时间、抗压强度等参数的影响也不一样。王昕等[22]的研究表明,随着圆形度的提高,水泥的需水量减少,凝结时间延长,颗粒之间的空隙减小,从而抗压强度增加,因此,对圆形度进行测量也显得十分重要。夏宝林等[23]的研究表明,小于10 μm的颗粒的圆形度已不会随着工艺的改进而发生较大的变化,因此,本文中的圆形度分布从10 μm开始进行统计。随机选取一组在线测量数据,共计22 523个颗粒进行统计,以10 μm为区间大小对不同粒径颗粒进行平均圆形度的计算,即分别对区间内的平均圆形度进行计算,结果如图9所示。

图9 水泥颗粒各粒径区间圆形度Fig.9 Circularity of cement particles in different sizes

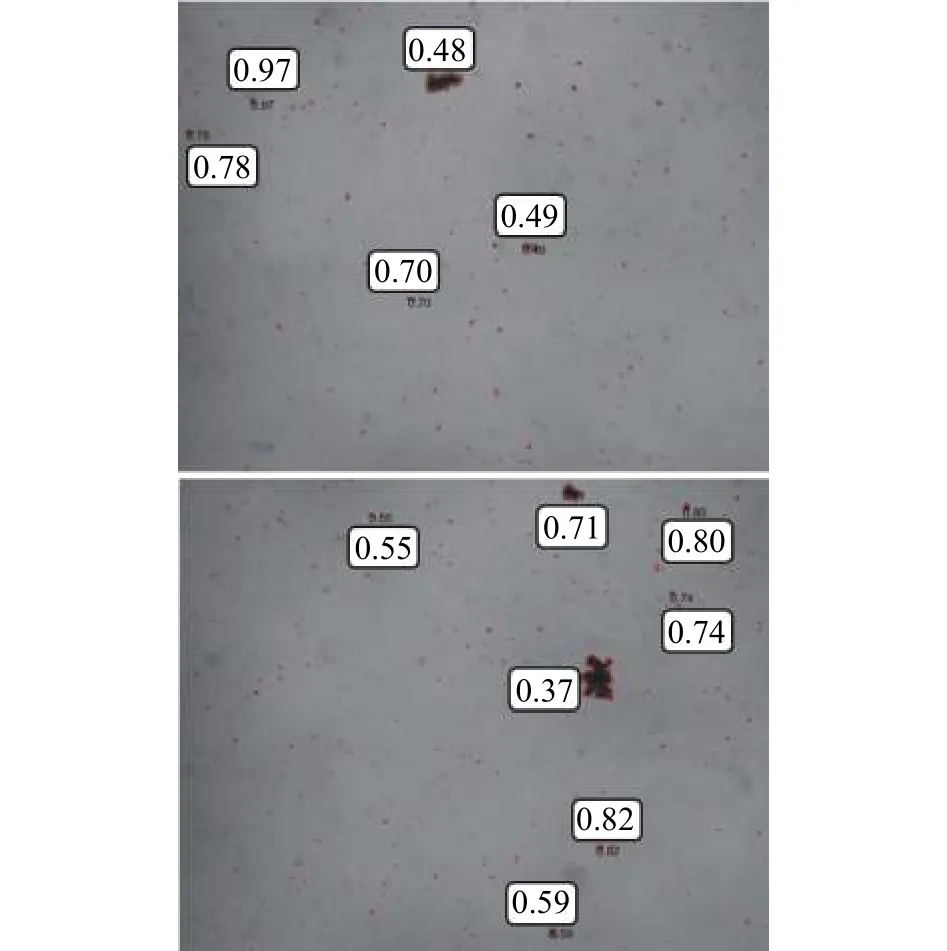

从图9中可以看出,随着颗粒直径的增大,颗粒的圆形度呈下降趋势。为了更加直观地了解水泥颗粒形貌情况,在线获取两张水泥颗粒图片,并在图片中标注了部分颗粒的圆形度,如图10所示。

图10 颗粒圆形度示意图Fig.10 Schematic diagram of the circularity of cement particle

从图10中可以看出,圆形度低的颗粒,其表面的“褶皱”较多,从而会增大颗粒之间的空隙,导致水泥强度的降低。黄其秀等[24]的研究表明,提高颗粒的圆形度是增加水泥强度的有效措施,如可以通过在磨机的细磨仓中采用小钢球代替刚锻来提高水泥的圆形度。图11为连续运行约1 h的颗粒平均圆形度随时间的变化情况,从图中可以看出,水泥颗粒的圆形度在0.7附近波动。本文所提出的测量方法和系统为在线实时监测水泥颗粒的圆形度提供了可能。

图11 圆形度实时监测数据Fig.11 Real-time measurement data of the circularity

4 结 论

a.基于图像法研制的水泥颗粒多参数在线测量系统能够实现气力输运过程中水泥颗粒粒度分布、比表面积以及圆形度的实时在线测量,具有良好的应用前景。

b.将图像法在线测量系统得到的粒度分布和比表面积分别与激光粒度仪和勃氏比表面积测定仪的测量结果进行比较,发现在线测量的结果与后两种方法的结果比较一致,表明本文研制的图像法在线测量系统的结果可以为实际生产过程提供参考依据。针对测量误差采用Rosin-Rammler分布函数对粒度分布结果进行了拟合修正,使得修正后的结果更符合实际情况。

c.在线测得大于10 μm的水泥颗粒的平均圆形度在0.7左右,且颗粒的平均圆形度随着直径的增加而降低。圆形度越低,表明颗粒之间的孔隙越大,水泥的强度越低;反之,则孔隙越小,强度越高。