SPJ900架桥机中车吊耳设计与优化

2019-03-26乐锋

乐 锋

(中铁十七局集团第三工程有限公司 河北石家庄 050081)

1 前言

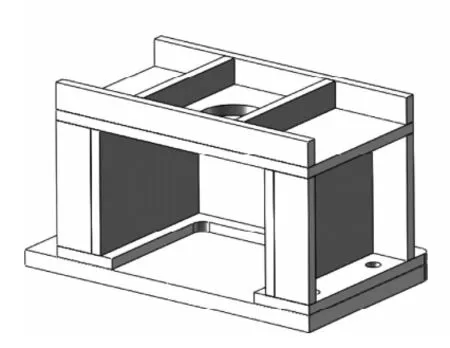

随着我国铁路建设里程的不断增加,架桥机被不断应用以提高架桥效率。SPJ900架桥机在转场运输时,是在不拆卸架桥机的情况下,利用运梁车运输桥梁的方式,将SPJ900架桥机的前支腿、后门柱以及导梁整体托起,但整体托起后,中车将与导梁分离。为了使中车与架桥机整体运输,就必须采取吊装的方式将中车提起,同架桥机一起整体运输[1],如图 1所示。

图1 传统的中车吊装

传统的中车吊装运输方法是将吊具的螺栓杆卸下,用螺纹钢将中车与吊具连接,通过对架桥机天车的控制,将中车提升到与导梁接触的位置,最后在运梁车的作用下,将中车与架桥机整体驮运。

当采用此方式吊装时,需要在中车的腔内横向焊接两根吊装梁,当中车吊装运输完成后,两根横梁将不可拆卸。采用此方法虽然可以吊装中车,但却改变了中车原本的结构,增大了中车的宽度。在吊装时,需要操作人员爬上较高的吊具顶端拧紧螺纹钢螺母。由此可见,这种吊装中车的方式不仅费时费力,而且操作困难,安全系数低。

2 新型中车吊耳的模型设计

2.1 设计原理

用传统的方式将中车与SPJ900架桥机整体吊装时,考虑到每次吊装都必须拆卸吊具螺纹杆,而且采取螺纹钢连接吊具和中车的方式,工作人员操作困难,安全系数低[2],运输效率未能得到大的提高。针对这一问题,设计了一种可拆卸的多用中车起吊吊耳,在不拆卸吊具螺栓杆的情况下,将吊具与中车通过吊耳相连,通过对天车的控制,将中车吊装后和架桥机一起整体运输[3]。此方式不仅有效发挥了架桥机自身吊具的功能,而且操作简单,安全系数大,中车吊装运输的效率也得到了大大的提高。

2.2 方案确定与优化

针对设计的新型吊耳,提出了两种设计方案,并分别探讨了各自的优缺点。

(1)方案一:吊耳与中车焊接的方式

优点:此方式是将吊耳永久焊接在中车指定位置[4]。和传统的依靠螺纹钢起吊的方式相比,可在不拆卸吊具吊杆的情况下起吊,也避免了工人在吊具顶端和中车下端施拧螺纹钢的工作,操作人员可在中车上端易操作的位置操作;在吊装时,操作人员只需待吊具吊杆穿入吊耳内部之后,将吊具垫片和螺帽拧入吊杆即可起吊。在每次吊装结束后,只需卸下吊杆螺栓和垫片,避免了拆卸吊耳的步骤。采用焊接方式使中车在起吊时吊耳的各处受力均匀,各板件的变形量小。因此,在增加了起吊安全性的基础上,大大降低了吊装的操作难度。

缺点:SPJ900架桥机吊具的横向距离为3 660 mm和3 800 mm两种[5]。当吊耳与中车焊接时,由于焊接是不可拆卸的连接方式,所以此方式只适用于横向间距为3 660 mm或3 800 mm的吊具,而不能两者兼用。更重要的是SPJ900架桥机在喂梁时,梁下端面距离中车上端面的距离最小只有150 mm,而吊耳在高度上已超过150 mm,当吊耳焊接在中车上端面时,架桥机的喂梁工作将不能正常进行;同时,在中车上端直接焊接吊耳,可能影响中车的力学性能,导致架桥机不能正常工作,违背了吊耳起吊中车的设计理念。

(2)方案二:吊耳与中车以螺栓连接的方式

在方案一的基础上,将吊具与中车的焊接连接方式改成螺栓连接的方式,即在中车上端面指定位置焊接4块30 mm厚的钢板,在钢板指定的位置加工两套连接吊耳的螺纹孔,将吊耳与中车通过螺栓连接。

此螺栓连接方式,使得吊耳不仅具备方案一中安全、易操作的性能,而且螺栓连接还具有可拆卸性。当吊装运输结束后,便可卸下吊耳与钢板之间的连接螺栓,从而使得中车上端面增加的高度即为焊接钢板的厚度,避免了吊耳对架桥机正常喂梁工作的影响;在焊接钢板的指定位置加工了两套螺纹孔,目的在于调节吊耳之间的距离,以适应横向间距为3 660 mm和3 800 mm两种吊具的起吊。

2.3 模型设计及相关计算

2.3.1 设计方法及相关尺寸计算

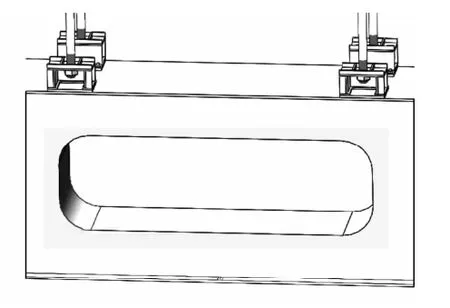

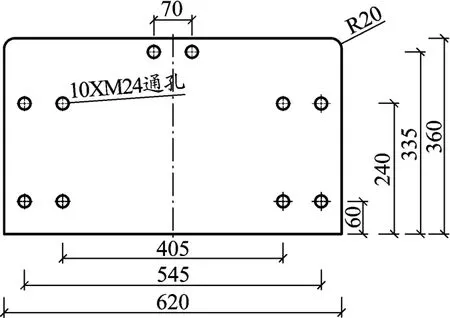

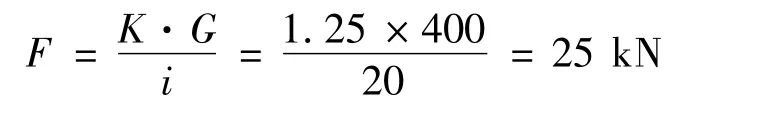

模型总体上采用箱体结构,板件与板件之间焊接成型。侧面和上端面设有加强肋板;底板共设有5个螺纹孔,可将吊耳与中车通过螺栓孔连接;上端底板开设有大圆孔,在吊装中车时可将吊具吊杆穿入大圆孔内。考虑在吊装中车时,焊接底板的受力较大,所以采用厚度为30 mm的钢板,其余板件的厚度均为20 mm(见图2~图3)。

图2 吊耳整体模型

图3 吊耳吊装中车

(1)吊耳受力计算

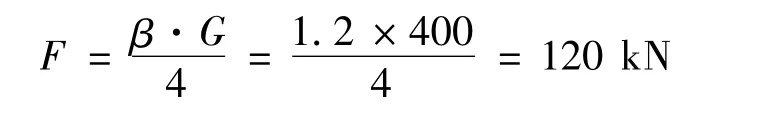

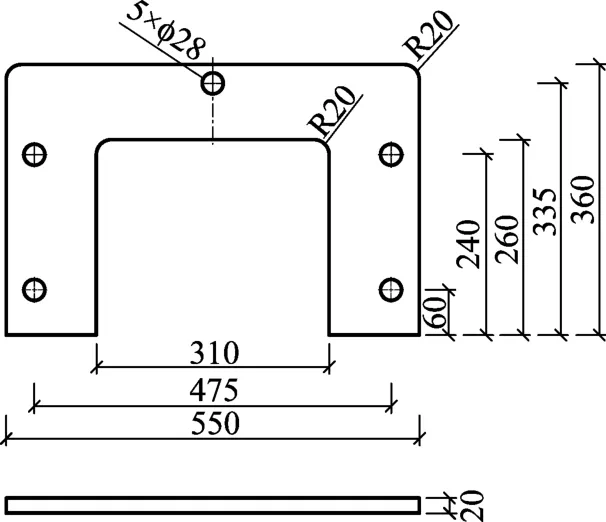

由于中车的重量为40 t,要利用4个吊耳起吊中车,每个吊耳的承重力为:

式中,β为安全系数,取值1.2;G为SPJ900架桥机中车质量,为40 t。

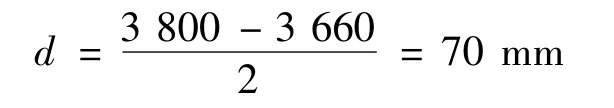

(2)焊接底板尺寸设计

由于SPJ900架桥机吊具的横向距离有3 660mm和3 800 mm两种,为此,焊接的钢板上设计两套螺纹孔,两套螺纹孔中心之间的距离为:

当吊具横向间距为3 800 mm时,吊耳便通过钢板左排螺栓孔与中车相连;当吊具横向间距为3 660 mm时,吊耳便通过钢板右排螺栓孔与中车相连(见图4)。

图4 焊接钢板的总体尺寸(单位:mm)

式中,K为吊装中车时的安全系数;G为中车重量。

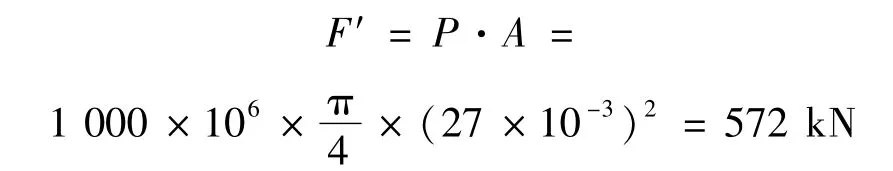

考虑到工程上连接大型设备所用的螺栓等级大部分为8.8级和10.9级两种(抗拉强度为800 MPa、1 000 MPa),且螺栓直径多为20 mm、24 mm和27mm,为了保证吊装中车的绝对安全性及螺栓在长期工作中其螺纹副不会遭到破坏,选取直径为27 mm、等级10.9级的螺栓。

(3)螺栓孔位置及大小设计

在起吊时,吊耳与中车之间的连接螺栓承受中车的所有重量,而螺纹孔大小的设置决定着螺栓的选取,位置的设置决定着吊耳的受力情况。因此,螺纹孔位置和大小的设置是关键。考虑作业人员在施拧螺栓时的简易及可操作性,在吊装安全的情况下,螺栓的数量越少越好。

起吊时,为了让吊耳受力均匀且变形量小,将螺栓孔设置在钢板四周,使得中车对吊耳底板的作用力均匀分布在底板上[6],因此,设计如图5所示位置的螺栓孔,可以有效避免应力集中。

连接螺栓的数量:

i=5×4=20个

起吊时,螺栓只受轴向拉力,不受横向力和旋转力矩。因此,每个螺栓承受的轴向拉力为:

图5 底板尺寸设计(单位:mm)

由计算结果可以看出,螺栓的最大抗拉力远远大于螺栓实际工作中所承受的轴向力F,不会出现螺栓被拉断的情况,而且M27螺栓其螺纹内外经尺寸相差较大,工作时出现螺纹副遭受破坏的可能性很小。

2.3.2 加强筋板设计

由于吊耳除焊接钢板的厚度为30 mm外,其余板件均为20 mm,可见其厚度较大,且各板件的材质为Q345钢,Q345钢的一个特性是随着材质厚度的增加其屈服值减小[7]。因此,吊耳在起吊作业时,可能会由于起吊重量大导致侧板或者上底板变形较大而出现吊耳破坏的情况。因此设置了竖向加强筋板,可有效保证吊耳的侧板不被拉伸变形。

吊耳的上端底板由于开设有吊具吊杆孔,使吊耳在起吊时受力面积减少,因此在孔的左右两端设置两块纵向筋板,可有效防止上端底板出现应力集中而变形量较大的情况。

(4)螺栓安全性检算

直径为27 mm、等级10.9级的螺栓的最大抗拉力为:

3 基于solidworks simulation的力学仿真模型建立及论证

3.1 仿真模型的建立与网格划分

本研究采用基于FEA数值技术的SolidWorks Simulation软件,是由SRAC开发的工程分析软件产品之一,作为嵌入式分析软件与SolidWorks无缝集成,方便用户对SolidWorks中建立的三维模型进行有限元分析[8-9]。

根据本文吊耳各板件的设计,在SolidWorks中建立吊耳各零部件三维模型并进行装配,各板件连接处通过焊接连接,焊缝宽度6 mm。吊耳工作时,将吊具吊杆穿入吊耳内部,并施拧吊杆螺母,见图6。

图6 吊装工作示意

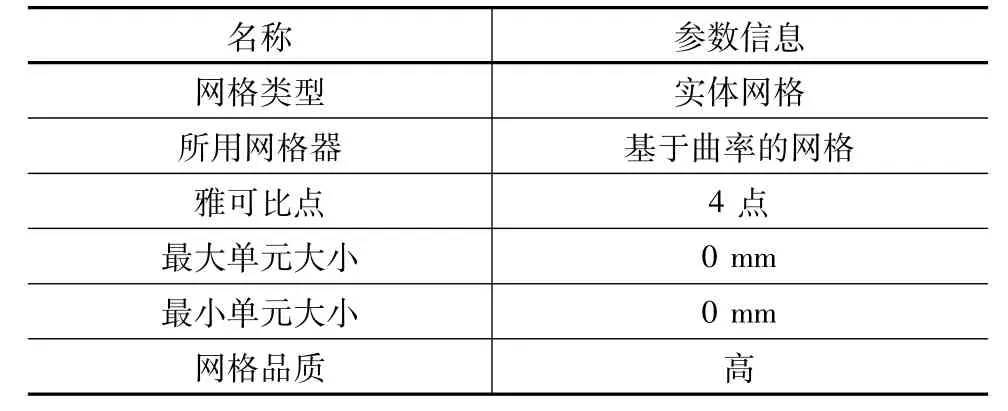

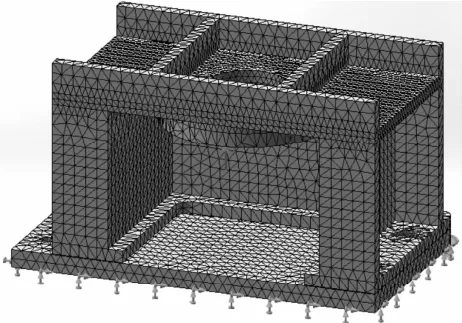

为了方便利用SolidWorks Simulation对吊耳进行模拟分析,将模型中的吊杆和螺母去掉加以与之配对的垫圈代替[10]。进行网格划分(见图7),网格的具体参数信息见表1。

表1 划分网格具体参数

从表1可知,对吊耳划分的网格类型为实体网格,其雅可比点为4点。雅可比点可以反映对吊耳划分单元的畸形程度,点数越多,说明其检查越严格[11],单元格品质越高。由图7可看出,单元格划分品质很高,可充分模拟吊耳在工作时的受力情况,更能真实反映吊耳的实际工作状态。

图7 吊耳网格划分

3.2 模型加载与模拟结果分析

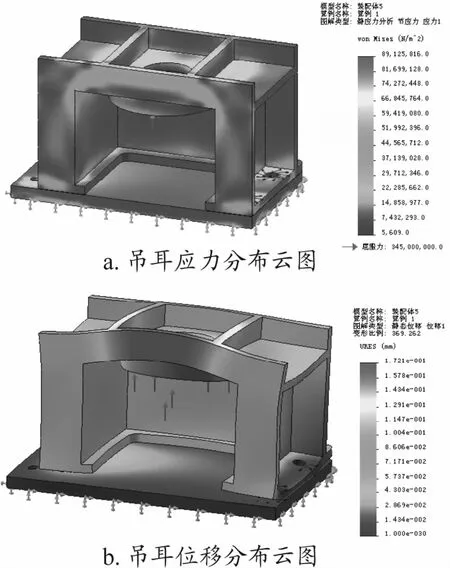

有限元模型加载可分为添加约束和载荷两类。约束一般指系统与外界环境的关系,载荷则可分为自重和外载荷两类。自重可直接通过给予重力加速度来完成,而外载荷则需根据吊耳的具体受力情况添加到相应位置[12]。吊耳下钢板焊接在中车上,焊接底板与吊耳通过M27螺栓连接,所以在SolidWorks Simulation对吊耳设置约束时,将焊接的底板设为固定,各螺栓孔设为螺栓连接。由于是对单个吊耳进行模拟分析,其自重远远小于中车的质量,所以将吊耳的外部荷载加于垫圈下端,方向垂直于垫圈端面向上,以此模拟实际工作时吊耳的受力情况;为了使吊耳在工作时有较高的安全系数,取所加荷载大小为120 kN。加载后的运行结果如图8所示。

图8 吊耳应力及变形云图

由图8可知,在实际工作状况下,吊耳的最大应力为89.125 MPa,主要集中于吊耳上端底板的大圆孔周围。此应力值远远小于Q345钢的屈服极限,故不会出现吊耳被破坏的情况;另外,其最大变形量也发生在上端底板大圆孔周围,最大变形量为0.17 mm,而这个变形量在实际工作下可以忽略。综上可知,吊耳满足设计要求。

4 结束语

本文对架桥机中车吊耳进行设计及优化,利用SolidWorks Simulation软件平台建立吊耳的仿真模型。通过分析研究,验证了中车吊耳的安全性与可靠性。

(1)通过对现有中车吊装方法的实际观察与分析,将传统吊装方式与自行设计的中车吊耳吊装方法相对比,阐述了吊耳吊装的简易性和可操作性。

(2)对吊耳模型及各部件的设计进行分析,从实用性与安全性角度出发,进行设计优化。通过计算与推导,对模型的尺寸及选材作出了详细说明,对各焊接筋板的设置也作出了合理解释。

(3)基于FEA数值技术的SolidWorks Simulation软件,建立了吊耳的三维模型并划分出高品质网格,对吊耳进行有限元分析,计算结果论证了吊耳在吊装中车时的安全性与可靠性。

通过对吊耳进行有限元分析可知,吊耳工作时的应力远远小于吊耳材料的屈服极限,说明吊耳还存在很大的可开发性;而且吊耳与中车之间通过螺栓连接,具有可拆卸性。因此,在实际架桥施工中,可以将其推广应用,比如架桥机扁担梁的起吊。