精对苯二甲酸余热利用汽轮机高效通流开发

2019-03-26朱奇,张星,舒乐,姚季

朱 奇,张 星,舒 乐,姚 季

(上海汽轮机厂有限公司,上海201100)

精对苯二甲酸(PTA)主要用于生产聚酯纤维、树脂和薄膜等,上游产业是石油、化工行业,下游产业包括化纤、纺织等行业,是现代工业领域完整产业链中不可缺少的一部分。PTA的生产原料是二甲苯,二甲苯经过空气氧化,生成粗对苯二甲酸,再通过加氢精制和结晶分离干燥,得到精对苯二甲酸。

二甲苯氧化反应过程中会产生大量低参数饱和蒸汽。利用汽轮机装置来回收这部分饱和蒸汽,配合尾气透平来共同驱动空压机,可以有效降低装置能耗。整套装置即典型的汽轮机、空压机和尾气透平三机配置。随着PTA装置的不断大型化[1-2],以及PTA工艺的不断进步,氧化反应的温度和压力不断提高,逐步由低温低压向中温中压,甚至向高温高压发展。PTA氧化过程产生的余热量不断增大,汽轮机和尾气透平除了驱动空压机外,还有功率富余,可以额外驱动发电机来对外发电,提高装置经济性,因此形成了汽轮机、空压机、尾气透平和发电机的四机组配置方案。由于要兼顾发电机转速,空压机的调节性能、效率会受到影响[3-4]。

目前国内PTA余热利用汽轮机最多仅能回收3段副产蒸汽,汽轮机进汽为一路主汽两路补汽,仍有大量低温余热被直接排放,造成能源浪费。由于目前PTA市场并不景气,PTA企业盈利状况不佳。为了响应国家节能减排的倡议,尽量降低装置能耗,提高企业竞争力,近年来国内研究人员对于PTA余热回收方式进行了多样化研究。除了上述PTA余热利用方式,杨军等[5]提出了利用有机朗肯循环(Organic Rankine Cycle, ORC)或者溴化锂热泵制取蒸汽的方案来回收PTA装置精制单元的常压余热蒸汽,邱永宁等[6]提出了利用多级闪蒸塔结合第二类吸收式热泵技术对PTA母液热量进行回收的方案。

上海汽轮机厂有限公司(以下简称STWC)为某公司PTA项目研发的51.5 MW低温余热发电汽轮机,具有1路主汽3路补汽,可最大化利用PTA装置的余热,将低温热源转化为电能。汽轮机、发电机的两机配置相比于四机组配置,具有效率更高、运行更灵活的优势。相比于国内其他一主两补、功率等级低于25 MW的PTA余热利用汽轮机[4,7-8],该汽轮机增加了一路补汽,且由于蒸汽量大,功率等级增大了一倍。

本项目汽轮机机型为NZ52-0.59/0.33/0.163/ 0.105,额定功率为51.5 MW。本项目汽轮机为单轴、单缸、全周进汽、单排汽汽轮机,无再热或回热,轴向排汽,是全三维反动式补汽凝汽式汽轮机,额定转速3 000 r/min。

该机组于2018年7月顺利投运,满负荷运行,性能优异,运行效果超过设计预期,是目前国内单机功率最大的PTA余热利用汽轮机。本文将介绍该汽轮机的设计难点,重点介绍通流部分精细化设计过程。

1 采用的先进技术

该机组为低温低压、多路补汽凝汽式汽轮机。4路汽源均为饱和湿蒸汽,汽轮机整体处于湿蒸汽状态,排汽量大,功率等级高。由于该项目是国际竞标,性能要求极高。设计工况进排汽参数如表1所示。

表1 设计工况汽轮机进排汽参数

依据以上参数设计的汽轮机相当于大型火电汽轮机的低压缸部分,没有回热抽汽,并且有大量的补汽汇入。设计工况下4路汽源的流量比例为1∶1.5∶0.8∶0.5,汽轮机排汽量是主汽量的3.8倍。伴随通流压力的降低,通流部分的容积流量剧增,设计工况各段的容积流量比为1∶4.4∶10.9∶19.1∶160.4,这使得机组的总体结构具有进汽通流尺寸小,排汽通流尺寸大,各段通流之间台阶大的特点。

该机组饱和蒸汽参数低及多路大量补汽的特点,以及用户对极致性能的追求,使得本机组的通流部分设计难度很大。各通流部分考虑的问题有:进汽、补汽阀门的配置,叶片通流部分效率,末2级长叶片的合理选型及动静叶匹配,进汽、补汽腔室压损,排汽涡壳的压力回收,等等。通流部分的设计需要采用精细化的设计技术,使得机组气动性能最佳,整体效率最高。

该机组是STWC首次开发的大功率低参数饱和蒸汽一主三补轴排凝汽式汽轮机,无母型。该机组的设计制造过程依赖于STWC 60多年的经验所积累的先进汽轮机设计制造技术,具备完整自主的知识产权。主要的先进技术有:

1)国内首例创新的低参数小焓降一主三补汽轮机总体技术,能够最大限度地利用PTA余热。针对多路补汽的特点,采取精细化设计技术,机组性能达到国际领先水平。

2)4路进汽阀门的选型及配置技术,降低了进汽阀门压损。

3)世界先进的整体通流叶片技术(Advanced Integral Blade Technology,AIBT),采用全三维反动式弯扭叶片,叶片通流效率极佳。

4)大排量单流轴排1 m等级长叶片的选型,合理的次末级动静叶优化匹配,提高了机组性能;采用双流设计方案,性价比高。

5)特殊的环形进补汽腔室设计及性能设计技术,降低了进补汽压损,提高了机组性能,同时避免了补汽冲击转子带来的轴系振动问题。

6)大排汽量轴排蜗壳气动分析及结构设计技术,降低了排汽压损,提高了静压恢复因数,有效回收了排汽余速,提高了机组性能。

7)一主三补汽轮机启停逻辑及压力控制技术。

8)大流量多路补汽轴系稳定分析技术,确保了机组在任意工况、任意补汽方案下的安全稳定运行。

9)饱和蒸汽的防水蚀技术,保证了机组在整机湿蒸汽环境内的安全稳定运行。

10)全新的PTA整体机岛系统设计,即4路蒸汽进汽系统、4路旁路蒸汽系统、冷却水系统、凝结水系统、疏水系统等,设计范围远超常规机组,确保了机组乃至全工厂的安全稳定运行。

2 机组通流部分精细化设计

为了充分利用一主三补各路汽源,使机组性能最优,该汽轮机必须进行精细化设计。本章节将详细介绍汽轮机性能的设计过程。为了使各级组进出口压力与各路蒸汽压力完全匹配,必须合理评估叶片通流加工偏差、各进汽管线压损、各进补汽腔室压损等。在尽量提高叶片通流效率、降低蒸汽管线压损、降低进补汽腔室压损的同时,叶片通流面积不能过大或过小,否则都会造成汽轮机出力降低。通流面积过大,会造成进汽节流压损大;通流面积过小,会造成通流能力降低,汽源不能完全进入汽轮机做功。

2.1 进汽方式

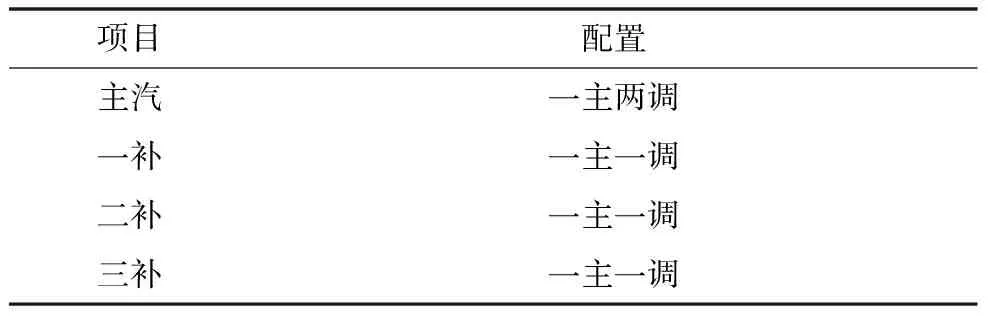

汽轮机各路汽源均为湿蒸汽,在各路进汽管线上均设置了汽水分离器,以提高进汽干度,使其接近饱和蒸汽。为了保证PTA工艺流程的稳定性,4路蒸汽管道上分别单独设有调节阀,其中主蒸汽管路上的调节阀还具有汽轮机转速控制功能。合理选择进汽、补汽阀门,可以降低阀门流动损失。各路阀门配置如表2所示。

表2 汽轮机进汽、补汽阀门配置

汽轮机各路蒸汽允许有10%超压。为了提高汽轮机设计工况效率,将设计工况作为阀门全开工况,汽轮机各路蒸汽压力超压5%作为最大工况,即超发工况。汽轮机发电量并入大网,无需调节负荷,仅需满足PTA装置余热利用的要求即可,因此汽轮机进口采用全周进汽,无调节级设计。

2.2 通流叶片设计

汽轮机通流共分为4个级组,前3个级组为压力级,最后一个级组属于长叶片范畴。

前3级压力级采用STWC的 AIBT平台进行设计,采用全三维反动式弯扭叶片,以最佳叶片通流效率为目标,对叶片尺寸、叶片级数进行自动优化设计[9]。大量的实例验证保证了该技术的成熟度,机组运行后的性能均能达到甚至超过设计保证值。

AIBT的先进之处在于每级的叶型与其流动汽流角完全匹配,可以减小进汽边冲角损失、出汽边尾迹损失及叶片中的流动损失,显著提高叶片通流效率。同时每级叶型的进汽边具有良好的变冲角适应性,能够有效提高机组变工况性能。

漏汽损失是汽轮机叶片通流部分的主要损失之一。该机组设计时通过精确计算各级的轴向差胀、径向差胀,采用多齿、小间隙的布置方式,有效减小漏汽损失。

通过优化级数以及合理选取通流面积,机组出力可提高约0.6%。

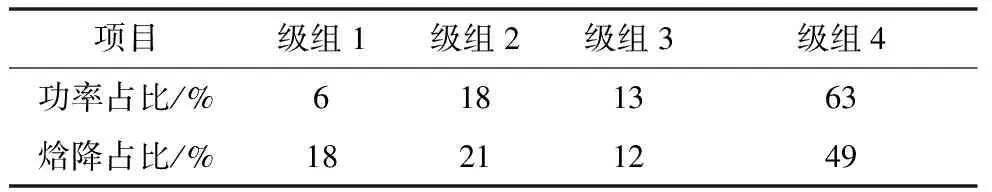

最后一个级组段采用长叶片设计体系。设计工况热力过程膨胀线如图1所示,各级组功率、焓降占比如表3所示。本项目由于补汽流量较大,前3个级组功率占比相对较小,第4级组流量最大,焓降最高,级组功率占比达到63%,其效率对整机出力影响非常可观。

表3 各级组功率、焓降占比

图1 设计工况热力过程膨胀线

根据本项目的排汽容积流量,末叶片采用1 m等级湿冷长叶片。该叶片已广泛应用在600 MW等级超临界、超超临界火电机组上[10],对于本项目而言具有最低的排汽损失,以及较高的气动效率、良好的变工况性能。为保证机组在变工况激振力作用下的安全运行,按湿冷机组的最高端负荷进行安全性设计,确保叶片安全可靠。

与常规火电项目通用末2级或末3级标准模块不同,本项目为了追求极致性能,对次末级动静叶进行了优化设计,使次末级级前压力与第3路补汽压力匹配。这样降低了补汽压损,提高了末2级通流效率,使机组出力提高了2.1%左右。

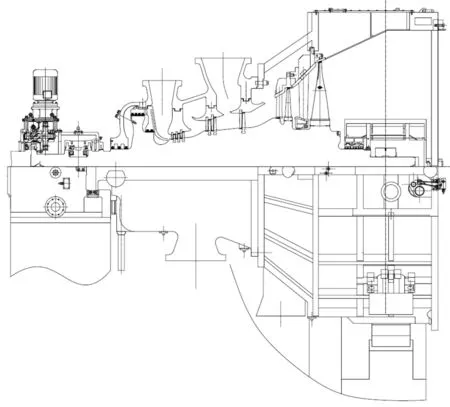

经优化设计,汽轮机总级数为8级(3+2+1+2),纵剖图如图2所示。

图2 汽轮机纵剖图

2.3 进补汽腔室设计

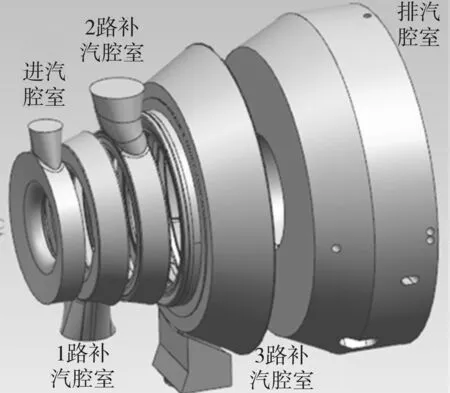

为了进一步提高机组性能,挖掘潜能,利用计算流体力学(Computational Fluid Dynamics,CFD)技术对汽轮机内叶片通流以外的流道进行流场分析,并对进汽腔室、各路补汽腔室、排汽腔室等不断进行改型设计,计算模型如图3所示。

图3 各进汽、补汽、排汽腔室模型

该机组具有1路主汽3路补汽,且补汽量大,尤其是1路补汽量超过了主蒸汽量的150%。补汽腔室对机组性能影响巨大[11],各腔室设计时,尽量使补汽和主流均匀混合,降低掺混损失,同时使补汽腔室流道光顺,避免流道内出现局部分离现象。每一路补汽均采用切向进汽和导流型线进汽结构。

由于3段补汽导致通流级组间的台阶巨大,各腔室计算均考虑了流道上下游叶片级的影响。为了使级组间光滑过渡,减少损失,将轴向距离拉长,并优化转子扩张度,以提高汽轮机通流效率。

新型进补汽腔室的设计可以有效降低腔室进汽压损,提高机组性能水平,降低补汽对机组的冲击。

2.4 排汽蜗壳设计

该机组采用轴向排汽方式,单层布置,相比径向排汽方式,有助于降低厂房高度,降低厂房建设成本。而且由于轴向排汽缸内部流动简单,流动损失相比于径向排汽方式小,有利于机组整体性能的提升。

设计人员通过CFD技术对排汽蜗壳进行了数值模拟分析,并不断进行改型设计,以降低排汽蜗壳压损,提高静压恢复因数,使回收的排汽余速最大化。计算时充分考虑了末级叶片对排汽腔室的流动影响,采取末级叶片与排汽蜗壳耦合的计算方法[12],计算模型如图4所示。

静压恢复因数计算公式如下:

图4 排汽腔室计算模型图

蜗壳静压恢复因数为0.33,机组出力能够因此提高2%左右,蜗壳对排汽余速的回收非常可观。

2.5 去湿措施应用

本项目汽轮机4路进汽均为低压饱和湿蒸汽,各蒸汽管线上均布置了汽水分离器。常规机组一般只有末几级处在湿蒸汽区,而本项目机组基本上所有级都处在湿蒸汽区甚至过渡区,机组工作环境恶劣。

为了减少湿蒸汽对机组的水蚀,根据各级的湿度情况,设计人员合理采用去湿措施,保证汽轮机各部套能长期安全稳定运行。同时去湿措施也可以降低叶片湿汽损失,进一步提高机组性能。根据计算,本项目各工况的末级排汽湿度都小于13%。

本项目采用的防水蚀措施包括主动式和被动式。主动式主要有以下几种措施:

1)叶片级采用去湿钩;

2)末级叶片采用空心静叶;

3)增大动静叶间隙,使水滴雾化,减少水蚀;

4)汽缸内低位设置常疏水点,防止缸内积水。

为避免湿蒸汽对机组的腐蚀和冲刷,合理选用各部套材料,机组采用被动式防水蚀,主要有以下几种措施:

1)进汽阀门、管道均采用防水蚀材料;

2)叶片通流部分按照更严格的过渡区标准进行考核,叶片表面进行特殊处理;

3)汽缸内通流以外的部套材料按照核电标准选取。

2.6 小 结

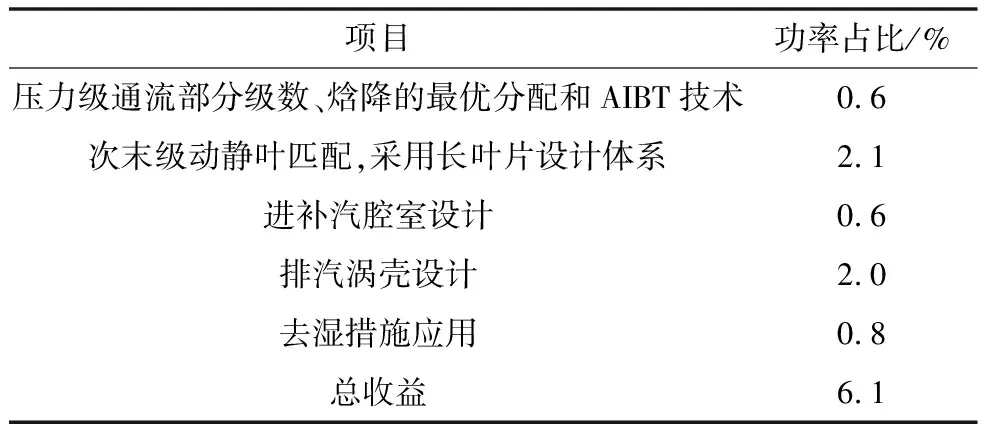

各通流部分进行精细化设计后,汽轮机功率可提高6.1%,达到53.3 MW,比性能保证值51.5 MW高3.5%。各通流部分优化对机组收益贡献的汇总如表4所示。

表4 性能收益

3 性能验收试验

该机组于2018年7月正式投入运行,并于同年10月底完成热力性能验收试验。性能验收试验采用了大量精密校准的测量仪表,具有最小不确定度,并且试验考虑了多个不同时段,可以准确反映新投运机组的真实热力性能水平。

试验阶段,发电机功率平均值为56 448 kW,考虑各段补汽焓值、流量、背压对功率的修正,修正后发电机功率为53 115.9 kW,比性能保证值51 510 kW高3.1%,可见该机组实际性能远远超过设计预期。

4 结 论

本文介绍了某大型PTA装置余热利用汽轮机的设计难点,重点突出了该机组通流部分精细化设计过程,并通过性能验收试验验证了该机组的优异性能。该机组为国内首台一主三补的PTA余热利用汽轮机,具有以下特点和优势:

1)3路补汽设计为国内首创,具有目前国内最大的单机功率;

2)实际发电功率比保证值高3.1%,达到了国际领先水平。

该机组的设计和投运推动了国内PTA余热发电技术的发展,在余热利用发电行业中引起了广泛关注。