汽轮机部分进汽故障综合治理方法的研究

2019-03-26陈阳

陈 阳

(中国能源建设集团江苏省电力设计院有限公司,南京 211102)

大型汽轮机的配汽方式主要有全周进汽和部分进汽两种。与全周进汽相比,部分进汽方式在提升机组运行经济性方面有显著优势。然而大量工程实践表明,汽轮机在全周进汽切换至部分进汽过程中或切换完成后,会出现瓦温高、振动大等问题,并易出现汽流激振[1-2],这严重影响了机组的安全、稳定运行。

本文通过分析汽轮机部分进汽故障机理,从调整调节级汽流力和轴系载荷分配两个角度出发,结合实际工程案例,总结归纳出该问题现阶段3种主要治理方法,为类似故障的消除提供参考。

1 部分进汽故障机理分析

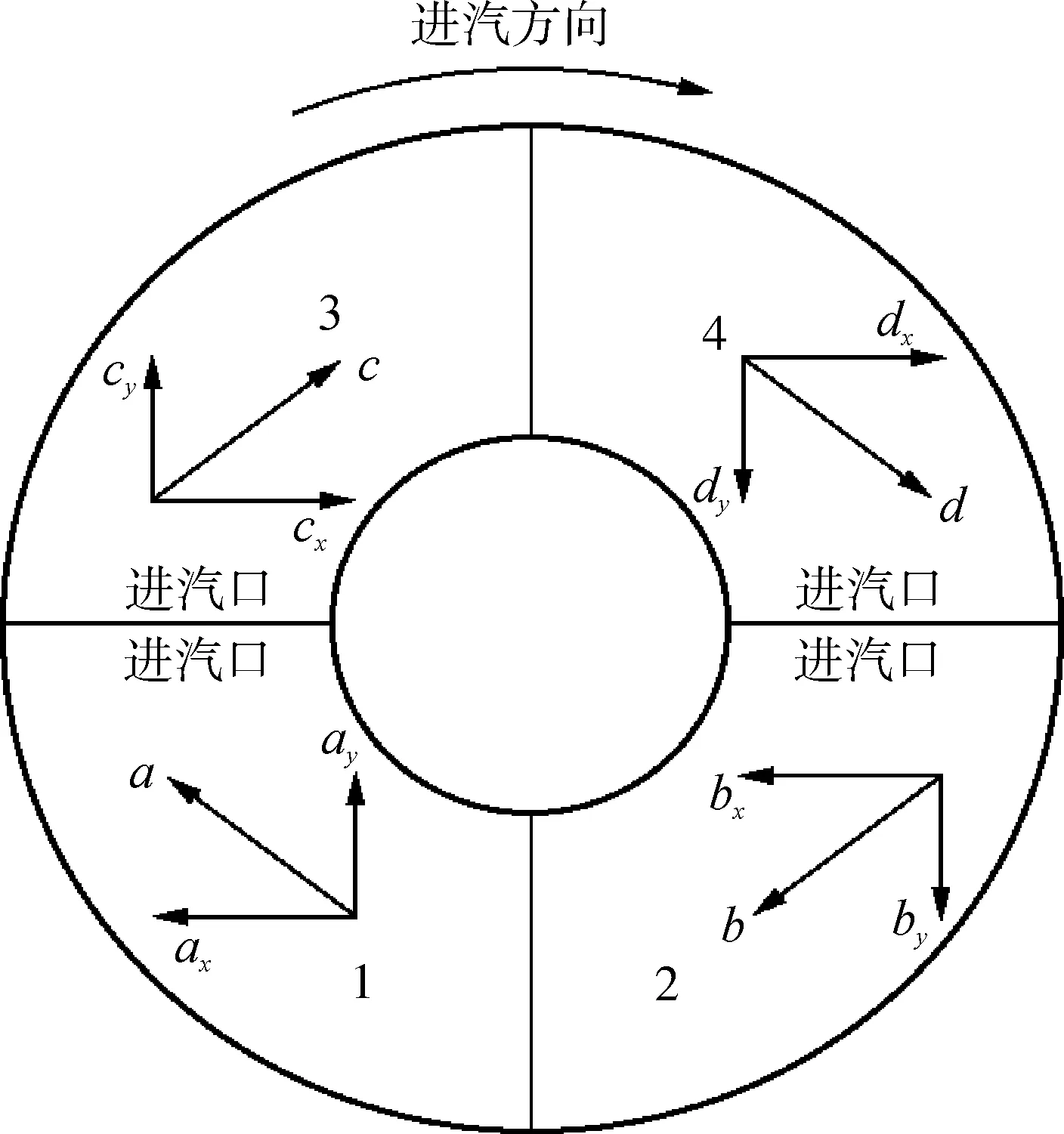

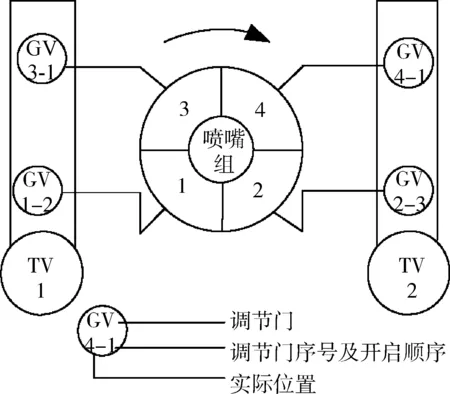

某汽轮机调节级进汽部分示意图如图1所示。从调节级喷嘴组流出的高速蒸汽进入动叶通道,对调节级动叶片产生汽流力的作用。

图1 调节级进汽示意图

假设向上及向右方向受力为正,则转子所受汽流力表达如下式:

式中:Fqx、Fqy分别表示x、y方向的汽流力总和;ax、ay、bx、by、cx、cy、dx、dy为各喷嘴组沿x和y方向的分力。

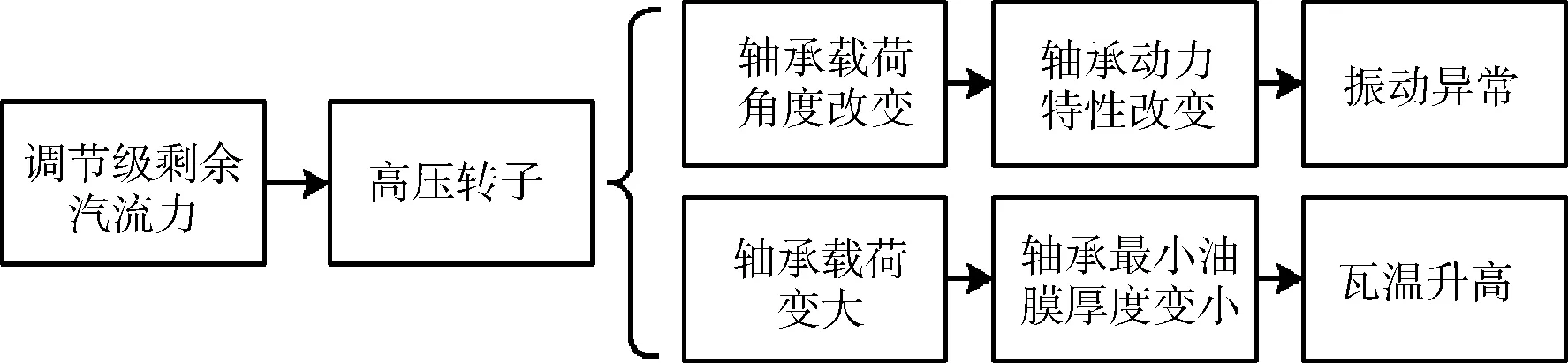

对角喷嘴组产生的蒸汽力方向在全周进汽运行方式下完全相反,如果对应喷嘴组的进汽面积相等,那么调节级仅存在转矩,其余汽流力将互相抵消,即Fqx≈0,Fqy≈0;在低负荷运行时,调节级处于部分进汽状态,如果不是采用对角进汽的方式,那么汽流力不能相互抵消,调节级上将产生剩余的汽流力。这个力的大小与转子自重为同一量级,力直接作用在该机组的高压缸转子上,使其轴承的载荷及轴心位置在很大范围内偏离设计条件,轴承载荷的增加降低了最小油膜厚度,减小了进油量,提高了油温和瓦温。轴承的载荷方向也从垂直向下转变为倾斜向下,轴承的静态、动态特性也随之变化,这会引起轴心轨迹和振动情况的变化,最终导致故障发生。整个过程的总结如图2所示。

图2 部分进汽故障的产生机理

2 部分进汽故障综合治理方法

2.1 基于调整阀序的治理方法

为了解决汽轮机部分进汽问题,从改变调节级剩余汽流力的角度出发,研究人员提出了减小或消除配汽力大小的“对角进汽”方案和改变剩余汽流力方向的调整阀序方案,取得了一定的效果[3-4]。

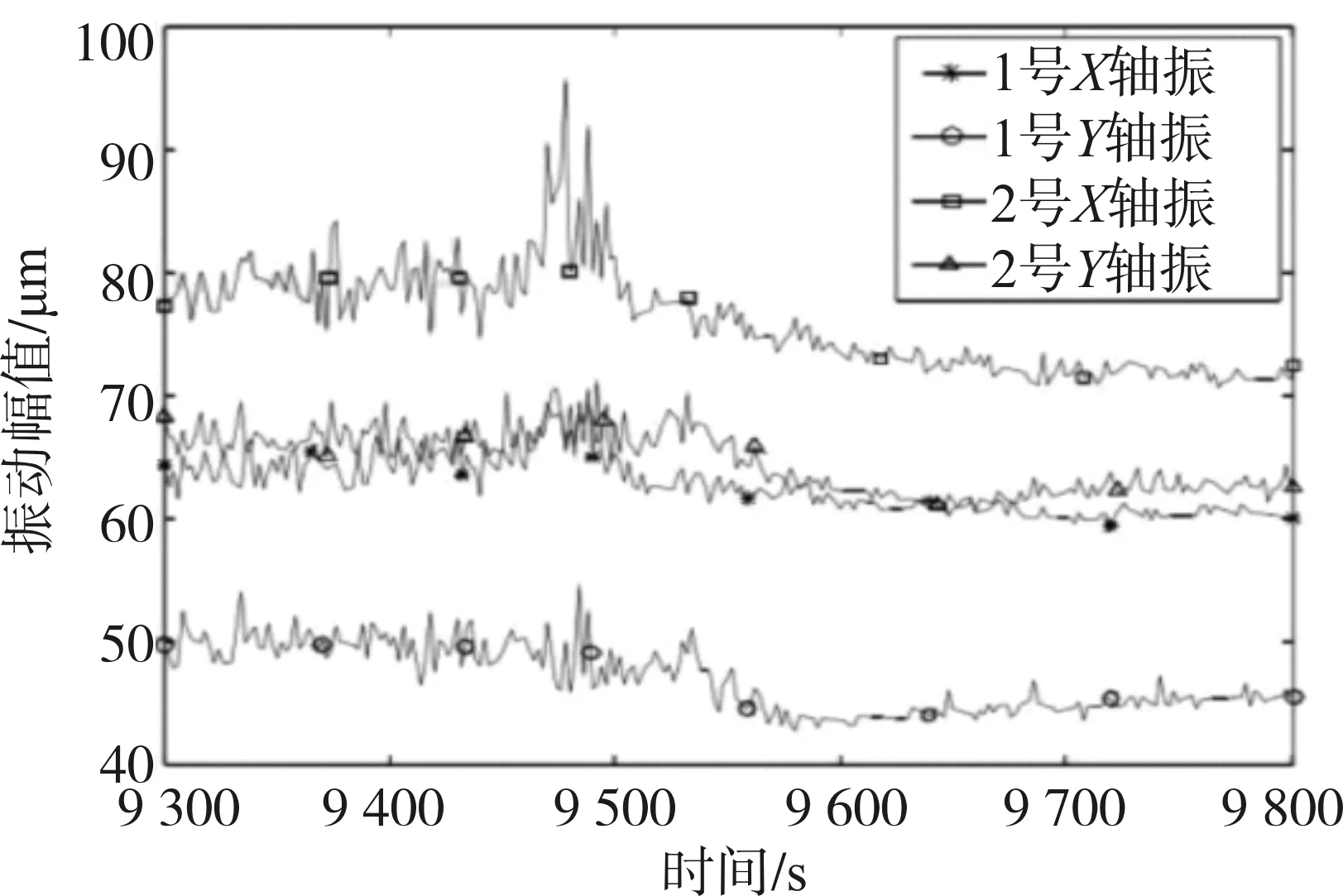

某厂600 MW机组阀门布置如图3所示[5]。在机组通流部分改造后,汽轮机由单阀运行切换至多阀运行,设计阀序为GV3+GV4→GV1→GV2。切换过程中,在某工况下,1号、2号瓦温迅速上升,短时间内达到106 ℃,然后下降并维持在90 ℃。同时,振动变化异常,最大振幅达到108 μm。

图3 600 MW机组喷嘴组布置与设计阀序

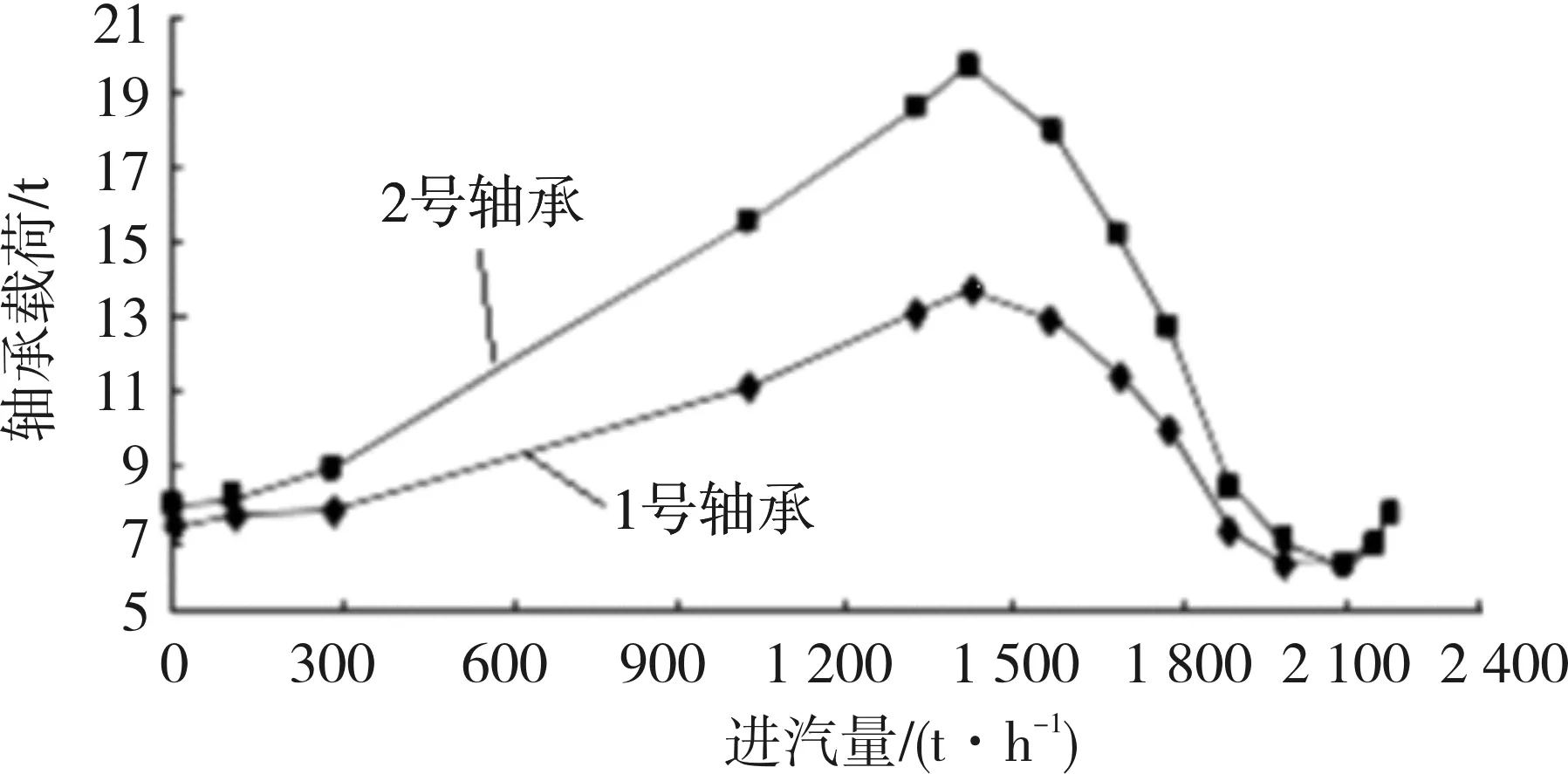

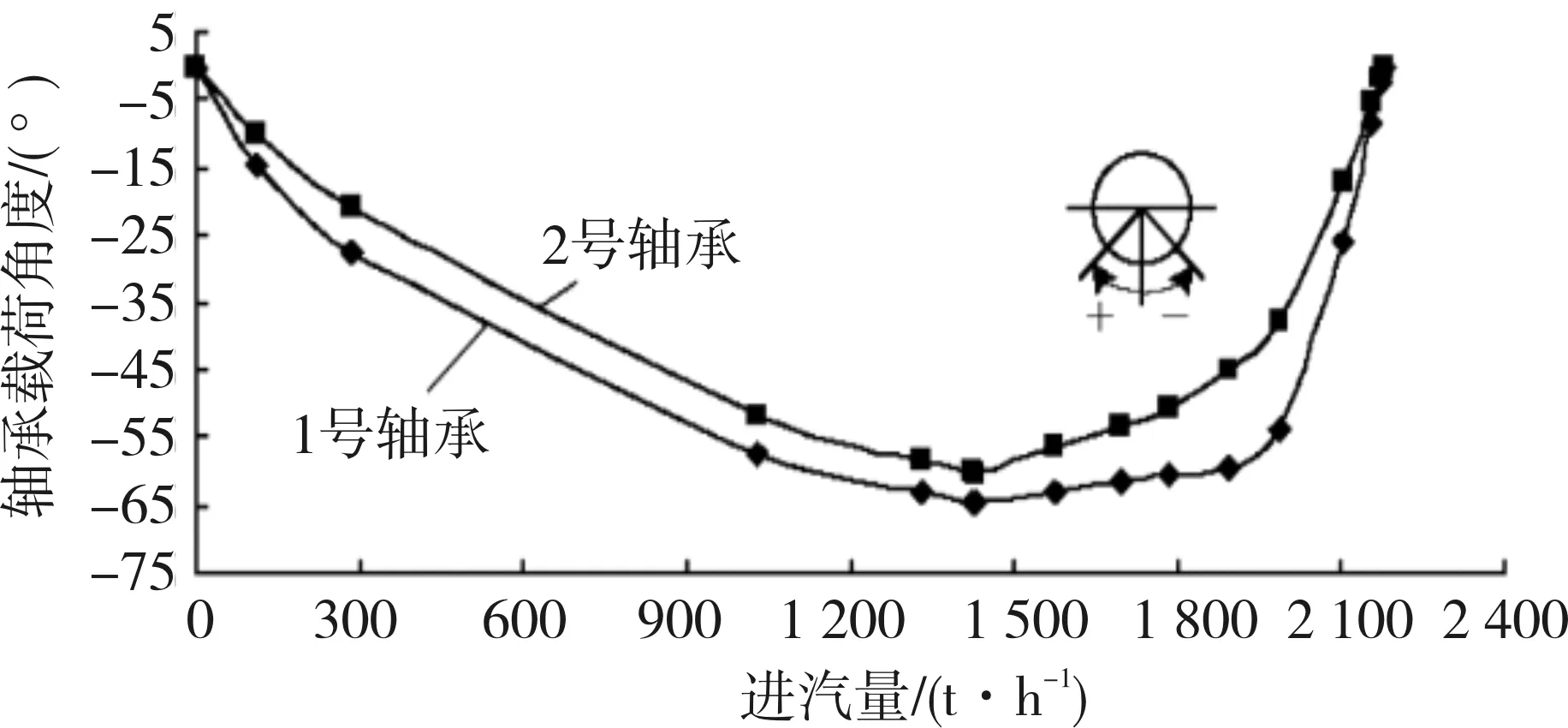

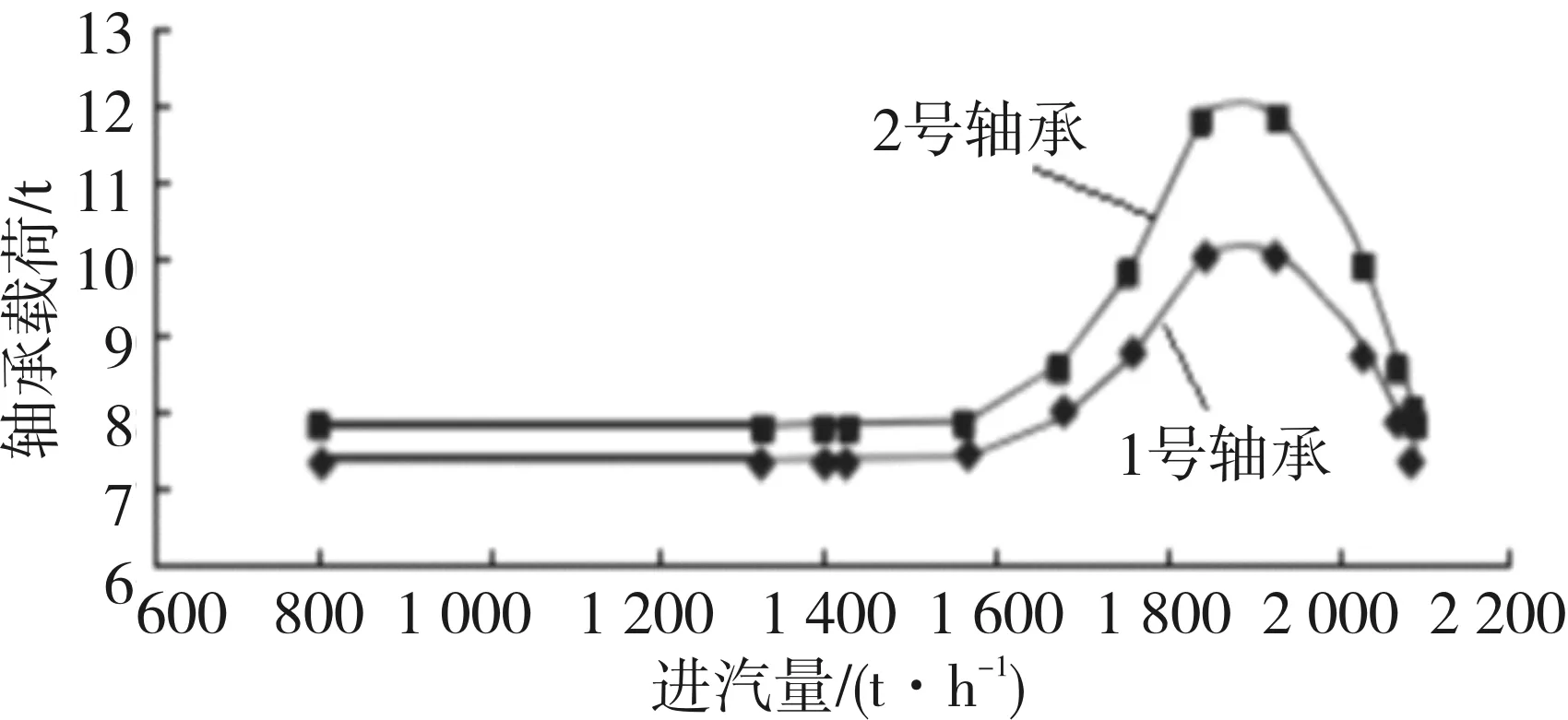

针对设计阀门开启顺序,对该机组高压缸部分轴承的载荷情况进行计算,得到原设计阀序下轴承的载荷与载荷角,如图4所示。由机组运行数据发现,2号轴承轴心水平位移量超过100 μm,偏离了轴承的稳定载荷区,这将对轴承油膜的动力特性产生较大影响。以上原因最终导致了机组振动过大和瓦温过高的故障。

(a) 原设计阀序轴承载荷

(b) 原设计阀序轴承载荷角度

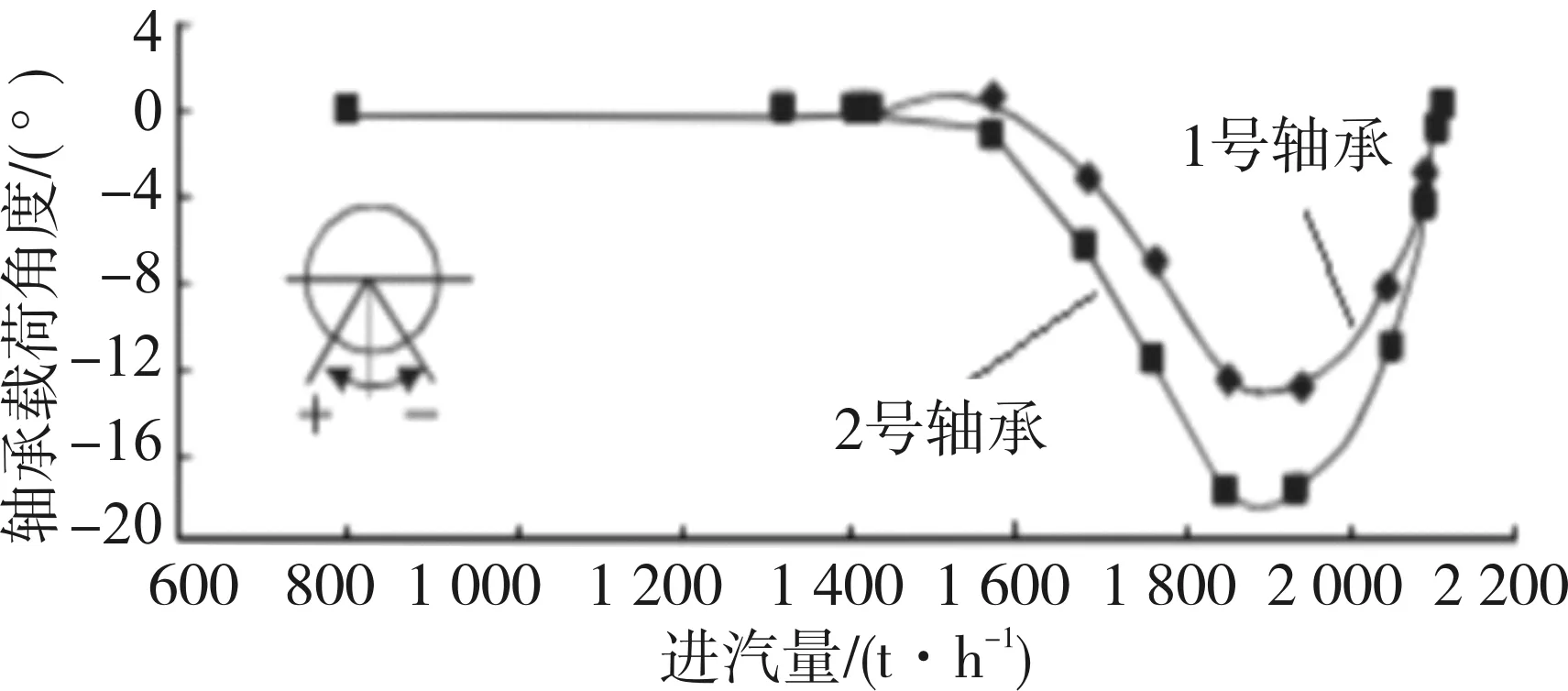

针对该机组出现的问题,将2号和3号阀门选定为对角进汽阀组。在这种方式下,有两种进汽方式,分别为GV2+GV3→GV4→GV1(改进方案一)和GV2+GV3→GV1→GV4(改进方案二),这两种改进方案下的轴承载荷情况计算结果如图5和图6所示。

(a) 修改阀序后的轴承载荷

(b)修改阀序后的轴承载荷角度

图5 改进方案一的轴承载荷情况

(a) 修改阀序后的轴承载荷

(b) 修改阀序后的轴承载荷角度

图6 改进方案二的轴承载荷情况

由图5、图6可以看出,对角进汽方式对减小轴承最大载荷和最大载荷角有积极作用。改进方案一中,轴承最大载荷仅为设计阀序下载荷的50%,最大载荷角也有了较为明显的改善。改进方案二中,在进汽量约为1 850 t/h工况下,轴承载荷仅有约5.5 t,存在转子失稳的隐患。因此,改进方案一是较为合理的方案。

实施方案一后,对该机组1号、2号轴承振动值和瓦温数据进行在线监测,监测数据表明:调整阀序后,各运行工况下机组轴振和瓦温等指标均达到安全值,机组成功切换至顺序阀运行。

从减少调节级配汽力的角度入手,通过采用对角进汽方式,消除了调节级配汽力产生的不良影响。对角喷嘴组选定以后,第3阀选取不同,调节级配汽力的方向就不同,对轴承载荷的影响也不同,这在现场调试过程中需要引起重视。

该抑制方法只需修改机组的阀门逻辑控制程序,操作简便,是目前治理部分进汽故障常用的方法。但是该方法面临的主要问题是对角开启前2个阀时,调节级叶片的热冲击频率大约增加了1倍,因此在实际运行中,要对调节级动叶片加强监护,以确保机组安全运行[6]。

2.2 基于阀门管理的治理方法

在机组由单阀运行切换至顺序阀运行过程中,还可能出现机组负荷及压力波动剧烈、高调门开度波动较大等故障,其中高调门开度波动过大可能引起机组的不稳定振动。

阀门卡涩、控制器故障、油动机动作、阀门流量特性不正确等问题是造成调节阀开度波动的几种主要原因。在上述各方面因素中,阀门特性不正确是汽轮机机组普遍存在的问题。

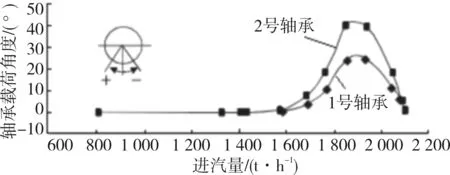

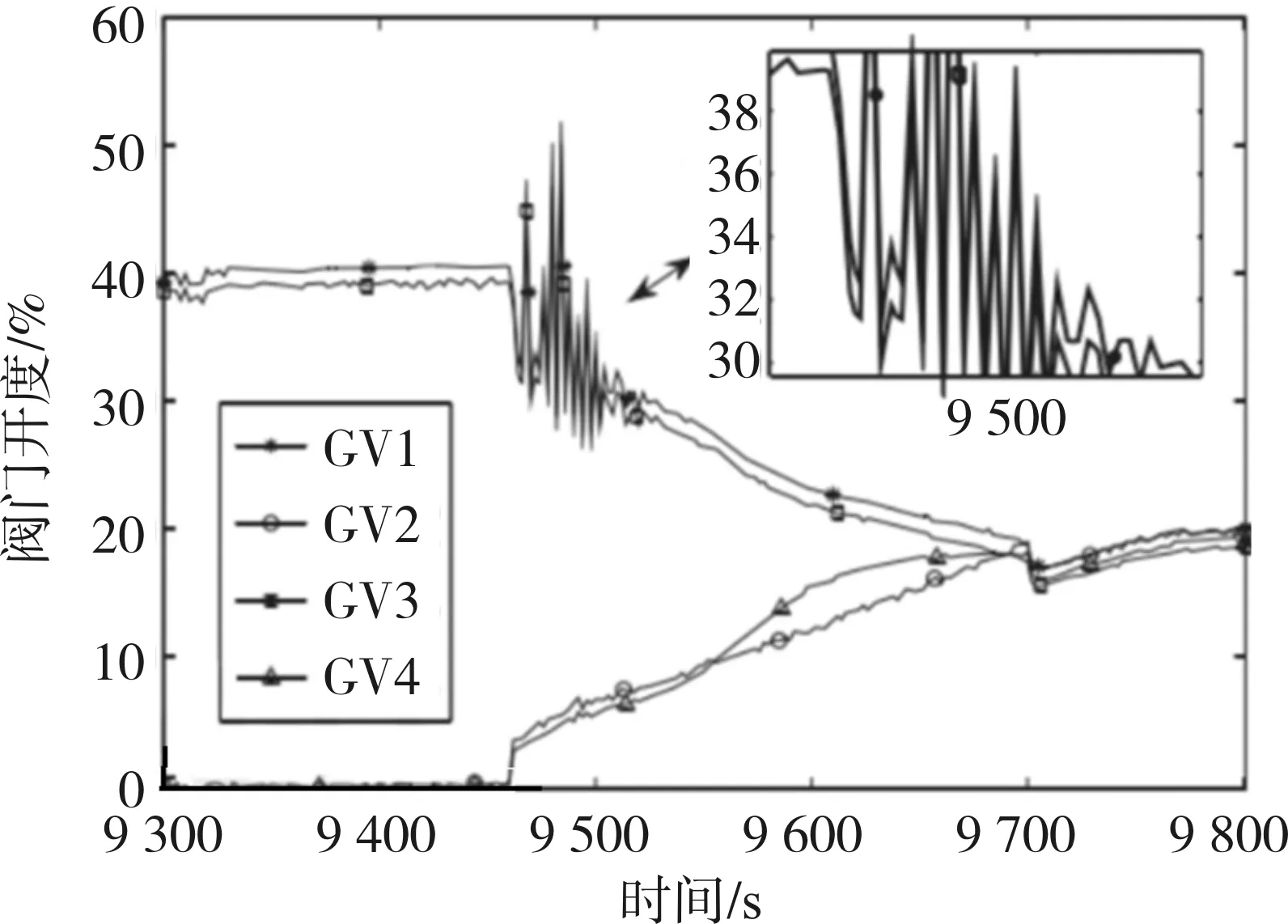

某600 MW机组在顺序阀切换试验时产生异常振动[7],试验过程如图7所示。从图7(a)中可以看出,在切换时,GV1、GV3的阀门开度存在10%左右的波动;从图7(b)中可以看出,2号X轴的不稳定振动与阀门开度波动现象几乎同时发生,且该工况下的最大振幅比顺序阀下最大振幅大15 μm。在切换阀序过程中,阀门晃动导致蒸汽流力以连续突变的方式冲击高压转子,最终引起机组产生不稳定振动的现象。

(a) 顺序阀切单阀阀位变化

(b) 轴振变化

图7 某600 MW机组阀门切换过程阀位晃动实验

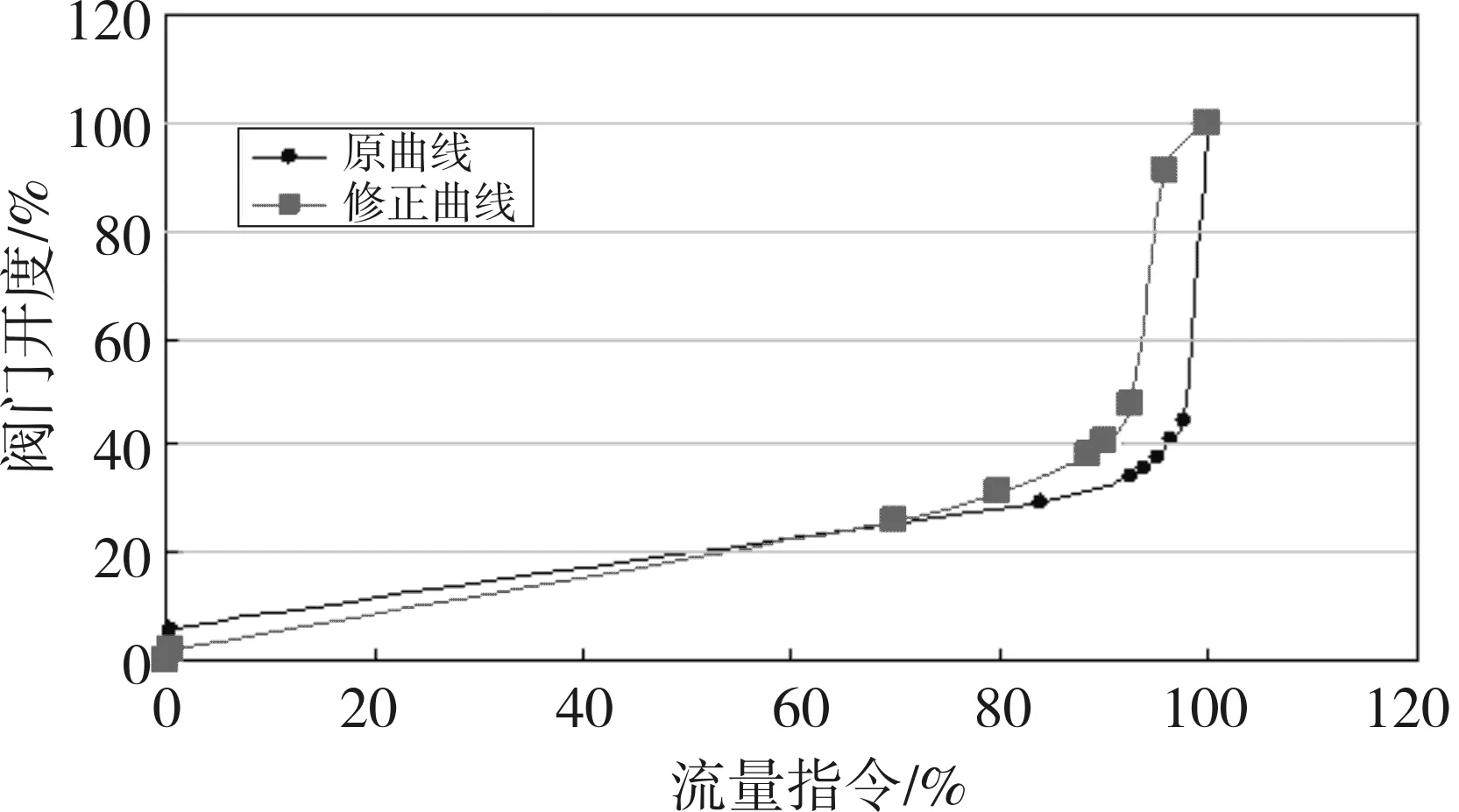

上述的600 MW机组的单个阀门的特性曲线如图8所示,可以看出,单个阀门在开度70%~100%的范围内,原特性曲线骤然变陡,这容易引起高压调门开启不够平滑,机组负荷参数不易控制的问题,并且可能会引起EH油系统压力和EH油管路的抖动[8]。因此,需要对该阀门特性曲线作优化。优化的主要内容是将70%~100%区间内的流量特性曲线修改得较为平缓,如图8所示。阀门特性曲线修正后,机组在切换时的不稳定故障消失。

图8 单个阀门特性曲线

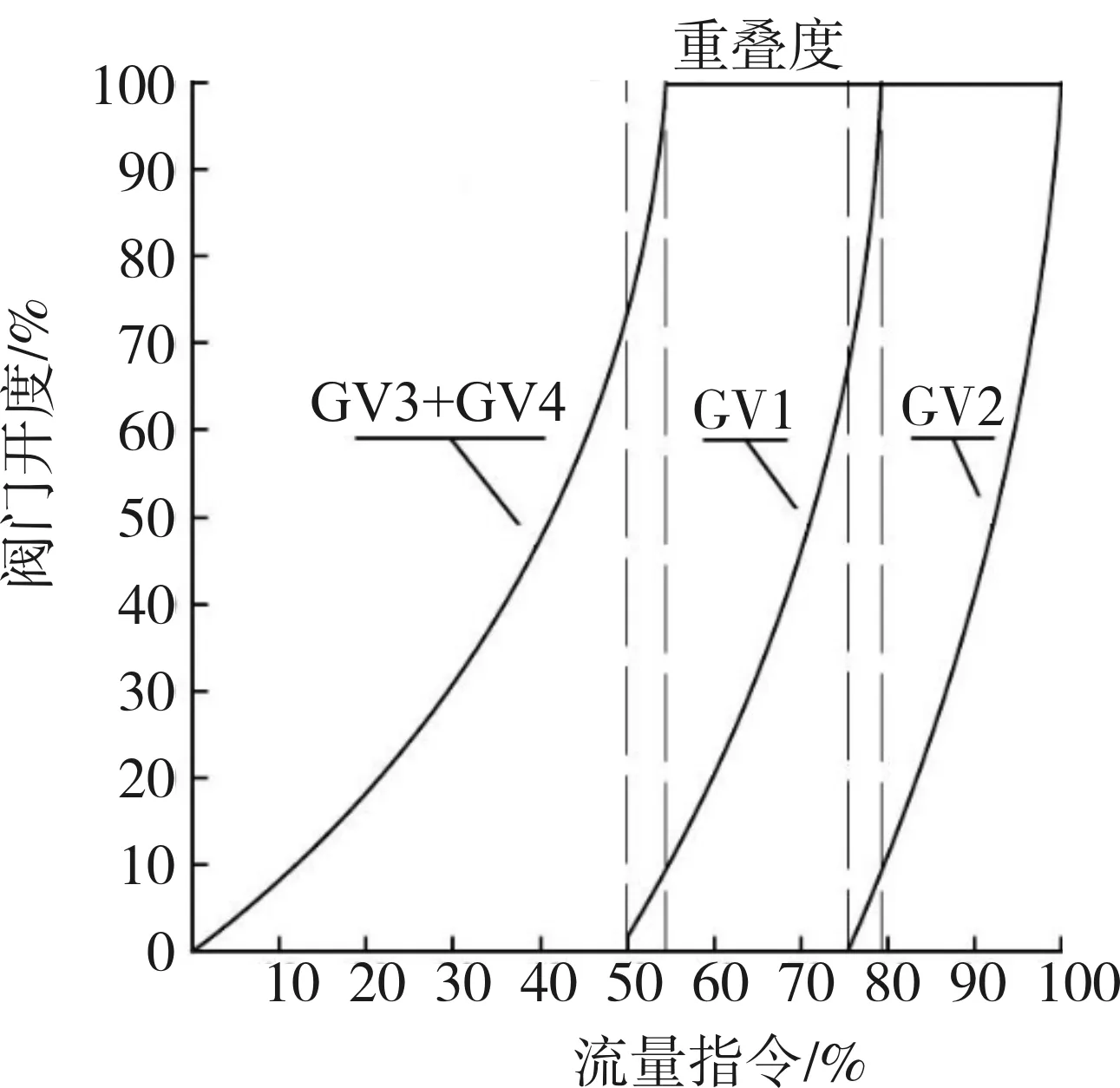

单个阀门特性曲线作优化之后,为了使汽轮机控制指令与蒸汽流量呈线性关系,优化调节品质,还需要对各阀门之间开启的重叠度进行优化。图9给出了阀门重叠度示意图,图10为控制指令与蒸汽流量的关系曲线。汽轮机各高调门依次开启。若重叠度较小,则机组节流损失较小,经济性得到提升,但整体流量曲线呈波形,且存在较明显的拐点,有可能导致机组负荷波动过大;若重叠度过大,则机组节流损失也变大,这对机组的经济性影响较大。通常认为,当阀门前后的压力比p2/p1为0.95~0.98时,阀门就算全开。需要比较多种方案后确定重叠度的选取,后一阀门开启时刻以前一阀门开至p2/p1为0.85~0.90为宜[9-12]。

图9 阀门重叠度

图10 控制指令与蒸汽流量的关系曲线

2.3 基于轴系载荷调整的治理方法

上述治理方法主要出于改善调节级受力情况的目的。根据该问题的产生机理,相关研究从调整轴系载荷分配的角度出发,提出了另一种治理方法[13]。

某台600 MW汽轮发电机组运行半年之后投运顺序阀,机组喷嘴组布置及阀序设计如图11所示[14]。投运之前,为模拟顺序阀方式下的各阀门工作的状态,选定在负荷480 MW时进行阀门关闭试验。

图11 某台600 MW机组喷嘴组布置与阀序设计

原设计阀序为GV3+GV4→GV1→GV2,运行时GV2关闭至9%,1号轴承温度已超过90 ℃,升高了12 ℃,如果继续关小GV2,再关小GV1,1号轴承所受载荷会更大,轴承温度会更高。

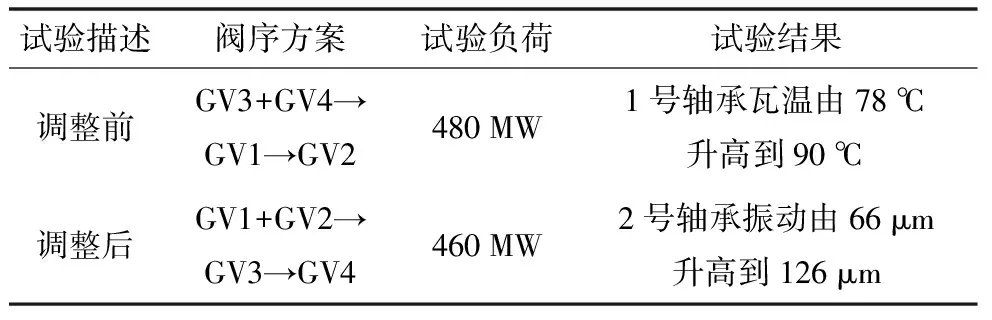

按照阀序GV1+GV2→GV3→GV4重新试验,在460 MW负荷时先关闭GV4,再逐渐关闭GV3。当GV3开度为27%时,该机组2号轴振值由66 μm迅速升高至126 μm,且振幅有增加的趋势。两次阀序试验结果汇总如表1所示。

表1 两次阀序试验结果汇总

这两次阀门切换试验都没有成功。原设计阀序下,采用“上缸进汽”使得转子受到向下的配汽力,造成1号轴承载荷过大,引起瓦温升高。修改后的阀序方案使得2号轴承载荷变小,该处轴瓦与转子的间隙变大,油膜厚度随之增大,刚度降低,在相同汽流力的作用下,高压转子的稳定性变差。

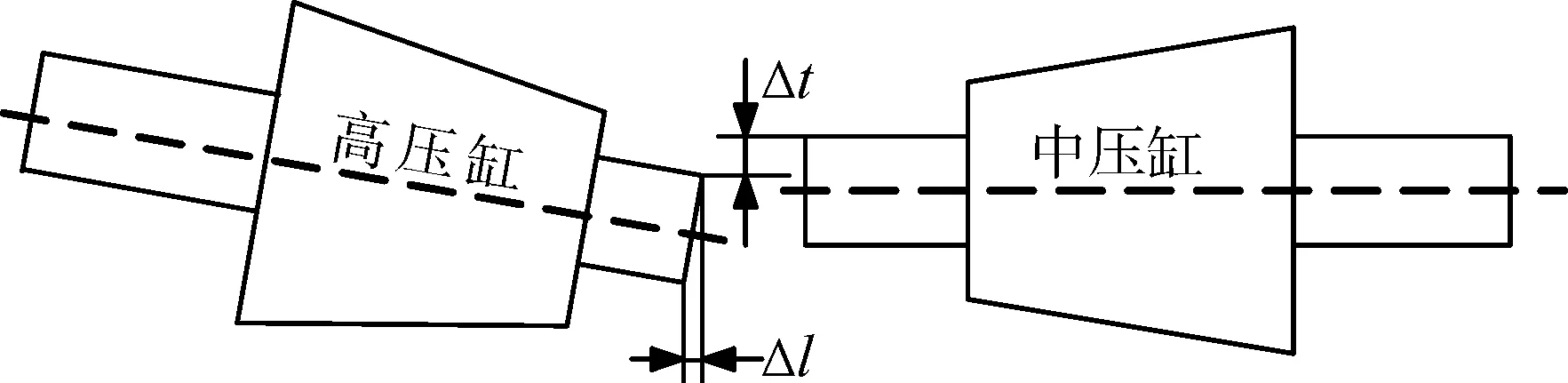

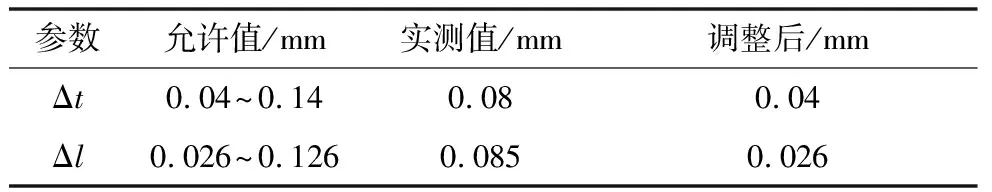

经分析,降低1号轴承载荷对降低其瓦温有利,增加2号轴承载荷对降低其振幅有利。综合考虑,决定调整高、中压转子的关键参数Δt和Δl的值,以适当减小1号轴承载荷,同时通过抬升2号轴承标高,增加2号轴承的载荷,使得机组轴系载荷重新分配。调整示意图如图12所示,调整数据见表2。

图12 高、中压转子对轮中心偏差

表2 调整参数表

该机组大修完成后,在机组负荷为480 MW时,按阀序GV1+GV2→GV3→GV4重新进行阀序切换试验。结果表明,在切换顺序阀后,机组振动及瓦温指标均达标。

3 结 论

本文通过分析汽轮机部分进汽故障的机理,研究了该类故障当前主要采用的3种综合治理方法,并得出如下结论:

1)汽轮机部分进汽故障产生的主要原因是在切换阀序时,高压转子存在大小相当于转子自重的剩余汽流力,轴承的载荷及轴心位置在该力的影响下将严重偏离设计条件,最终引发瓦温高、振动大等问题,并引起汽流激振。

2)从调整配汽力的角度,研究人员提出调整阀序及优化阀门曲线的治理方法。该类方法只需要修改机组的阀门逻辑控制程序,是目前治理部分进汽故障常用的方法。但采用该类方法需要加强对调节级叶片的监测与维护。

3)从调整轴系载荷分配的角度看,调整高中压转子对中参数或调节级侧轴承标高是另一有效的治理办法。采用该类办法应根据轴承载荷状况而定,调整值应严格限定在允许范围内,根据处理效果再作精细调整。