离心压气机优化设计与流场仿真分析

2019-03-26任济民梁前超高海宁

任济民, 梁前超, 贺 星,高海宁

(1. 海军工程大学 舰船动力工程军队重点实验室,武汉 430033;2.海军工程大学 动力工程学院,武汉 430033)

微型燃气轮机用途广泛,可以在无人机、巡航导弹、坦克等军用车辆中用作动力来源,也可以在电网中用作发电装置[1]。微型燃气轮机的核心部件由离心压气机、燃烧室以及涡轮组成,其中离心压气机起到提供压缩空气的作用。离心压气机由叶轮和扩压器两部分组成,其中叶轮旋转对气体做功,而扩压器则起到对气体减速增压的作用。离心压气机虽然内部流动复杂,但单级增压比高,因具有一体化结构而易加工制造,并且稳定工作范围大[2]。为了使微型燃气轮机推力或者效率满足预期设计目标,人们对所需要的离心压气机性能提出了更高的要求。

离心式压气机的研究手段主要有两种,一种是实验研究,另外一种是数值模拟计算。数值模拟计算具有成本低、周期短的优点,但在仿真结果的准确性验证方面存在困难。随着计算流体力学(Computational Fluid Dynamics, CFD)的发展,网格划分越来越精细,湍流模型设计越来越合理,数值模拟的准确性得到了很大的提高。离心压气机的设计已经进入快速发展阶段,设计方法不断更新升级,叶轮的设计从二维研究向三维直曲面以及三维自由曲面发展,掠叶片技术、分流叶片技术、多叶轮串列技术[3-4]的应用都对叶轮流场的改善起到了一定的作用。

带分流叶片的离心压气机设计是目前市场上最常见、最广泛的。分流叶片能有效地改善叶轮出口尾流和内部流动情况,降低进口气流的冲击损失,减小叶片自身厚度对气流的阻碍[5]。本文设计的离心压气机模型均为带分流叶片的模型,离心压气机的一维、二维设计和三维造型都可以借助CFD的方法快速生成[6]。在旋转机械中,对于轴流叶栅的稠度和离心压气机扩压器的稠度研究较多,而有关离心压气机叶轮叶片稠度研究的文献相对较少。本文利用Vista CCD进行一维计算,并运用Bladegen进行二维设计和三维造型,构造出设计压比为4.2,转速为90 000 r/min的压气机模型,对离心压气机叶轮叶片稠度进行分析,给出设计模型的最佳叶轮叶片数量。

1 叶轮气动设计

1.1 叶轮初步设计

在通常情况下,对叶轮进行气动设计时首先要进行一维计算,确定叶轮子午面基本轮廓。选用Vista CCD软件做一维计算,给定叶轮部分结构和气体进口总温、进口总压、设计流量、压比等参数,可输出计算结果。一维计算没有考虑扩压器总压损失,所以压比计算输入值要在5以上,才能得到4.2的实际压比。表1为计算给定参数。

表1 计算给定参数

1.2 叶轮二维、三维造型设计

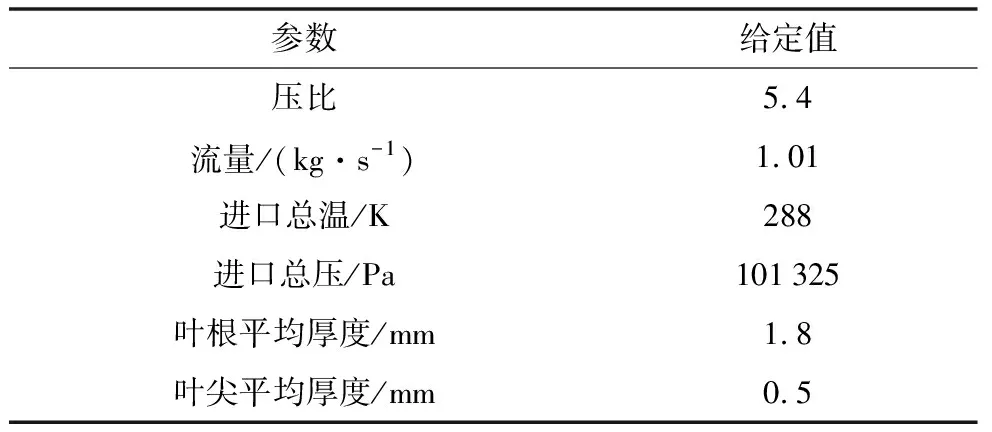

将Vista CCD计算生成的结果传递到Bladegen,可计算得到叶轮的二维子午轮廓图,如图1所示。叶轮出口半径与进口半径分别为62 mm和43.9 mm,叶轮出口高度为5.1 mm。

图1 叶轮子午面轮廓图

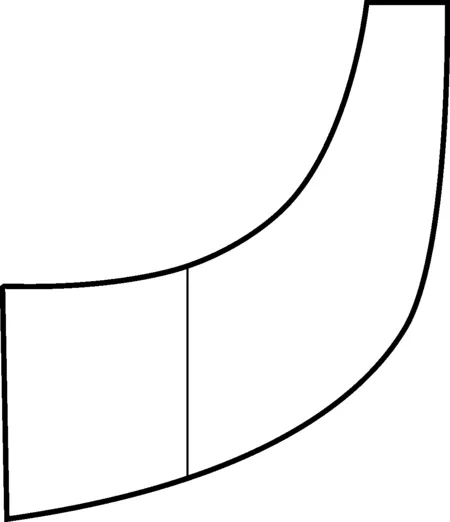

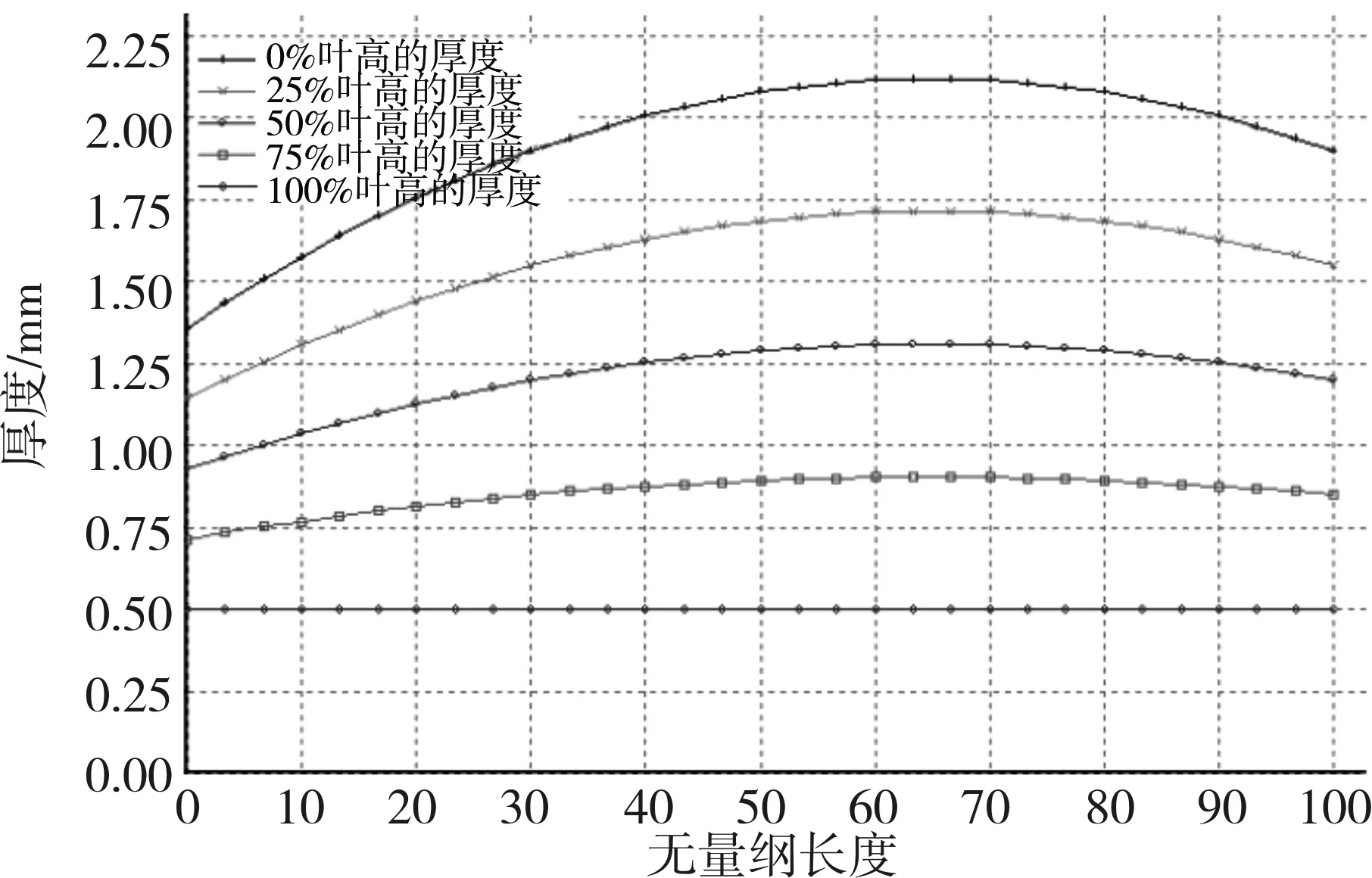

由于叶轮转速高,载荷大,为使叶轮能够达到一定强度,在叶轮的Blade-to-Blade视图中,对叶片进行了加厚处理,如图2所示。叶片加厚之后Blade-to-Blade视图如图3所示,叶根处最大厚度为2.9 mm。叶片为扭叶片造型。由于叶轮的体积、流道较小,前后掠型对叶轮流道通流环境影响小,所以并没有对叶轮采用掠型设计。

图2 叶片厚度分布图

(a) 叶根 (b) 25%叶高

(c) 75%叶高 (d) 叶顶

图3 叶片Blade-to-Blade视图

将叶轮叶片Blade-to-Blade模型进行径向叠积后,生成了三维仿真模型。接下来对模型的子午轮廓进行微调,使用三维流场来分析检验模型。对压气机的设计有三个要求:(1)具有良好的气动性能;(2)设计模型方便加工制造;(3)叶轮要具有适当的强度与硬度。

1.3 叶轮叶片稠度对气动性能影响分析

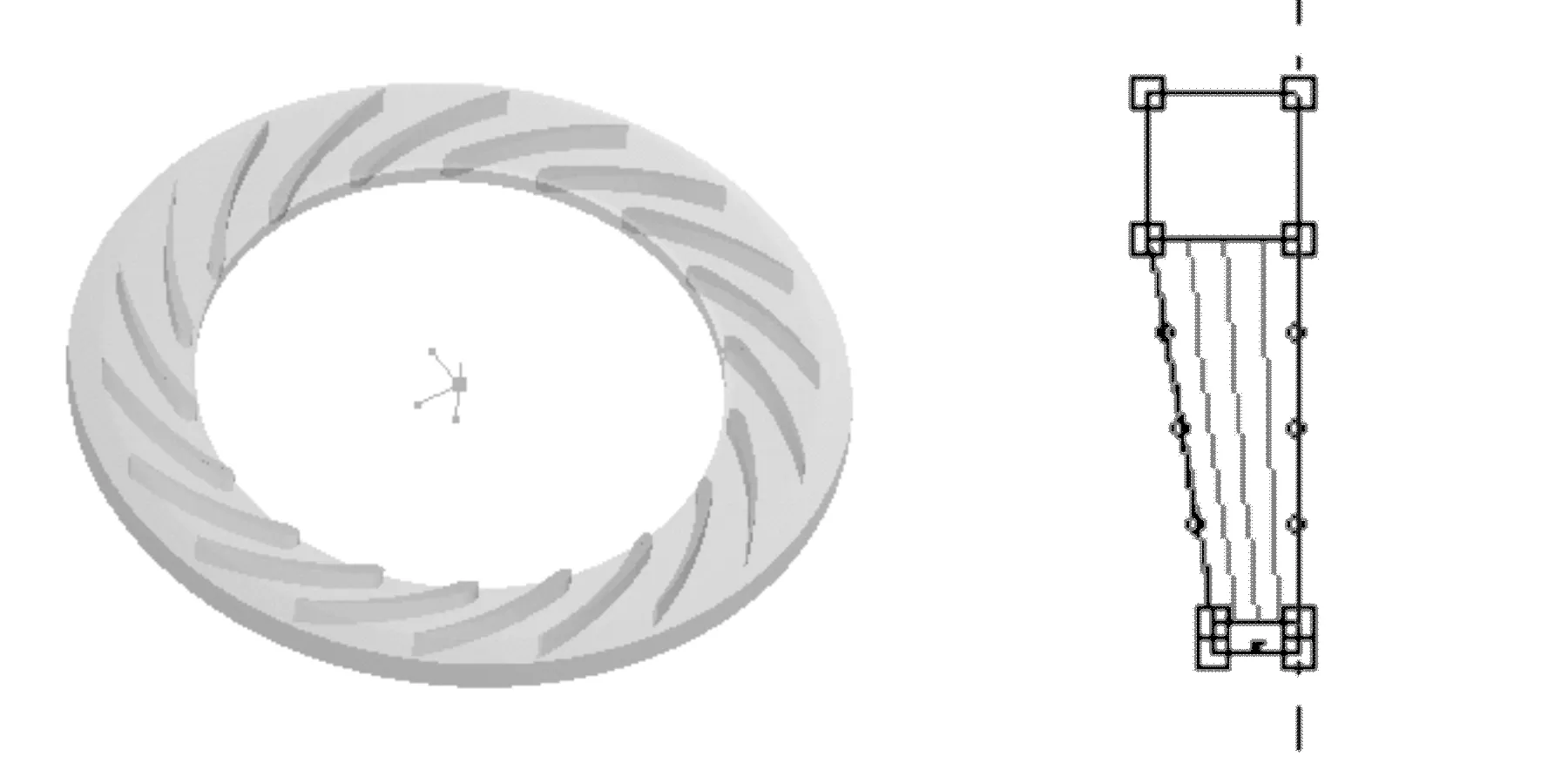

为了探究叶轮叶片稠度对叶轮性能的影响,并且寻求最佳的叶轮叶片数目,利用Bladegen分别建立带6、7、8、9、10、11、12个主叶片和分流叶片的模型。网格利用TurboGrid软件构造。为了使单通道计算域内网格密度保持一致,减小网格数量对结果的影响,叶轮的单通道网格节点数分别设置为50万、42万、37.5万、33.3万、30万、27万、25万。其中,带9个叶片的叶轮模型和单通道网格如图4所示。

图4 9叶片叶轮模型和单通道网格

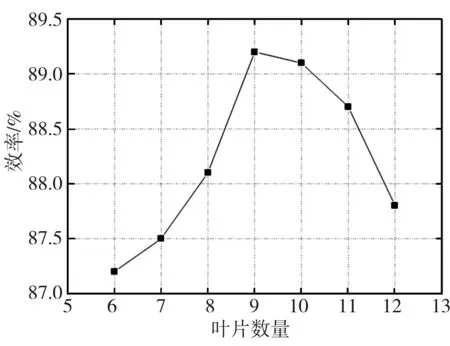

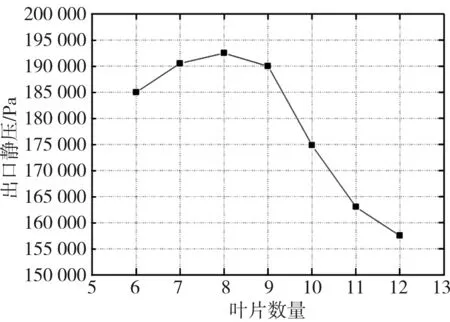

边界条件设置如下:进口总压为101 325 Pa;叶轮转速为90 000 r/min;叶轮出口气流量为0.9 kg/s;计算模型为k-ε模型。对上述所有叶轮进行CFX仿真分析,处理结果如图5、图6和图7所示。图5为设计转速下叶片数量与叶轮效率的关系,图6、图7为设计转速下叶片数量与出口静压、出口总压的关系。

图5 叶片数量与叶轮效率的关系

图6 叶片数量与出口静压的关系

图7 叶片数量与出口总压的关系

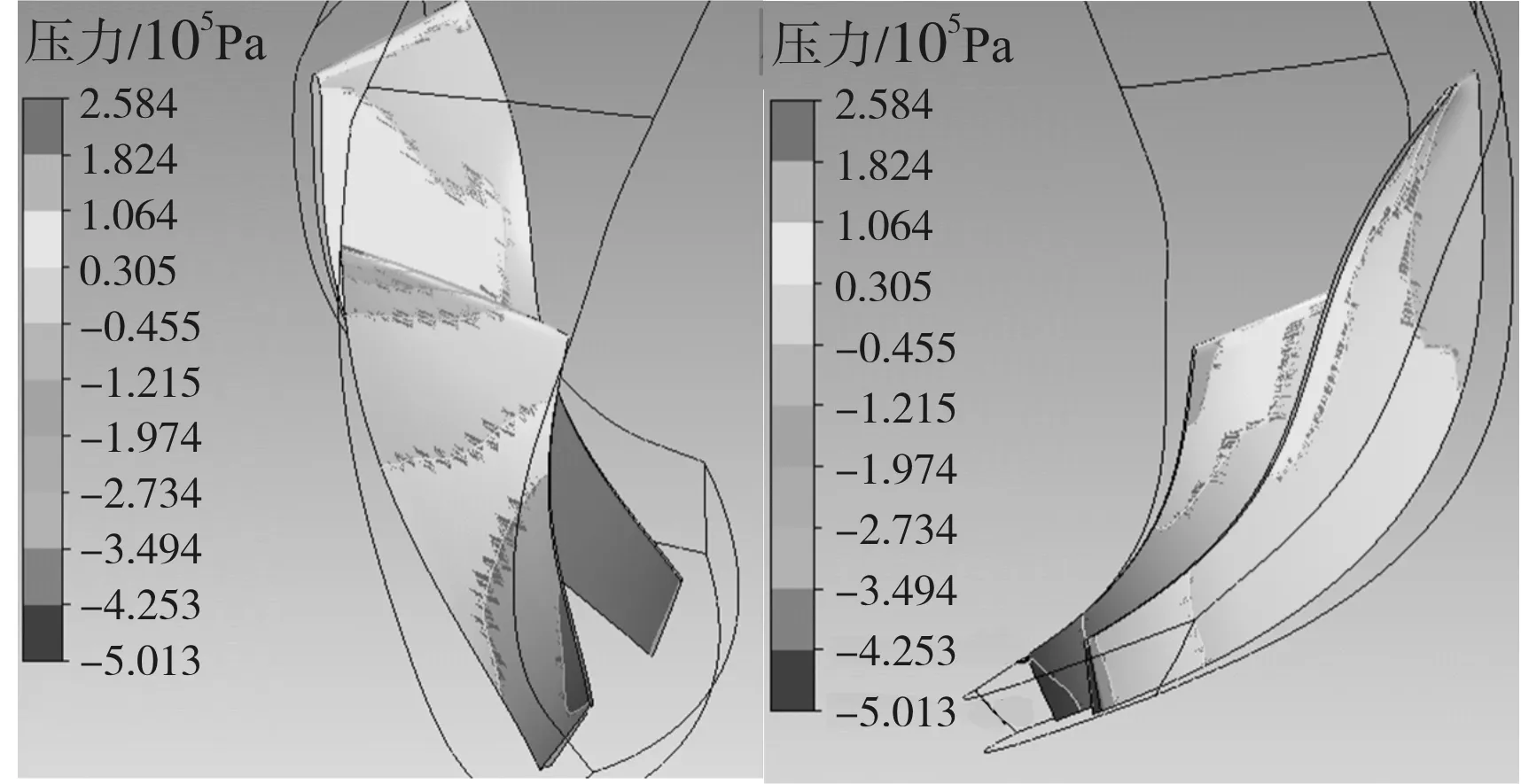

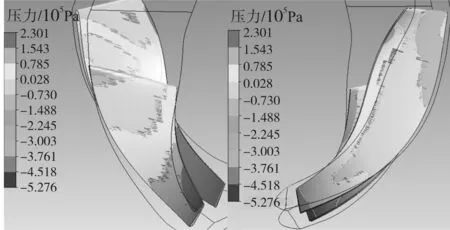

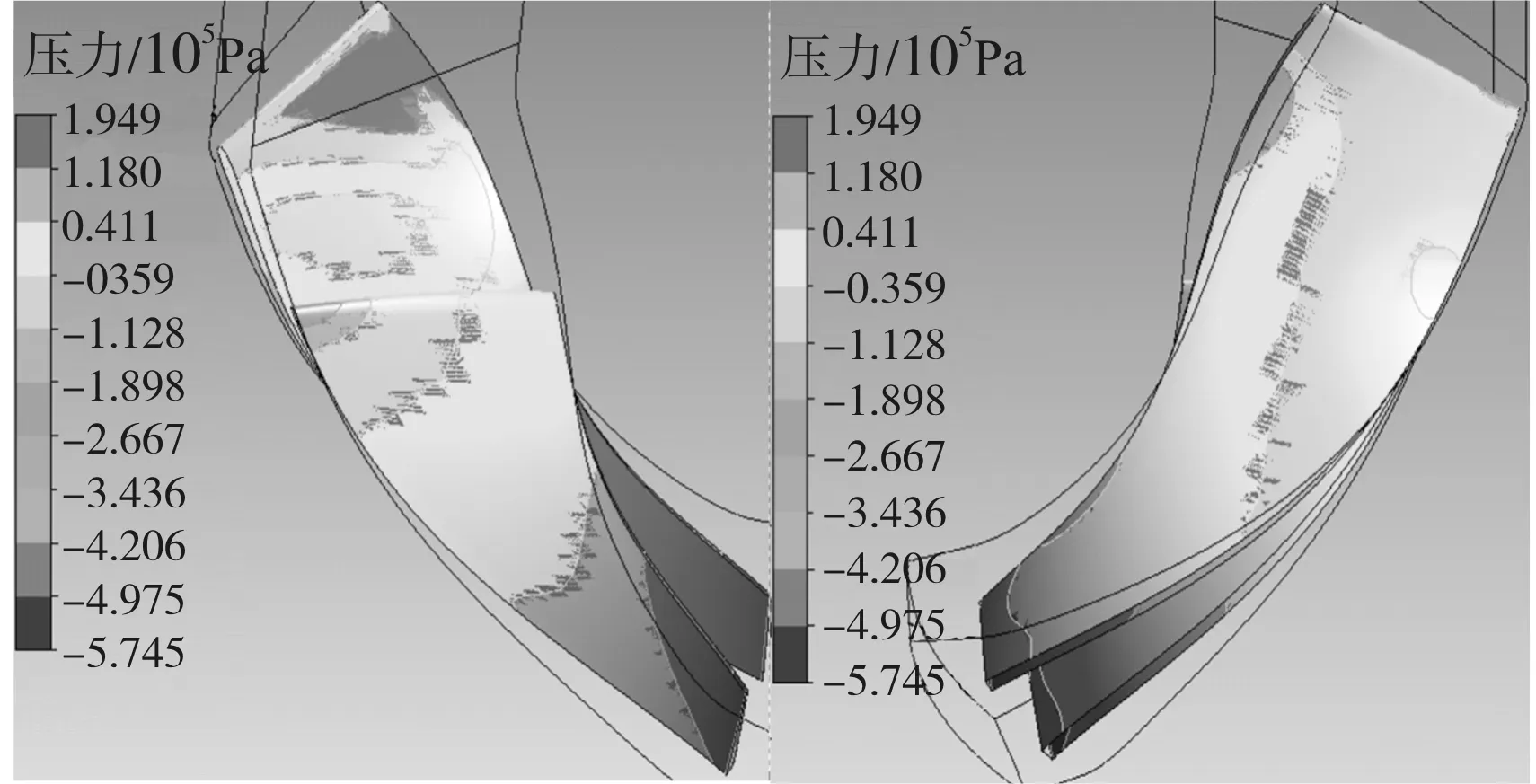

由图5至图7可知,随着叶片数量的增加,叶片效率、出口静压、出口总压都呈现先增加后减小的趋势。图8为6叶片叶轮、9叶片叶轮和12叶片叶轮的压力面、吸力面压力分布图。由图8可知,叶片数目越少,压力面与吸力面的压差越大,因而气体流动分离现象越严重,导致效率、静压、总压都下降。此外叶片数目过少会使流道边界增厚,并且增加单个叶片的载荷。而叶片数量过多,则会增加摩擦损失,还会阻塞气体流入进气口,使得效率下降。因此叶轮需要设置合理的叶片数目来提高效率。在本文设计的叶轮中,对叶片数目为9的叶轮进行 CFX计算,叶轮的效率为89.2%,入口平均静压为86 619.3 Pa,出口平均静压为190 345 Pa,总压为532 649 Pa,叶轮出口静压占比为35.9%。

(a) 6叶片叶轮

(b) 9叶片叶轮

(c)12叶片叶轮

图8 叶轮压力面、吸力面压力分布图

2 扩压器的设计

由CFX软件仿真得到叶轮的平均出口气流角为30°,叶轮出口平均速度为355 m/s。由于叶轮出口温度较高,所以出口速度并没有超过声速。叶轮出口静压为185 309 Pa,总压为532 649 Pa。由以上出口参数可知叶轮出口气流具有高温、高速、高压等特点,且具有不均匀性,这使扩压器与叶轮的匹配存在一定的难度。

2.1 扩压器模型的建立

气体在流出叶轮到进入扩压器之前流经的一段区域可以看作无叶扩压区域。无叶扩压区域是叶轮和扩压器之间的缓冲段,不能太大,否则会增加摩擦损失。有叶扩压器有导流的作用,总压恢复效率高于无叶扩压器。有叶扩压器的几种常见且成熟的类型有翼型扩压器、楔形扩压器、管式扩压器等。

本次设计选用NACA翼型扩压器,扩压器入口安装角和出口气流角保持一致。本次设计选取的无叶扩压段长度为9 mm。有叶扩压器的叶片数为18个,周向长度设计为叶轮高度的0.3~0.45。如果叶片过短,则起不到扩压效果,如果叶片过长,则会增加摩擦损失。最终设计扩压器出口半径为95 mm。

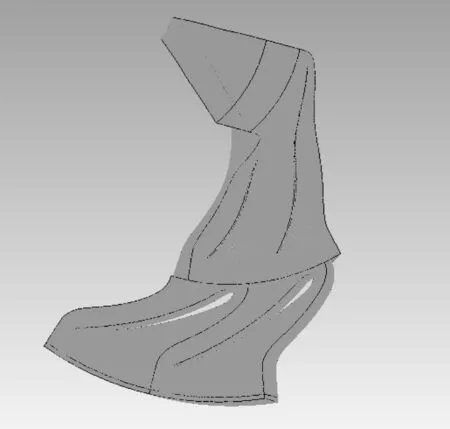

利用Bladegen软件完成扩压器的建模。将扩压器叶片高度设计为沿着气体流向逐渐增高的形式,如图9所示,以提高扩压器的扩压效果。扩压器进口处高度为5.1 mm,出口高度为9 mm,这样的设计使气体的通流面积增加得更多,扩压效果更好。

图9 扩压器截面与三维模型

和叶轮网格建立方式相同,选用ATM Optimized方法,利用TurboGrid软件建立扩压器的网格,网格节点数为32万。利用CFX软件将叶轮与扩压器模型放置在一起进行计算,如图10所示。边界条件如下:入口总压为101 325 Pa;出口流量为0.9 kg/s;转速为90 000 r/min;计算模型为k-ε模型。

图10 压气机网格模型

2.2 扩压器气动分析

经过CFX仿真计算分析,叶轮的出口压力为413 235 Pa,压气机整机效率为77.67%,达到了设计要求。

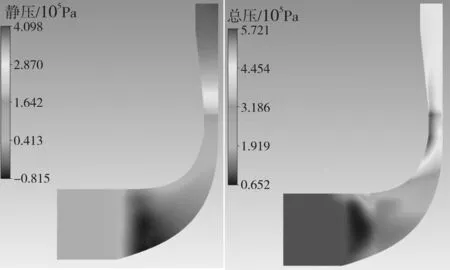

压气机子午面的静压和总压分布如图11所示。气体由叶轮进入扩压器时减速增压,静压上升,但叶轮和扩压器之间存在严重的摩擦损失,而且扩压器不做功,所以气体总压下降。

图11 静压、总压子午面分布图

压气机子午面速度分布如图12所示。气体速度在叶轮出口处骤然升高,超过声速,产生激波,波后静压明显升高。气体流进扩压器后,在通流面积增加时受到扩压器导流的作用,速度逐渐降低。

图12 子午面速度分布图

由于扩压器叶片静止不动,沿叶高方向扩压器压力分布基本相同。图13给出扩压器不同叶高处压力分布图,叶片前缘有一小片高压区域,这是由于气体从叶轮流出,在进入扩压器之前与叶片前缘发生了碰撞,使得局部气体压力升高。

图13 扩压器10%、50%、90%叶高压力分布图

2.3 扩压器性能对比

本文设计的扩压器叶片叶高逐渐增加,和普通的叶高不变的扩压器相比,出口面积增大。为了分析该扩压器的性能,建立了普通的扩压器模型,该模型叶片形状(如图14所示)和本文的设计叶片相同,但是叶高没有变化。将该模型与9叶片叶轮配合,运用CFX软件对该模型进行数值仿真,边界条件的设置与本文设计的压气机保持相同。

图14 普通扩压器截面与三维模型

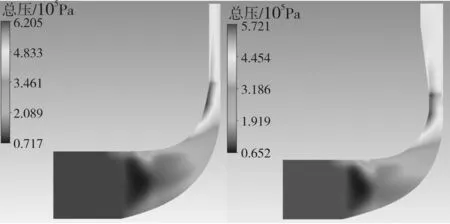

经过CFX计算,普通型压气机效率为77.2%,略低于设计型的压气机,图15为子午面各项参数对比图。由静压分布对比图可知,具有普通型扩压器的离心压气机出口压力大约为270 000 Pa,远远小于设计型扩压器的出口压力,这说明本文设计的扩压器模型能有效提高压气机的扩压能力。由速度分布对比图可以看出,扩压器的变化并不会影响叶轮内部的流场,气体在叶轮出口处速度骤然升高,存在激波增压过程,但设计型的扩压器模型在出口处速度较小,减速增压效果较好。气体进入叶轮后,总压处于下降状态,CFX计算结果显示普通型扩压器出口总压为444 200 Pa,设计型扩压器出口总压为456 153 Pa,后者的损失较小,效率较高。

(a) 普通型(左)和设计型(右)扩压器静压分布图

(b) 普通型(左)和设计型(右)扩压器速度分布图

(c) 普通型(左)和设计型(右)扩压器总压分布图

图15 子午面各项参数对比图

图16为普通型扩压器与设计型扩压器50%叶高的速度分布对比图。设计型的扩压器尾缘存在大面积的低流速区域, CFX计算结果显示, 设计型扩压器出口速度为341 m/s,普通型扩压器出口速度为520 m/s。普通型扩压器叶片前缘吸力面和压力面处都存在一小部分高速区域,气体减速效果不好,而设计型扩压器仅在压力面处存在高速区域,速度分布较均匀。

图16 50%叶高的普通型(左)和设计型(右)扩压器速度分布图

3 结 论

本文运用数值仿真的方法,对离心压气机的叶轮和扩压器进行了优化设计,得到如下结论:

1)本文所优化设计的离心压气机从一维计算,到二维轮廓设计,再到三维径向叠积,压比达到4.2,满足了设计要求。

2)叶轮需要合理的叶栅稠度来提高效率,本文设计的叶轮最佳叶片数目为9,可以在保证叶轮效率的同时减小摩擦损失。

3)叶高逐渐增加的翼型扩压器相比于普通的翼型扩压器,其通流面积增加得更多,并且导流效果更好,增压作用更强。气体在设计型扩压器中流动更均匀,流动损失更小。