某350 MW超临界机组振动故障诊断及处理

2019-03-26李立波康剑南王凤良

李立波,康剑南,王凤良

(大唐东北电力试验研究院,长春130012)

某发电厂350 MW机组是哈尔滨汽轮机厂和哈尔滨电机厂生产的超临界、一次中间再热、单轴、双抽供热、双缸双排汽、凝汽式机组。汽轮机型号为C350/280-24.2/0.4/566/566,为提高机组效率,降低汽耗,高中压转子部分采用了新型小间隙汽封。发电机型号为QFSN-350-2,为水/氢/氢冷却方式的发电机,励磁方式为机端变静止励磁。机组轴系由3根转子组成,分别为高中压(HIP)转子、低压(LP)转子和发电机(GEN)转子,3根转子之间均为刚性连接。汽轮机转子全部采用可倾瓦轴承,发电机转子为椭圆轴承。

机组启动调试期间发电机转子低转速下晃度大,并且5号瓦在升速过程中发生了严重碰磨,导致不能定速3 000 r/min。在定速3 000 r/min后,高中压转子的1号瓦和2号瓦振动交替增大且达到报警值。本文通过分析,找出了振动大的原因,并采取了相应的处理措施,使机组稳态振动值达到了优秀水平。

1 发电机振动故障分析及处理

1.1 振动故障

机组于2017年12月3日18:36准备首次启动冲转,18:40机组转速上升至610 r/min,此时6号轴承X方向振动幅值为199 μm,Y方向振动幅值为227 μm,振动异常,于是手动打闸停机,进行摩擦检查。

处理后进行第2次升速,6号瓦振动幅值下降至30 μm左右,恢复正常。19:03转速升至610 r/min,5号轴承X方向幅值为40.3 μm,Y方向幅值为68.0 μm,机组进行低速暖机。转速达到700 r/min时,X方向振动幅值达到81.4 μm,Y方向振动幅值达到91.8 μm。30 min后5号轴承X方向振动幅值下降至56.2 μm,Y方向振动幅值下降至63.6 μm。机组升速至800 r/min时,5号轴承X方向振动幅值为59.5 μm,Y方向振动幅值为44.3 μm,随后机组升速,通过临界转速,转速达到1 510 r/min时,5号轴承X方向振动达到256 μm,Y方向振动达到246 μm,机组跳闸。

第3次启动,转速升至200 r/min时,5号轴承X方向振动幅值为63.5 μm,Y方向振动幅值为65.8 μm。转速升至600 r/min时,5号轴承X方向振动幅值为57.8 μm,Y方向振动幅值为70.8 μm。机组升速至800 r/min时,进行暖机,5号轴承X方向振动幅值上升至69.4 μm,Y方向振动幅值上升至91.2 μm,且继续增长,随后机组打闸停机。

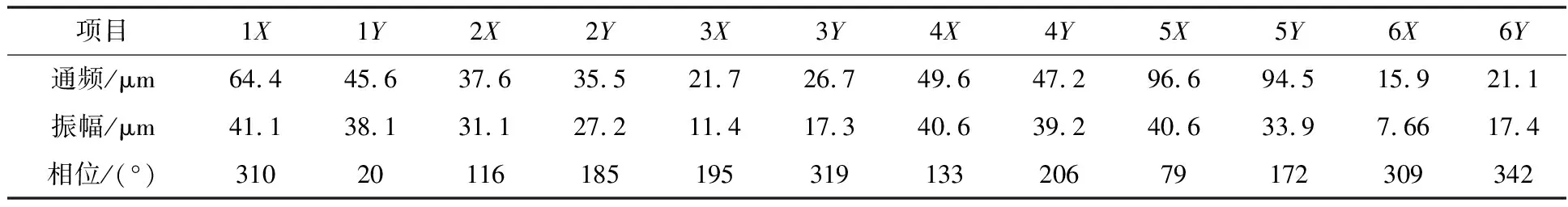

经历了先后4次的启停和相关处理后,最终机组定速到3 000 r/min,定速后各瓦的具体振动情况如表1所示。

表1 3 000 r/min下各瓦振动情况

1.2 振动原因分析及处理

在振动测试中发现,5号瓦在低转速下初始晃度较大,按照ISO标准,机组测试时振动信号中的虚假成分不得超过容许振动值的25%,否则应进行故障排除[1]。安装公司初步检查后排除了电气方面的原因,例如转轴表面剩磁、局部应力集中、材质不均匀、镀层厚度不均匀的可能。机械方面的原因可能性较大,例如转轴测点位置跳动超差、表面缺陷、测点位置有划痕或者贴有标签,这些原因均能导致较大的初始振动值,它们在停机检查时很容易就能排除。

首次启动时,6号轴振发生异常,通过现场检查,发现励磁侧施工中放在转轴上的报纸未拿下,导致启动后部分报纸碎片进入测点与转轴之间的缝隙,引起了6号瓦振动异常,现场进行了及时处理,处理后振动恢复正常。在第三次启动中,由于振动大打闸停机后,将低发靠背轮轴承箱上盖及联轴器护罩打开进行检查,发现有一个靠背轮螺栓挡风板掉落,且已经严重变形,于是重新对所有挡风板进行了检查和更换。

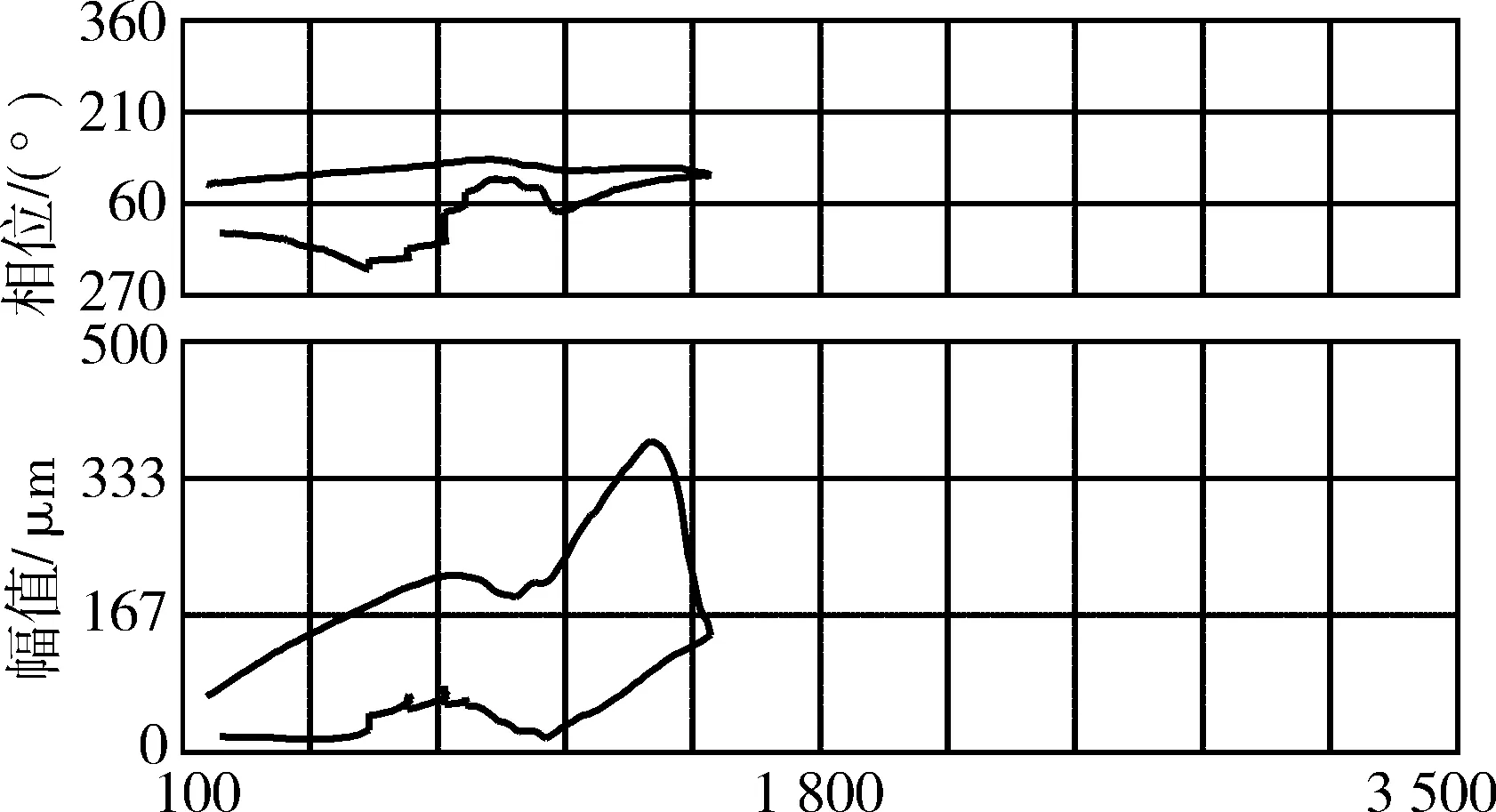

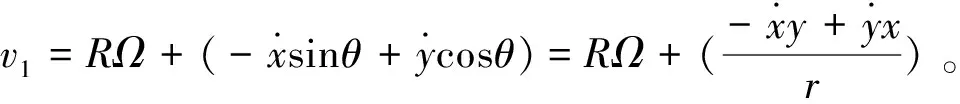

另外在历次升速过程中,5号瓦振动均很大,通过对机组升降速振动数据进行初步分析,排除了机组质量不平衡引起的振动,振动现象符合动静碰磨的特点,判断5号轴承附近的油挡或密封瓦存在碰磨情况。机组惰走至盘车后,对5号轴承进行检查,发现5号轴承油挡处磨损较严重,于是对油挡进行了打磨处理和修复,修复后5号轴承振动恢复正常。5号瓦升降速Bode图如图1所示。

图1 5X升降速Bode图

汽轮发电机组动静部分碰磨是运行中比较常见的一种故障,特别是在新机组的首次启动过程中,由于碰磨时圆周上各点的摩擦程度是不同的,某一点的严重碰磨将会导致转子径向温度的不均匀,这种局部的温度不均匀将会造成转子热弯曲,产生一个新的不平衡力作用到转子上,引起振动。经过许多振动专家多年的研究,碰磨振动的故障机理已经十分清晰,碰磨的主要特征有以下几点:

1)振动以一倍频为主,出现少量的分频、倍频和高频成分的概率不低。

2)在某些碰磨现象中,振动的时域波形中会出现切顶现象[2]。

3)振动的幅值和相位波动较大,且没有任何规律,持续时间较长;对于严重的碰磨,幅值和相位波动很小,振幅增长较为迅速。

4)降速过程中通过临界转速的振动值较升速时大很多,盘车时的晃度变化较大。

经过上述分析,判断5号瓦振动为典型的动静碰磨故障,对5号瓦处油挡进行处理后,问题得以解决。由于机组启动过程中反复的碰磨,油挡的个别部位已经发黑,可见碰磨的程度之严重。

1.3 发电机转子初始晃度大的处理

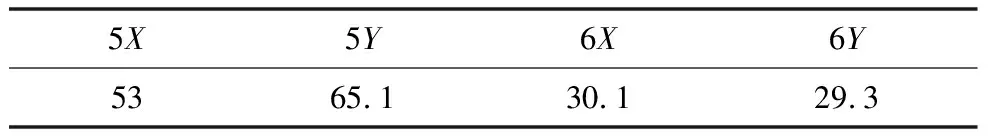

发电机转子400 r/min通频幅值如表2所示。从表中数据我们可以看出,发电机转子低转速下晃度较大,远超标准要求(按照ISO标准,机组测试时振动信号中的虚假成分不得超过容许振动值的25%)。为了排除传感器自身的故障,将5号轴承X方向与6号轴承X方向的传感器进行了对调,对调后振动值仍没有变化,因此排除了传感器及线路自身的问题。另外,从振动数据上看,发电机转子在越过第一阶临界转速时其振动值也不大,可以排除主轴弯曲导致发电机转子低速下晃度过大的问题。最后怀疑发电机主轴上存在高点或划痕,停机检查时发现在主轴上测点对应位置有一深度约为1 mm的划痕,处理后晃度值恢复正常。

表2发电机转子400 r/min通频幅值

(单位:μm)

2 汽轮机高中压转子振动故障处理

2.1 高中压转子振动故障

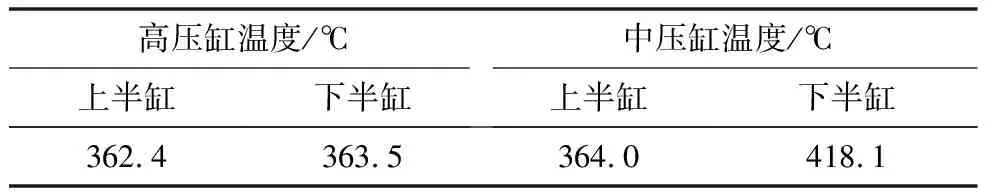

初定速时高中压转子各瓦振动均表现优良。在接下来进行的电气试验过程中,1号瓦振动幅值随时间推移逐步增大,最大值甚至达到了150 μm,1号瓦振动增大的过程中2号瓦振动幅值也有一定程度的增大,但相对1号瓦来说增加的幅度不大。鉴于高中压转子振动幅值与其轴封的温度变化有直接关系,通过调整轴封温度,有效控制了高中压转子的振动,1号瓦振动缓慢恢复到初定速时的状态,振动基本得到控制。继续进行电气试验,试验过程中2号瓦振动幅值逐渐增大,最大达到145 μm。通过检查相关的运行参数,发现中压缸上下缸温差已经超过50 ℃,超过了运行说明规定的限值,于是通知运行人员进行调整。随着温差的逐步缩小,2号瓦振动缓慢恢复到初始状态。

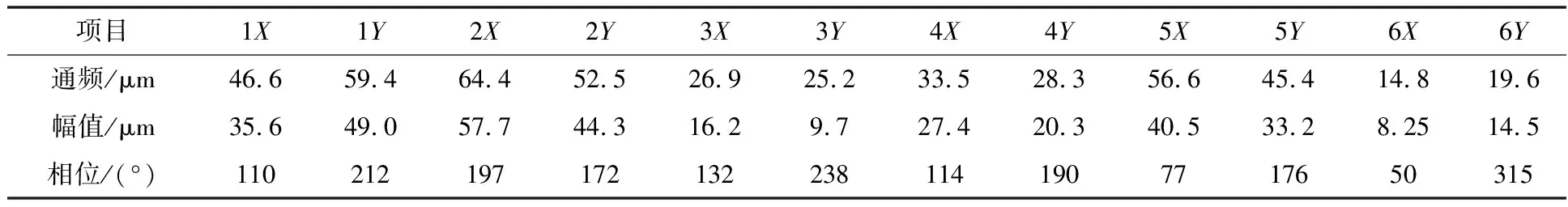

稳定状态下各瓦振动情况 如表3所示。

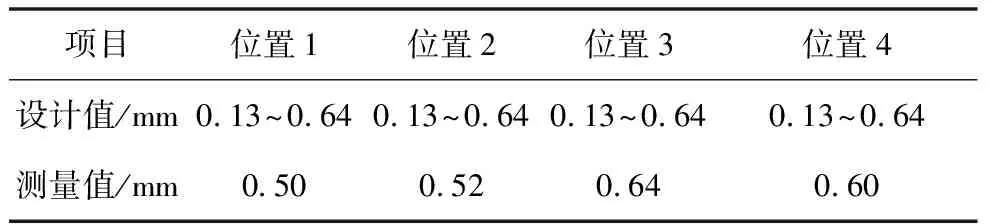

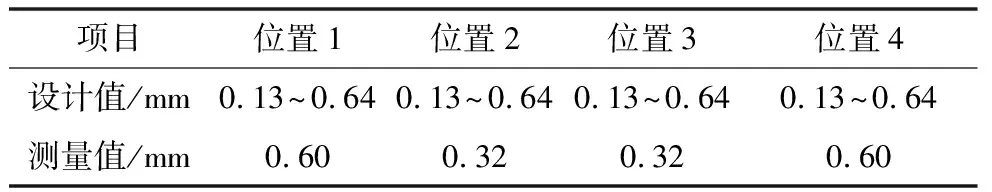

为提高机组效率,汽封间隙设计得都比较小,尤其是高中压转子汽封间隙。基建安装记录查到高中压转子调阀端和发电机端汽封间隙值如表4、表5所示。

表3 稳态3 000 r/min下各瓦振动情况

表4 高中压转子调阀端轴封间隙

表5 高中压转子发电机端轴封间隙

机组的说明书对于汽轮机的上下缸温差作出了严格的规定,上下缸温差是机组启动及运行当中一个非常关键的参数,在2号瓦轴振过大时高中压汽缸上下缸温差如表6所示。

表6 汽轮机高中压缸上下缸温差情况

2.2 振动故障机理分析

机组轴封在未达到自密封状态前,轴封温度的变化是导致碰磨的直接原因,特别是超临界机组,为了提高机组效率,汽封间隙的设计值都非常小,运行过程中很容易发生动静碰磨。

在正常情况下,上下缸的温差沿轴向分布并不完全一致,其上缸的温度是高于下缸的,膨胀也较多,最大值一般都是在调节级附近。相关的试验数据表明[3],汽缸温差增加10 ℃,调节级下部间隙约减小0.1 mm。而对于小间隙汽封机组来说,隔板汽封和轴端汽封的间隙本身就已经设计得很小,个别值已经低达0.3 mm。对于 50 ℃以上的温差,调节级处的间隙会减小0.5 mm以上,这已经远大于0.3 mm的间隙,径向间隙消失将直接导致动静部分发生碰磨。一旦发生碰磨,碰磨部位发生热弯曲,进而产生强烈振动。因此一般常规类型机组都有明确的规定,即上下缸温差不得超过50 ℃,否则就应该进行检查[4]。

汽轮发电机组在启动过程中,上下汽缸必然会存在一定的温差,温差的存在是正常的,但必须严格控制,防止上下缸温差超过运行规程的规定而导致动静部分的碰磨。当主蒸汽流量增加到额定负荷的20%~30%时,温差才能有一定幅度的减小,此时的上下缸温差基本达到稳定[5]。所以为了防止汽缸热变形而产生动静碰磨故障,运行过程中必须对上下缸温差给予特别的关注,同时要对下汽缸采用合理的保温措施,并确保疏水不在下汽缸内积存。

2.3 小间隙汽封与振动的关系

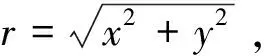

汽封与转子碰磨的过程是十分复杂且非线性的,其影响因素也很多,理论分析需要对这个过程做适当的简化。我们假定碰磨属于弹性碰撞,且符合库仑摩擦定律,那么,在笛卡尔X-Y坐标系下汽封与转子碰磨时轴径的运动位置如图2所示。

图2 碰磨时轴径运动位置示意图

蒸汽参数的提高使得汽轮机漏汽损失成为了制约汽轮机效率的最主要因素[7],为了减少漏汽损失,提高大参数汽轮发电机组的效率,小间隙汽封技术在很多机组上得到了普遍的应用,而同时碰磨的故障也越来越多。这种技术对安装和调试提出了更高的要求,在启动阶段必须严格执行启动曲线,控制好各个测点的轴振值,对可能发生的振动进行初步的预判,防止发生严重的动静碰磨,进而导致弯轴事故。

采用小间隙汽封技术的机组较常规机组更容易发生动静碰磨故障,对于这种机组,在启动过程中的适度碰磨是必要的。只要我们在运行中采取了正确的处理方法,通过一段时间的磨合,就能使汽封间隙磨到理想的状态。这样既保证了机组的效率,又不会发生再次动静碰磨,这是小间隙汽封所要达到的最终目的。

3 结 论

本文通过介绍1台350 MW小间隙汽封机组的启动过程,对启动过程中的振动原因进行了分析,得出如下结论:

1)对于350 MW等级超临界小间隙汽封机组,启动过程中如果发生碰磨,转速最好选择在一阶临界转速下,即250~350 r/min,这个区间是比较理想的。

2)发电机油挡位置为发电机转子二阶振型的高点,碰磨对发电机转子振动影响很大,严重的碰磨可能会导致转子暂时性热弯曲甚至永久弯曲。

3)对于小间隙汽封的机组,轴封温度和上下缸温差在运行过程中尤为关键,对其要进行严密监视和严格控制,否则很容易发生动静碰磨故障。

4)机组良好的安装质量是安全稳定运行的前提,施工和监理单位应该给予足够的重视,避免一些低级的失误影响机组的启动。