新型30 MW高背压式汽轮机的结构分析

2019-03-26张柯

张 柯

(上海汽轮机厂有限公司,上海 200240)

在国家对节能减排提出更高要求的背景下,背压式汽轮机以其热能利用率高、热经济性好的优势逐渐在化工领域得到广泛应用[1]。为满足新形势下汽轮机机组的发展需求,上海汽轮机厂(上汽厂)研发人员结合以往高参数机组的研发经验,采用先进的技术手段研发了新型30 MW高背压式汽轮机,该机型已在宜兴灵谷等多个项目中得到应用。

本文对新型30 MW高背压式汽轮机的总体方案、结构特点等进行介绍,以期能够将上汽厂背压式汽轮机更好地推向市场,为国家的节能减排贡献力量。

1 总体方案

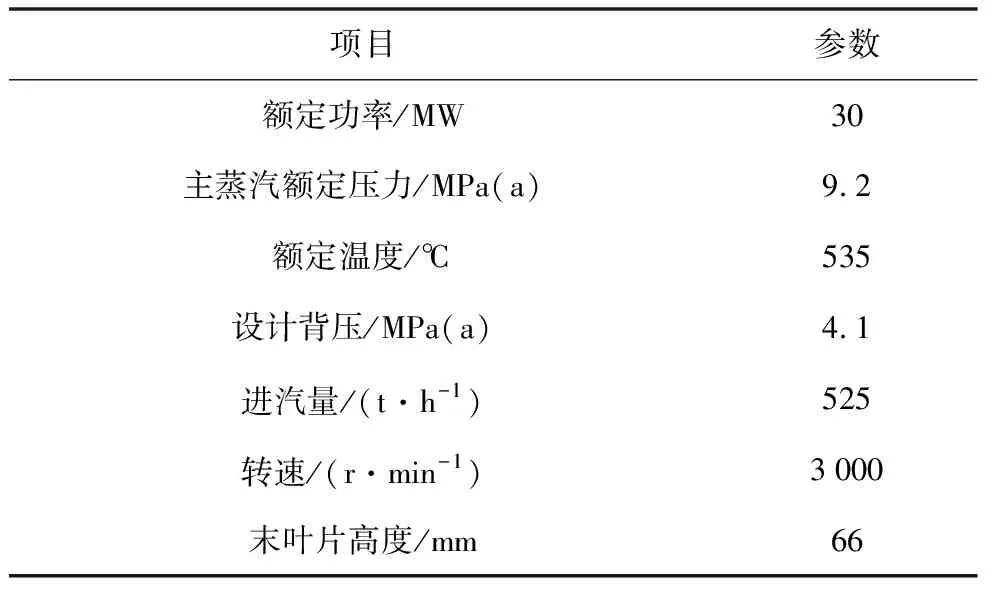

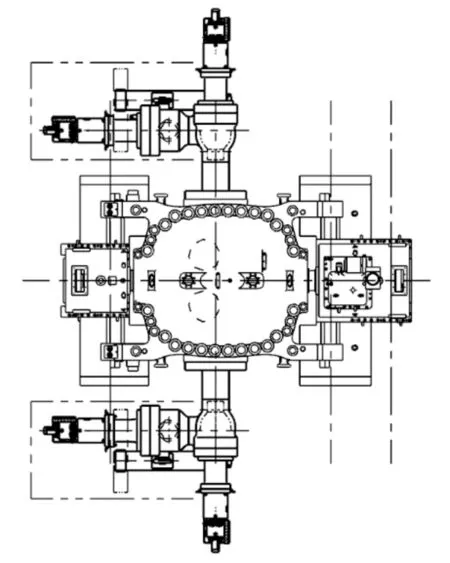

新型30 MW高背压式汽轮机为单轴、单缸、下排式机组,机组采用上汽厂高压模块开发设计,结构紧凑,布局合理,机组尺寸(长×宽×高)为5.5 m×9.5 m×2.3 m。本机组边界数据如表1所示。图1给出了机组整体布置图。

表1 汽轮机边界数据

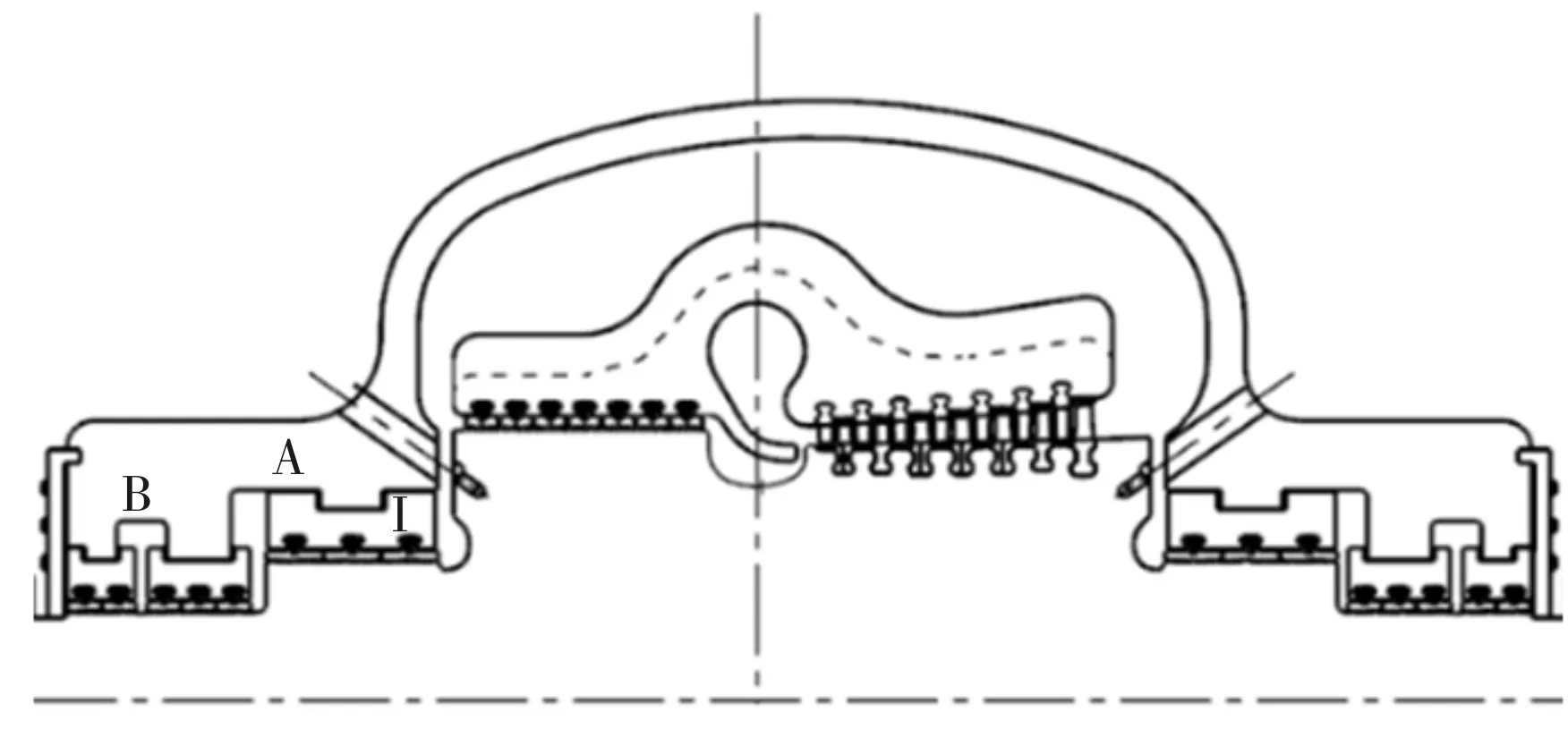

1.1 滑销系统

本机组的绝对死点设置于高压外缸调阀端下半猫爪处,通过猫爪与箱座键槽的配合确保静子部件的固定。转子部件的相对死点位于前轴承座内径向推力联合轴承处,转子和静子部件均从调阀端向发电机端膨胀,仅发电机端的相对膨胀间隙较大,密封效果较好。滑销系统示意图如图2所示。

(a)主视图

(b)俯视图

图1 整体布置图

图2 滑销系统示意图

1.2 通流设计

机型设计采用先进的整体通流叶片技术(Advanced Integrated Blade Technology, AIBT)设计平台,该平台能够对高压通流部分进行数字化设计,同时完成热力计算、强度计算及工程图纸的绘制,并且能够获得较高的整机效率。机组低流量运行时通流部分会出现鼓风状况,温度甚至会超过最高设计温度,为确保机组安全稳定运行,在通流部分2/3的位置设有鼓风温度测点,便于机组启动运行时对温度进行监测观察。

1.3 轴承箱座

本机组共设有前轴承座和后轴承座2个箱座,分别位于调阀端和发电机端。箱座采用焊接件加工而成,可缩短加工工期。前轴承座设有1个径向推力联合轴承,以及测速探头等监测元件,后轴承座设有1个支撑汽轮机转子的可倾瓦轴承、支撑发电机转子的椭圆瓦轴承、监测元件及布置在箱盖上的回转设备。前后箱座采用落地固定式结构,箱座和台板螺栓连接后共同通过地脚螺栓与基础连接。

前后轴承箱座的密封采用经过工程验证的空气密封性油挡结构,通过通入压缩空气来阻隔油质和蒸汽,能够很好地避免油质碳化及油中含水的情况。

1.4 轴系

整个轴系的支撑情况为高压转子双支点支撑[2],转子分别支撑于前后径向轴承位置处。转子为无中心孔整锻挠性转子,临界转速能够避开额定转速±10%的范围,并且运行过程中转子强度和蠕变经受了考核验证,结果显示转子的性能能够满足高温高压的运行要求。

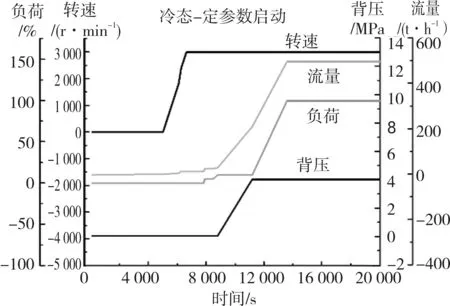

1.5 启动方式

机型设计时阀门采用高压油控制,按照启动曲线定参数启动。冷态启动时蒸汽倒灌入汽缸进行暖机,暖机充分后蒸汽直接排入大气,机组进行冲转、并网及切背压。启动曲线如图3所示。

图3 启动曲线

2 结构特点

2.1 高压模块

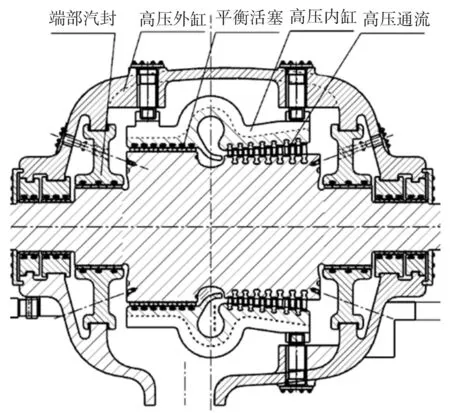

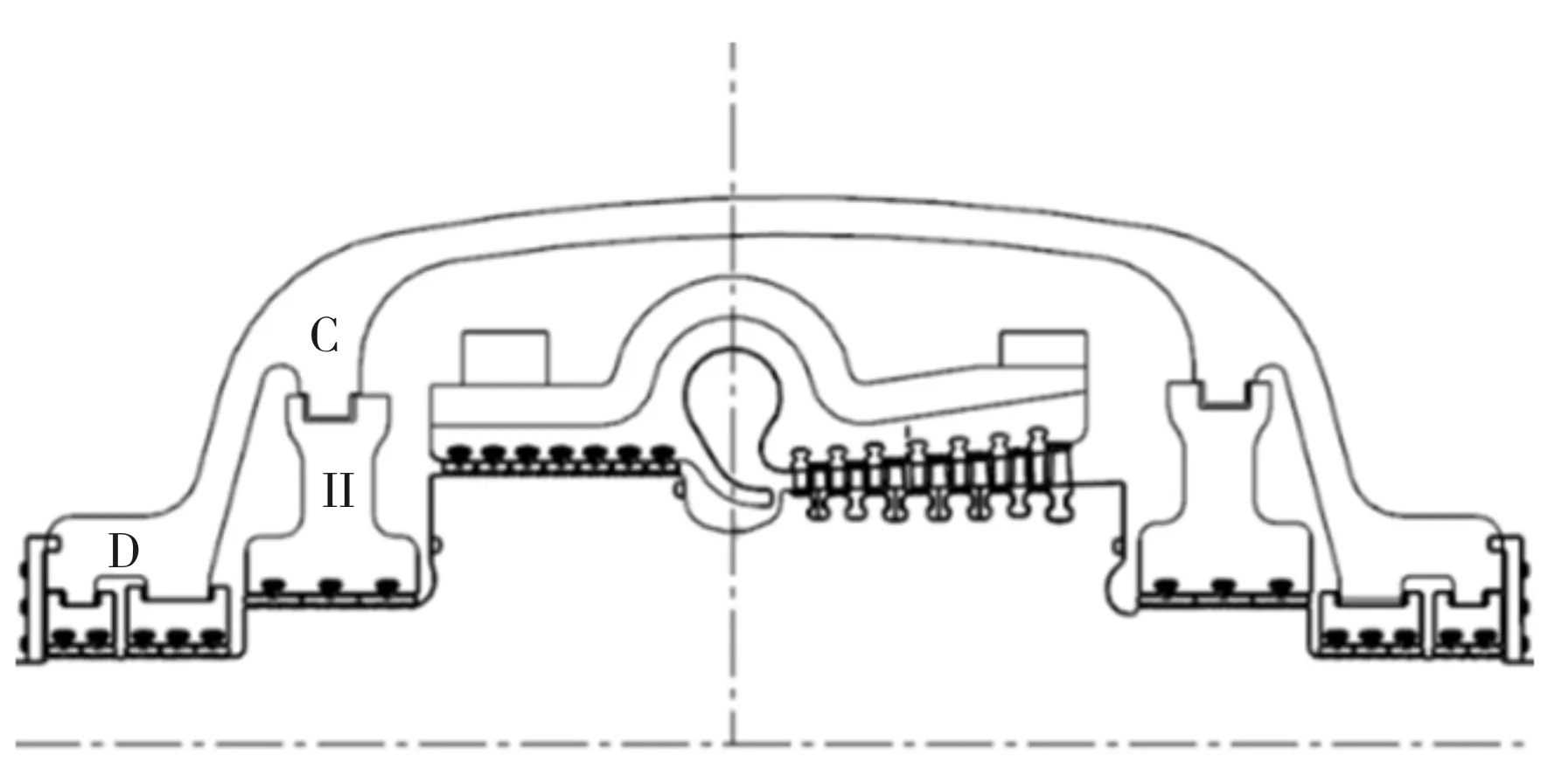

研发人员对汽缸转子进行了全新设计,高压模块纵剖面图如图4所示。

图4 高压模块纵剖面图

高压模块结构特点如下:

1)高压汽缸为整体铸造结构,外缸上猫爪支撑于箱座支撑面上,前下猫爪与箱座固定,后下猫爪自由滑动;外缸下半两端面设有导向凹槽,与箱座的凸肩配合。内缸与外缸采用上猫爪支撑、下猫爪定位的形式,并设有止转销结构。

2)转子叶片采用斜置T型叶根结构,结构简单,加工装配方便,工作可靠。

3)平衡活塞汽封环采用柱状弹簧结构,确保径向间隙的可调性。

4)高压外缸排汽口设计在进汽口侧,排出的蒸汽可以对内缸中分面螺栓进行冷却,确保内缸较好的密封效果。

5)端部汽封采用刷式密封,可以实现更小的径向间隙,起到更好的密封效果。

6)高压模块在制造车间总装完成后整体发运至现场[3],现场只需对汽缸与箱座进行找中定位安装,这样可缩短现场安装时间,提升安装质量。高压模块整体运输示意图如图5所示。

图5 高压模块整体运输

2.2 配汽机构

本机型配有2组主汽阀-调节阀组装件,对称布置于汽缸两侧,通过法兰与汽缸直接连接。阀门布置如图6所示。

图6 阀门布置图

阀门结构特点如下:

1)主调门阀壳为铸造一体件,采用提升式阀碟密封结构。

2)采用碟片式阀门滤网,该滤网的网眼直径小,均匀性和整体刚性良好。

3)阀门卧式布置,结构紧凑,空间需求较小。

3 有限元分析计算

本机组设计参数高(排汽压力为4.5 MPa,温度为499.9 ℃),采用ABAQUS对汽缸两种结构方案进行考核计算,两种方案如图7和图8 所示。最终确定汽缸的结构采用方案2。选用ABAQUS提供的单元C3D4T对实体进行网格划分,单元数为1 119 750,节点数为206 145。

图7 方案1

图8 方案2

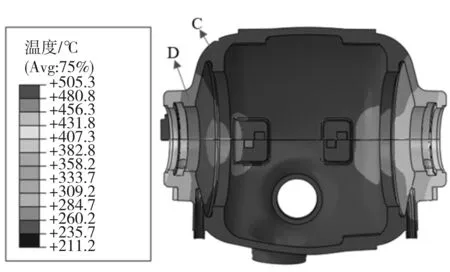

3.1 温度场分析

本文分别对两种方案下的温度场进行了计算,温度场的分布如图9和图10所示。根据温度场分布云图可知整个汽缸中间部分温度为505 ℃,温度分布一致;汽缸两端部汽封位置温度分布出现明显差别,这与端部汽封结构差别有关。由方案2结构可知蒸汽在汽封体Ⅱ(图8所示位置)的隔断作用下以较低的温度作用于端部汽封位置D,并且相比于方案1,汽封体Ⅱ与汽缸夹层间的低温蒸汽对汽缸壁和C位置具有一定的冷却作用。由温度场分布云图分析得出方案2的结果优于方案1。

图9 方案1温度场分布

图10 方案2温度场分布

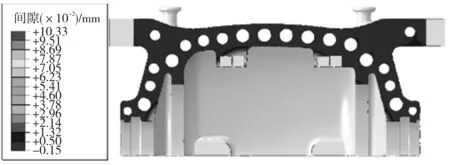

3.2 中分面汽密性

两种方案下汽缸中分面密封情况可通过图11至图14的接触压力和间隙值进行讨论。对比图11和图12中分面间隙情况,可知方案1间隙值超过考核要求(考核要求为0.01 mm),端部位置螺栓已穿透。方案2中分面间隙小于0.005 mm,小于考核要求0.01 mm。根据图13和图14中分面接触压力对比,可知方案1端部位置螺栓接触压力小于考核值(考核值为内外压差的1.3倍),方案2中分面接触压力大于考核值。由中分面的汽密性可知方案2的结构优于方案1,汽缸密封性满足考核要求。

图11 方案1中分面间隙云图

图12 方案2中分面间隙云图

图13 方案1中分面压应力云图

图14 方案2中分面压力云图

4 结 论

本文介绍了新型30 MW高背压式汽轮机机组的结构方案,重点介绍了总体方案和结构特点,并通过有限元分析方法验证了高压外缸的结构。工程实践证明了该机型的设计是成功的,完善了上汽厂的产品体系。