矩形及楔形装置蓄热性能的对比实验研究

2019-03-25胡志培李安桂

胡志培,李安桂,高 然

(1. 苏州科技大学 环境科学与工程学院,江苏 苏州 215009;2. 西安建筑科技大学 环境与市政工程学院,陕西 西安 710055)

能源危机及环境污染的双重作用下,提高能源利用效率、开发清洁无污染的可再生能源成为当今社会发展的必然选择,而这两类措施都离不开蓄热技术.基于此,高蓄热密度、蓄/放热过程恒温的相变蓄热日益成为最具发展前景的热能储存技术之一,并在太阳能利用、工业余/废热回收、建筑热环境控制及电子器件热管理等领域得到广泛应用[1-3].

相变材料的热物性直接影响蓄热系统的热性能.各类材料中,有机类材料石蜡因性能稳定、相变潜热高、价格便宜等优点而备受关注.但是,该类材料的导热系数普遍较低,常通过向其中添加金属、碳纤维、石墨等高导热性物质制得复合蓄热材料实现其热性能的增强[4-6].

通过固-液相变完成蓄/放热过程的相变材料常被封于蓄热装置内,其中以矩形、圆柱及球形装置的应用最为广泛[7].矩形装置结构简单、易于制造,一直以来都是学术研究及实际应用的关注热点.文献[8]对矩形装置内月桂酸的融化及传热过程进行实验研究,揭示了蓄热过程传热机制转化及其对相变材料融化速率的影响.文献[9]指出蓄热过程矩形装置倾角对液相材料内自然对流产生及发展有重要影响,并导致装置传热及材料融化速率的差异.文献[10]针对等壁温条件下矩形装置上下边长之比对材料传热及融化速率的影响进行分析,并据此提出楔形截面蓄热装置.文献[11]对添加CuO纳米颗粒的有机复合材料在恒热流矩形腔的融化过程进行研究,分析了装置不同高度材料融化状况及其相界面分布的变化.文献[12]通过实验和数值计算的方法研究了斯蒂芬数、瑞利数及傅里叶数对矩形装置内癸酸融化过程的影响.

综上所述,自然对流对蓄热过程材料的融化速率及相界面分布有决定性影响,而装置的几何形状则一定程度上影响蓄热过程自然对流的产生及发展.基于此,本文在传统矩形装置的基础上,优化得到楔形相变蓄热装置,并通过实验对两装置的热性能进行对比研究,所得结论对相变蓄热装置的设计及优化具有指导意义.

1 实验装置及过程

为实现蓄热过程材料融化及传热特性的分析,本文设计如图1所示的实验系统,包括封装相变材料的蓄热装置、热源、热电偶、数据采集系统及相界面记录系统.蓄热装置包括矩形及楔形两种,其几何尺寸见表1.蓄热装置采用5 mm的透明有机玻璃制成,左侧壁面为热源.有机类材料RT28HC为蓄热材料,熔点为27~29 ℃,相潜热为245 kJ/kg,导热系数为0.2 W/(m K),热膨胀系数为0.005 /K.考虑到固相材料融化后的体积膨胀,特在装置上部留有2 mm的空隙.热源与蓄热装置间设薄云母片,与PCM间设高导热性铜板,在减少热源向环境散热损失的同时,实现其与PCM的均匀传热.装置外侧采用6 mm厚保温板进行覆盖.

实验用热源系统主要由加热板、感温探头、交流接触器和温度控制仪表组成,通过PID调节实现热源温度的控制,加热板尺寸为160 mm×60 mm×2 mm.蓄热过程的相界面分布由带存储功能的高清摄像仪拍摄完成,固定时刻取下装置外侧的保温板记录相界面分布.

图1 实验装置示意图Fig.1 Schematic diagram of the experimental apparatus

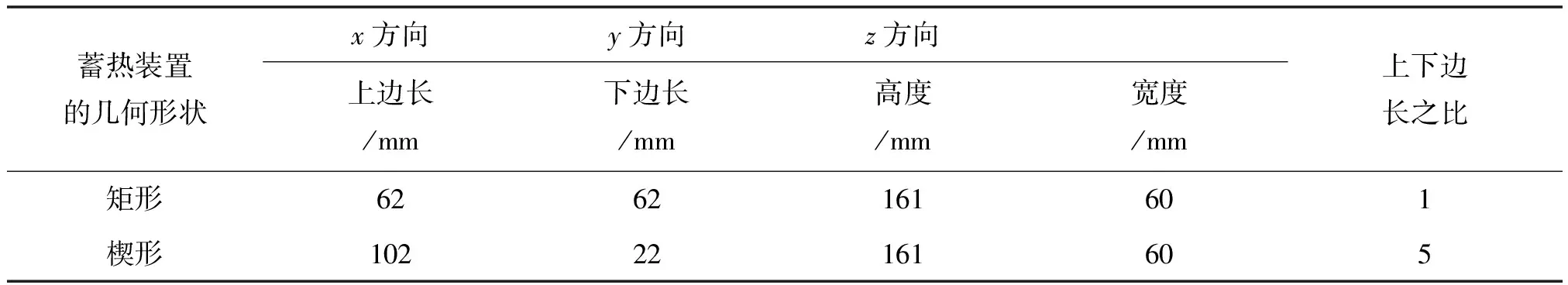

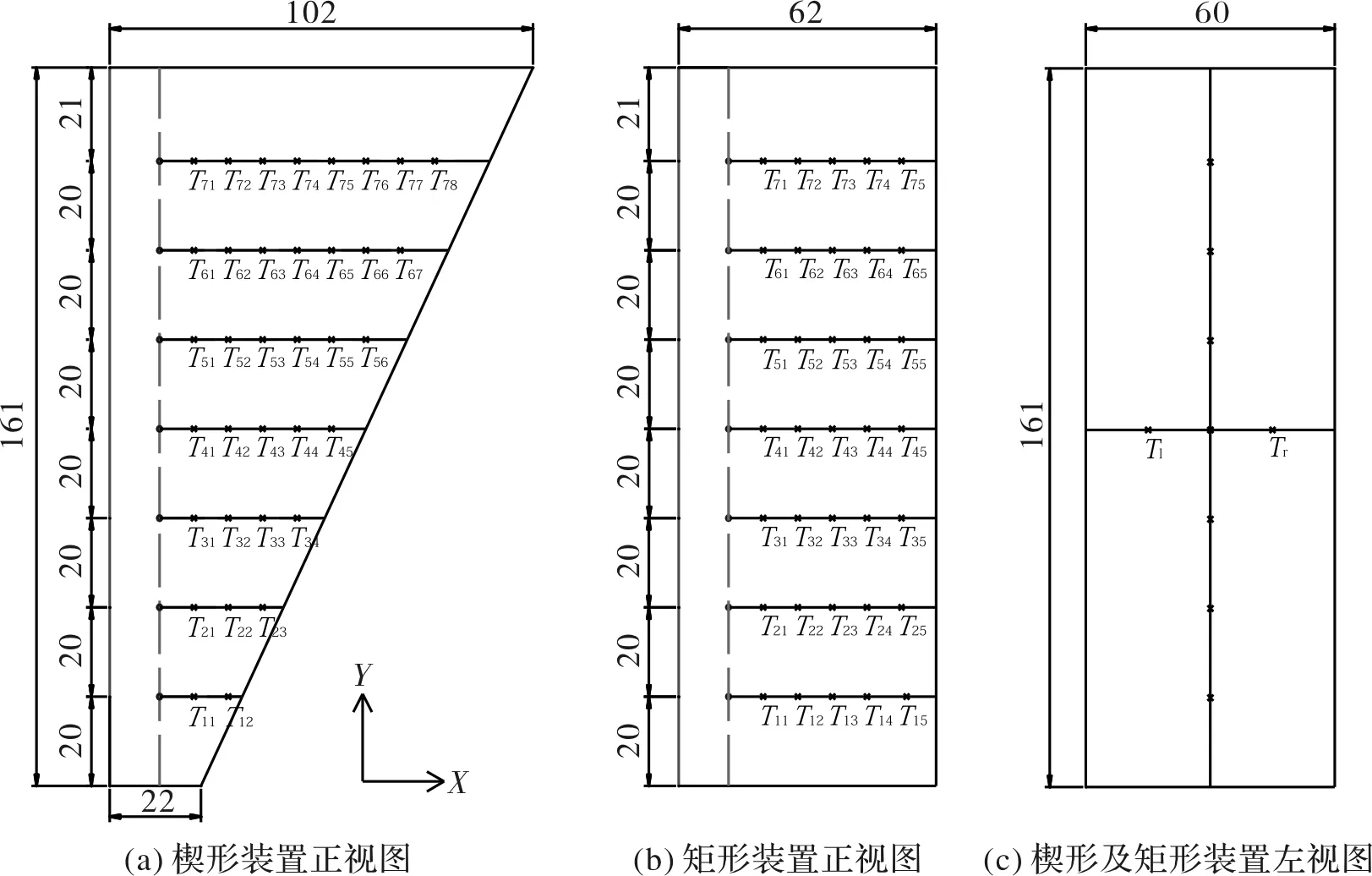

蓄热装置的几何形状x方向y方向z方向上边长/mm下边长/mm高度/mm宽度/mm上下边长之比矩形6262161601楔形10222161605

图2 蓄热装置的测点分布图Fig.2 Arrangement of thermocouples inside the thermal storage units

蓄热过程采用铜-康铜T型热电偶对装置内的多点温度进行监测,并由mobrey 35 951C IMP数据采集板进行收集,采样周期为1 min.装置内的测点布置如图2所示,某点的温度表示为Tij,其中i为横坐标(自下向上分别为i=1, 2… 5),j为纵坐标(从左向右分别为j=1, 2… 8).矩形和楔形竖向测点均为5行,相邻测点间距为20 mm;水平向相邻测点间距为10 mm,矩形装置水平测点均为5列,楔形装置自下向上逐渐增加,测点数为2到8列不等.另在装置中心测点T43的前、后对称设置Tr,Tl两个测点.

蓄热过程开始前,充分冷却装置使其各点温度均匀一致并低于RT28HC的融点,达到设定值后,蓄热过程开始,直至装置内的固相材料全部完成融化,蓄热过程结束.

2 实验结果及分析

2.1 装置的二维传热特性

图3为两装置典型测点温度随时间的变化情况,其中测点T43位于装置中心位置,Tr,Tl与T43的关系如图2(c)所示.可以看出,矩形及楔形装置内三个测点的温度分布呈现较高一致性,即本文的矩形及楔形装置均具有二维传热特性.装置中心断面系列测点的温度分布具有一定代表性,可用于反映蓄热过程装置的热性能,这也是为后续阐述装置的融化及传热特性奠定基础.

图3 蓄热装置的二维传热特性Fig.3 Two dimensional heat transfer characteristics of

2.2 融化特性

热源温度Tw=40 ℃时,RT28HC融化过程的典型相界面分布如图4所示.t=15 min的初始阶段,矩形和楔形装置内材料的融化状况基本相同,热源附近均出现均匀分布的薄液相层,形成与热源平行分布的相界面.

图4 Tw=40 ℃时蓄热过程的相界面分布Fig.4 Instantaneous photographs of the RT28HC melting infor hot wall temperature of 40 ℃

随融化过程进行,装置内液相材料增多.t=65 min时出现相界面的显著弯曲.其中,矩形装置顶部的相界面到达装置右侧,楔形装置顶部材料的融化速率也较底部更快.这是蓄热过程传热机制从最初热传导向导热-对流共同作用转变的结果.即自然对流一方面加快了固相材料的融化速率,但同时导致材料融化速率的竖向不均匀,这一点从后面的温度分布也可得出.

此后两装置内材料的融化均呈现显著的竖向不均匀性,且矩形装置尤为明显.直至蓄热后期t=245 min,两装置上部的材料均已全部融完,仅少量固相材料分布于装置中下部.不同点在于矩形装置的右下角完全被占据,出现融化死角并大大延长蓄热时间;而楔形装置内仅相对少量固相材料沿装置右壁下部均匀分布,一定程度改善了底部材料的融化状况.

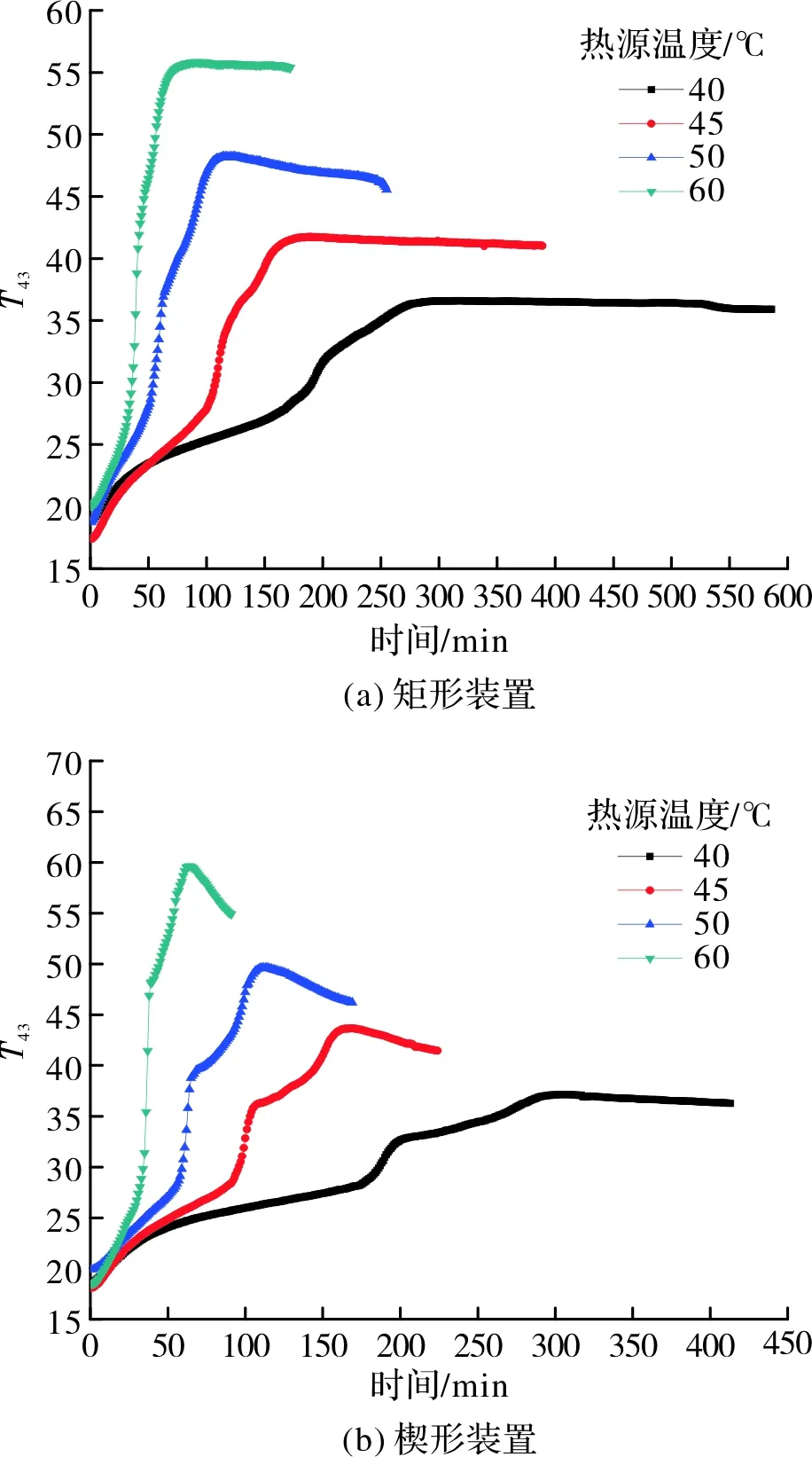

图5 装置中心温度随时间的变化曲线Fig.5 Temperature variations in the center of

图5所示为不同热源温度下矩形及楔形装置中心测点T43温度随时间的变化情况.随热源温度上升,两装置的蓄热时间均显著缩短;同一温度下,楔形装置的蓄热时间明显小于矩形装置.由前述的相界面分析可知,由于蓄热后期相变材料融化速率的差异,导致两装置蓄热时间的不同.如T43的温度变化所示,当该点材料完成融化处于过热状态时,楔形的几何形状更有利于其热量向低温固相材料的传递,表现为后期阶段T43温度的迅速下降.相比之下,矩形装置后期阶段T43的温度下降更为平缓.热源温度越高时,楔形装置的这一传热特性也越显著.

2.3 传热特性

为进一步分析蓄热过程相变材料的传热特性,本文以T2j、T4j、T6j测点为例分析不同高度测点温度随时间的变化情况.如图6所示,图中最上方曲线为热源温度,整个蓄热过程维持恒定.同一高度距热源距离不等的各点,其温差先增大后减小,最终各点趋于一致.现引入“温差比”表示前期温差阶段占整个蓄热过程的百分比,经计算,矩形装置沿高度方向自下向上其值逐渐从底部T1j的87.4 %减小到顶部T7j的25.8 %;楔形装置的“温差比”较矩形装置有所增加.而且,两装置中T1j到T7j的温度逐渐升高.即蓄热过程装置内存在竖向温度梯度,装置上部的液相材料处于过热状态而下部的固相材料仍为过冷状态,由此形成如图4所示蓄热后期的相界面分布.

图6 Tw=40 ℃时不同高度测点温度随时间的变化Fig.6 Temperature variations of a series of different heights of for hot wall temperature of 40 ℃

针对矩形和楔形装置下部传热特性的差异,本文又选择底部T2j测点进行对比分析.如图7所示,初始阶段热传导作用下,靠近热源的T21首先开始升温,距离较远的其余各点仍处于过冷状态.随蓄热过程进行,热量逐渐向更远处渗透,形成装置内x方向的温度梯度.到蓄热后期同一高度的材料完成融化进入过热状态时,楔形装置底部的温度较矩形装置的要高,即楔形几何形状一定程度缓解了装置内的竖向温度分层,使热源释放的热量更多用于装置下部固相材料的融化而非上部液相材料的过热,这也是导致蓄热后期两装置融化速率差异的主要原因.

图7 Tw=40 ℃时装置底部T2j测点的温度分布Fig.7 Temperature distributions of T2j series at the bottom of for hot wall temperature of 40 ℃

3 结论

通过对矩形及楔形装置蓄热性能的对比实验研究,得到如下结论:

(1)所述矩形及楔形装置均具有二维传热特性,与热源垂直的任意断面可反映蓄热过程材料的融化及传热特性.

(2)沿装置高度方向,自然对流作用下装置内的相界面及温度分布存在极大不均匀性,矩形装置内存在传热及融化死角.

(3)与传统矩形装置相比,所述楔形几何形状可有效改善装置内的竖向温度分布,加快后期阶段装置底部材料的融化速率,实现强化传热.