无粘结预应力活性粉末混凝土梁疲劳全过程应力计算方法研究

2019-03-25罗许国王义翔汪建群

罗许国,王义翔,汪建群

(湖南科技大学 土木工程学院,湖南 湘潭,411201)

活性粉末混凝土(Reactive Powder Concrete)由于其具有高强﹑高韧性﹑高耐久性等优异性能逐渐被研究人员所青睐,但对于活性粉末混凝土的研究多集中在配合比及静力方面,而疲劳性能方面的研究相对滞后[1-3].此外,许多研究员对单调荷载作用下无粘结预应力混凝土结构进行了大量试验研究工作[4-5];但主要集中于对该种结构的受力性能[6-7]及斜截面的疲劳性能的研究[8].对于疲劳加载全寿命周期的结构损伤研究较少,如何估计无粘结预应力活性粉末混凝土梁正截面的疲劳寿命尚未见到有关的研究资料.同时混凝土结构疲劳计算方法主要通过考虑材料处于损伤极限状态时的疲劳应力是否超过其疲劳容许应力来判断结构是否发生疲劳破坏[9].采用该种方法进行疲劳计算不能有效的反映随疲劳加载次数增加造成的材料损伤.

出于上述原因,本文结合无粘结预应力RPC梁疲劳试验研究结果分析,提出一种考虑预应力钢筋﹑普通钢筋及活性粉末混凝土材料损伤累积的全寿命周期正截面疲劳应力计算方法,为RPC梁在实际工程中的应用提供理论基础.

1 试验概况

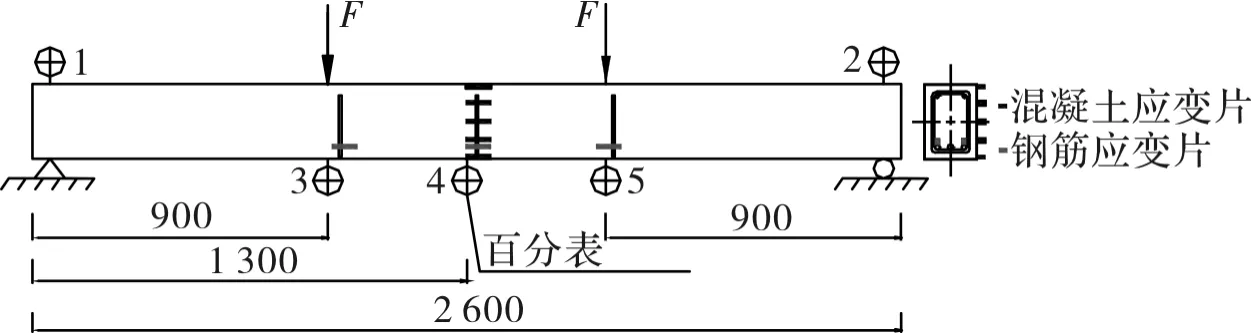

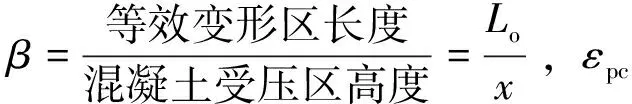

整个试验共设计及制作了4根无粘结预应力RPC梁,4根梁具有相同的截面尺寸和配筋形式.活性粉末混凝土为湖南大学研制,其材料特性为fc=74.1 MPa﹑ft=8 MPa﹑Ec=34 752 MPa、ε0=3 269 μξ.纵向普通钢筋为直径14 mm的HRB400钢筋,预应力筋为一根直径为15.2 mm的钢绞线.试验梁截面尺寸和配筋情况如图1所示.从4根试验梁中选择1根梁进行静载试验确定其极限弯矩Mu.另外3根梁进行等幅疲劳加载试验,疲劳荷载上限值Mmax=0.3Mu,下限值为Mmin=0.05Mu.静载、测点布置图及疲劳试验如图2所示.疲劳试验在湖南科技大学PMS500型液压脉动疲劳试验机上完成.当疲劳加载次数分别为1次、1×104次﹑5×104次﹑1×105次、2×105次﹑5×105次﹑106次﹑2×106次时,暂停疲劳试验进行静载试验并采集数据.

图1 试验梁立面图及横截面图(单位:mm)Fig.1 Test beam facade and cross-sectional view(Unit:mm)

图2 加载示意图及测点布置(单位:mm)Fig.2 Static load and fatigue test(Unit:mm)

2 材料疲劳损伤退化模型

2.1 RPC残余应变演化方程

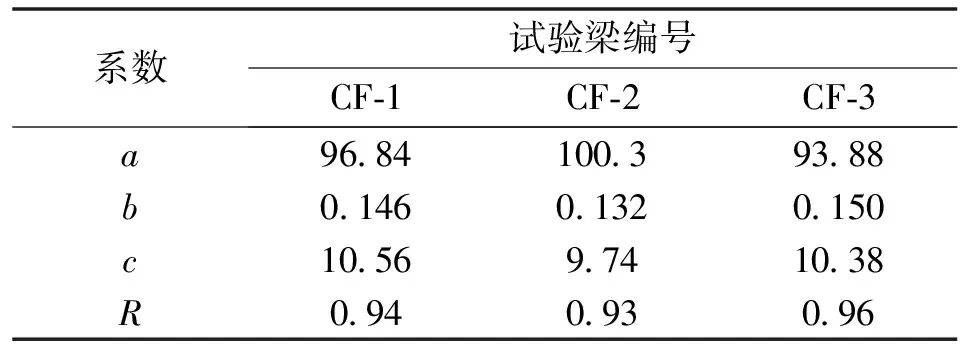

本文根据试验梁在反复加载过程中实测的RPC残余应变试验结果及现有成果[10]提出下式(1),并进行非线性拟合,获得每根梁混凝土残余应变拟合系数如表1所示,拟合方程如图3所示.从中可以得出,残余应变变化规律和拟合曲线走向吻合度较高.

(1)

式中:εcr为混凝土残余变形;N为疲劳循环次数(万次);a﹑b﹑c为待求系数.

表1 混凝土残余应变演化方程拟合系数

图3 受压区RPC残余应变拟合曲线Fig.3 RPC residual strain fitting curve of the compression zone

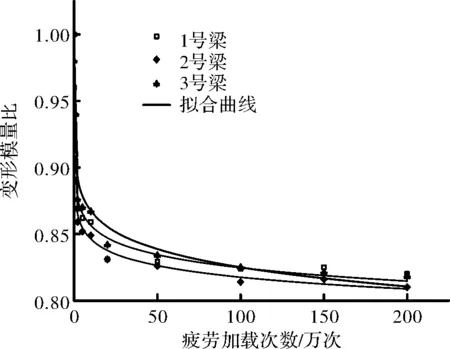

2.2 RPC疲劳变形模量退化模型

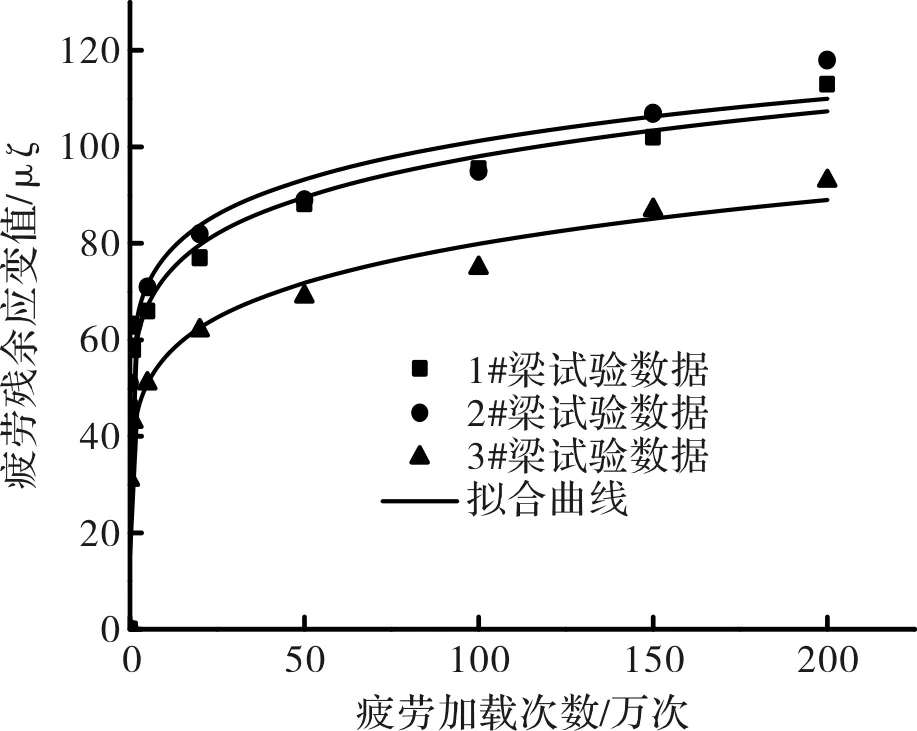

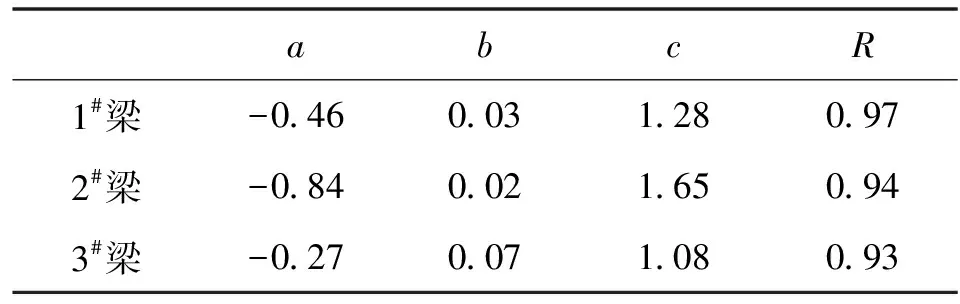

随着疲劳荷载循环次数的增加疲劳变形模量不断的衰减,应力幅值越大变形模量衰减越快.在疲劳荷载作用下变形模量的衰减是材料损伤的宏观表现形式.且变形模量演化曲线和疲劳应变演化曲线变化趋势有一定的相似性,均在起始变化较快然后进入缓慢阶段.因此,假设疲劳变形模量退化方程形式和残余应变演化规律曲线形式相似,采用下式(2)对试验数据进行拟合,拟合系数如表2所示,数据对比图如图5所示.

(2)

表2 RPC变形模量曲线拟合系数

图4 受压区RPC疲劳变形模量衰减曲线Fig.4 RPC fatigue deformation modulus decay curve of the compression zone

2.3 钢筋疲劳剩余强度及疲劳剩余弹性模量

在经典损伤力学理论中,为了避免测量材料内部缺陷的困难,运用应变等效原理将面积定义的材料损伤用加载过程中弹性模量的变化来表示.因此本文根据钢筋发生疲劳破坏的条件可得破坏时钢筋的剩余面积及受损面积为:

(3)

(4)

(5)

(6)

根据损伤变量标量表达形式可得任意循环次数N后钢筋的剩余强度为

(7)

式中:σr(N)为疲劳加载任意次数后钢筋剩余强度.

由应变等效原理及损伤变量标量表达形式可得疲劳弹性模量与初始弹性模量的关系为

(8)

3 材料疲劳破坏准则

RPC材料虽然通过剔除粗骨料提高了组分之间的细度和活性,但材料内部仍然存在初始缺陷并不能全部消除.材料缺陷在疲劳过程中的不断发展将会造成材料在尚未达到极限状态,而因其耐久性不足不能再继续使用.RPC材料内部缺陷是通过材料的残余变形来表现的.因此在计算分析时以RPC残余塑性应变作为疲劳循环作用下的失效的判据[13].

(9)

疲劳是损伤不断累积的过程,钢筋受力的有效面积随着损伤不断的累积而不断减小,其剩余疲劳强度也随之降低,且当疲劳循环作用过程中的最大应力水平值大于钢筋的疲劳剩余强度时,钢筋就会产生破坏.脆性断裂为钢筋疲劳破坏的主要表现[14].因此,钢筋破坏准则可用下式表示:

σr(N)≤σS,P,max

(10)

式中:σS,P,max为疲劳加载过程中最大应力.

4 疲劳全过程正截面应力计算

4.1 疲劳分析过程基本假定

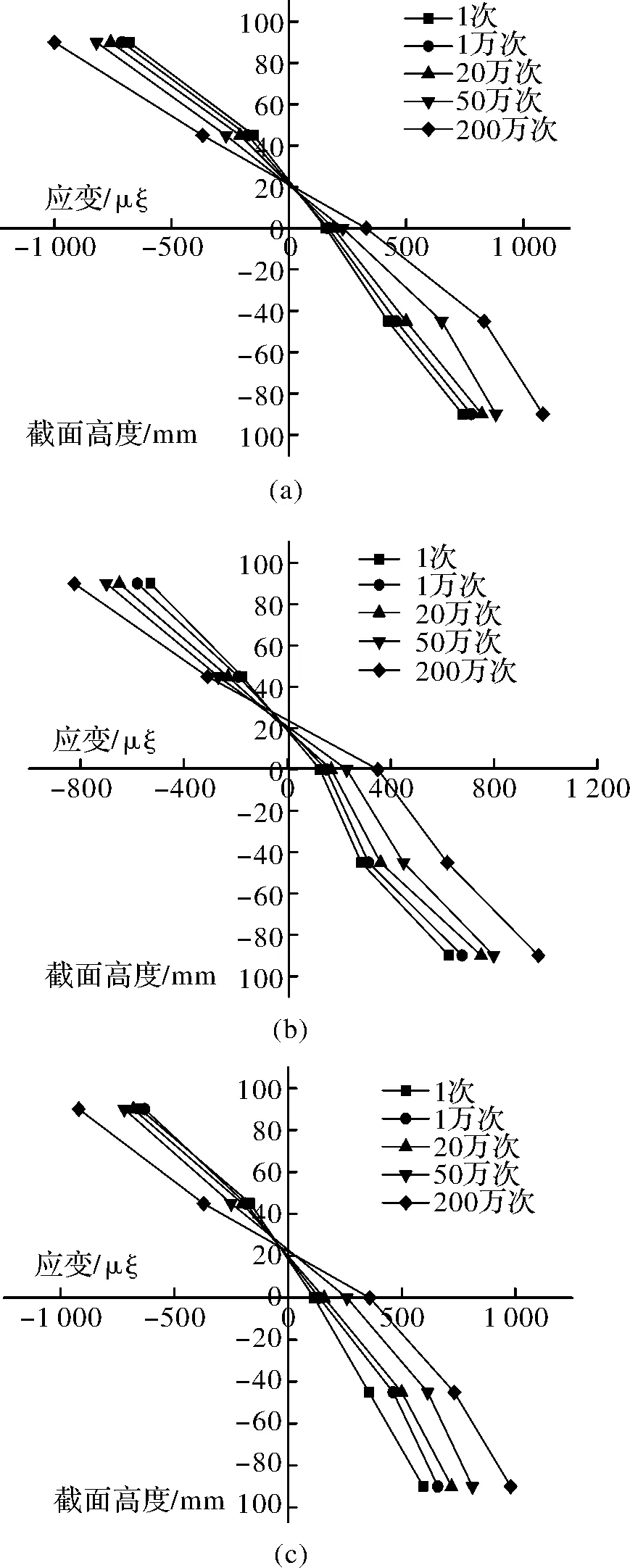

通过对无粘结预应力RPC梁的疲劳试验研究表明:在疲劳荷载循环作用下,RPC应变沿梁高方向基本呈线性变化,如图5所示.在200万次荷载循环后截面上已经出现裂缝,但受压区RPC应力为32 MPa,相比其抗压强度74 MPa相对较小,所以可以假定在疲劳加载过程中受压区RPC处于弹性阶段如应力应变图6所示.在疲劳加载过程中随着循环作用次数的增加材料会形成损伤,考虑到钢筋面积损伤难测量,所以钢筋损伤及RPC材料损伤都采用弹性模量的衰减来表示.

图5 1#、2#、3#梁疲劳最大荷载作用下截面应变分布Fig.5 Sectional strain under maximum load of 1#、2#、3#

图6 混凝土受压应力-应变关系Fig.6 Compressive stress-strain relationship of concrete

根据上述分析,在进行无粘结预应力RPC梁疲劳全过程分析时,基于以下基本假定:

(1)除无粘结预应力筋外,截面满足平截面假定;

(2)受压区RPC处于弹性阶段;

(3)疲劳过程中忽略受拉区RPC的抗拉作用;

(4)为简化计算,采用分段线性原理代替疲劳非线性过程,材料的疲劳损伤使用弹性模量的衰减来表示;

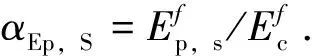

4.2 正截面疲劳应力分析

目前对于无粘结筋在外荷载作用下的应力增量,其研究主要是针对于处于承载能力极限状态的的极限应力增量[15].但在本次无粘结预应力RPC疲劳试验过程中试验梁并未加载到承载能力极限状态,因此,本文借鉴文献[16]的预应力钢筋增量计算方法,在外荷载作用下的应力增量表示如下:

ΔL=εpc·Lo=εpc·β·x

(11)

由平截面假定可得:

εpc=εc·(hp-x)/x

(12)

式中:hp为预应力钢筋重心至受压区上边缘的距离.

结合(13)、(14)可得:

ΔL=εc·(hp-x)·β

(13)

无粘结筋和周围混凝土可以发生相对滑移,但符合变形协调条件,即无粘结筋总伸长量与四周混凝土总伸长量相等.由此可得在外荷载作用下的应力增量为:

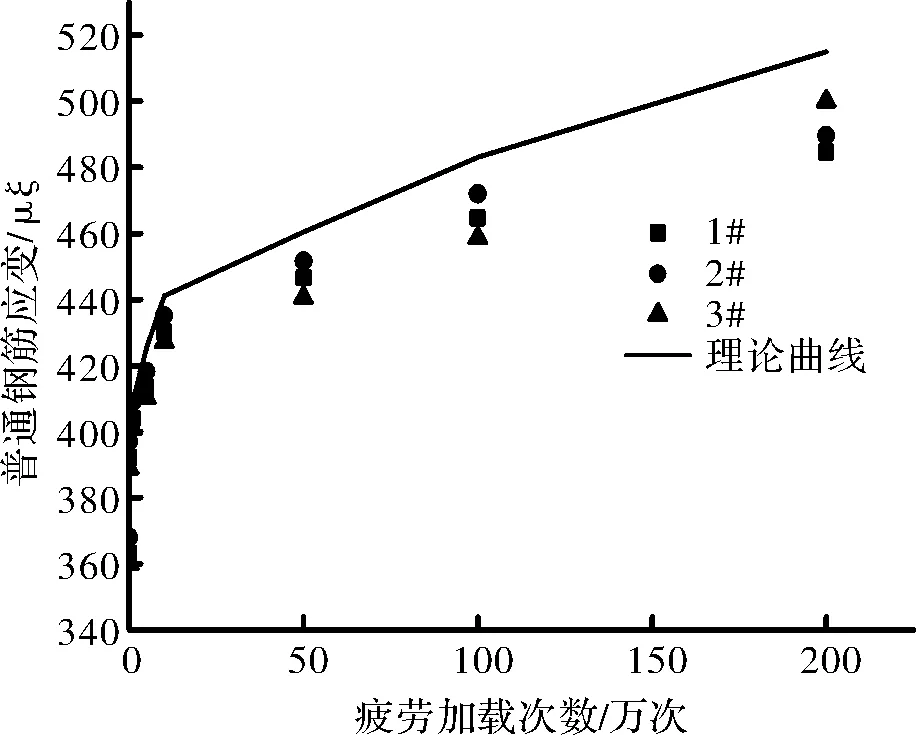

(14)

式中:σcc为受压区上边缘混凝土应力;β为混凝土受压区高度与等效变形区长度的比值,取β=15.2[18];αEP为无粘结筋弹性模量与混凝土弹性模量的比值;L为整梁全长,取L=2 600 mm.

部分预应力混凝土梁开裂截面的应力分布与大偏心受压构件相似,因此,无粘结部分预应力活性粉末混凝土梁开裂截面应力分析通过引入等效变形区的概念可以转化为有粘结部分预应力活性粉末混凝土结构按大偏心受力构件进行应力计算分析[17].

由平截面假定[18]可得:

(15)

式中:ho为预应力钢筋和普通钢筋重心至受压区边

图7 无粘结预应力RPC梁正截面疲劳应力分析计算简图Fig.7 The calculation model of sectional fatigue strain of unbonded prestressed RPC beams

缘混凝土的距离,取ho=h-a;x为受压区高度;εs为疲劳荷载作用下钢筋应变.

根据力的平衡条件可得:

(16)

对偏心压力Npo作用点取矩∑MNpo=0:

(19)

经整理后可得开裂后矩形截面受压区高度关于x的三次方程为

Ax3+Bx2+Cx+D=0

(17)

(18)

(19)

(20)

(21)

其中:

(22)

(23)

通过NEWDON迭代法求解受压区高度x值,结合上式(14)~式(17)可以分别求出εc﹑εp﹑εs.根据上述计算方式及材料疲劳破坏准则,可以求出任意疲劳荷载循环作用次数后截面应力,从而能够实现无粘结预应力RPC梁疲劳全过程分析.分析流程图如下图8所示.

图8 无粘结预应力RPC梁疲劳全过程分析流程图Fig.8 flow chart for nonlinear analysis of fatigue process

4.3 试验结果与计算结果比较

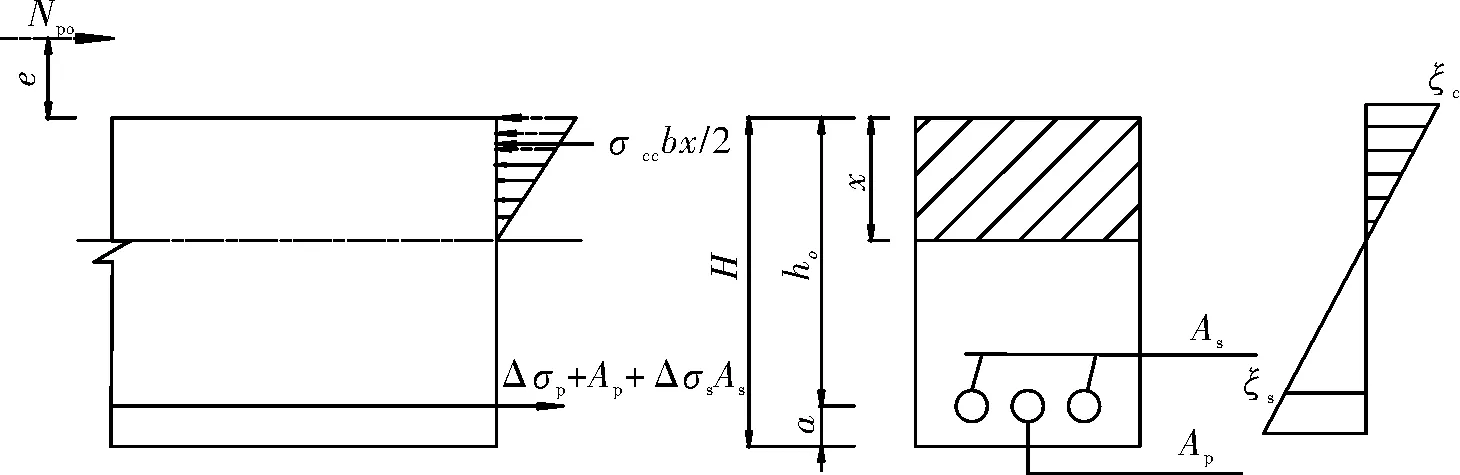

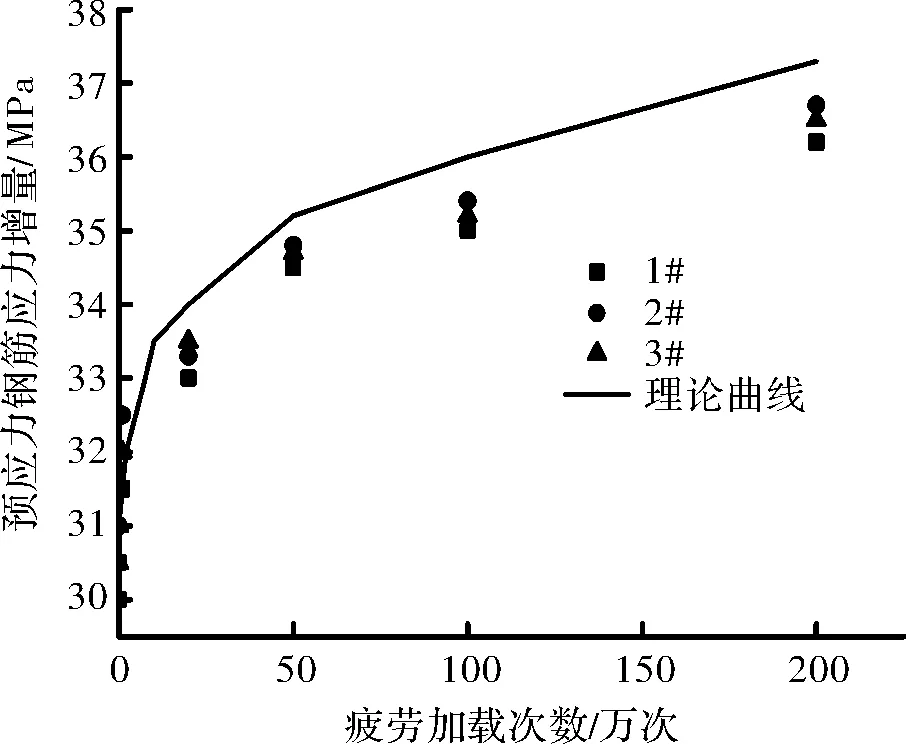

根据上述流程图的计算步骤,对本次试验的三根无粘结预应力RPC梁进行疲劳全过程分析,得到的理论计算值及试验值对比图如图9~图11所示.图9为受压区RPC边缘应变试验值与计算值的对比图,图10为普通钢筋应变试验值与计算值的对比图,图11为无粘结筋应力增量实测值与理论值的对比图.

图9 受压区RPC疲劳应变图Fig.9 RPC fatigue strain of the pressure zone

图10 钢筋疲劳应变Fig.10 Steel fatigue strain

图11 无粘结筋应力增量Fig.11 Unbonded stress increment

从上述对比图可以看出,理论计算出的受压区RPC应变﹑受拉区普通钢筋应变﹑预应力钢筋应力增量与实际测量值具有相同的发展趋势,随着循环加载次数的增多值都在不断的增加.其中普通钢筋应变计算值在20万次循环加载后增长速度比受压区RPC应变及预应力筋应力增量增长速度快,基本呈现线性增长.受压区RPC应变在200万次循环加载后,三根试验梁实测平均值与理论计算值的比值为0.93.在经历2×106次疲劳循环作用后,受拉钢筋应变及无粘结筋增量计算值与三根试验梁实测平均值的比值分别为1.10和1.04.说明按本文方法进行无粘结预应力RPC梁疲劳全过程分析,在加载后期具有很好的精度.

5 结论

(1)采用钢筋弹性模量及RPC疲劳弹性模量作为相应的损伤参量,通过试验研究,提出了无粘结预应力RPC梁疲劳非线性分析的基本假定,利用分段线性原理简化疲劳非线性分析过程,推导出受压区RPC残余应变演化方程及其疲劳变形模量方程,并拟合得到了方程系数.

(2)推导了无粘结预应力RPC梁正截面疲劳应力计算公式,并将试验结果与理论计算值进行对比,RPC总应变值的理论计算值与试验值较为接近,钢筋总应变理论计算值与试验值趋势相一致,说明本文推导的计算公式基本正确.该方法适用于无粘结预应力RPC梁进行疲劳全过程分析,且具有一定的精度.