装配式预应力槽型板在人防荷载作用下的抗爆性能研究

2019-03-25曹家豪强3王耀斌罗广宇

潘 亮,潘 阳,曹家豪,薛 强3,,王耀斌,罗广宇

(1. 西北农林科技大学 基建规划处,陕西 咸阳 712100;2. 济南市人防建筑设计研究院有限责任公司,山东 济南 250000;3. 西安建筑科技大学 土木工程学院,陕西 西安 710055;4. 西安建筑科技大学 建筑设计研究院,陕西 西安 710055;5. 杨凌示范区农科环保工程有限公司,陕西 咸阳 712100)

近年来,随着城市建设的发展,诸如地下车库、综合地下商业开发、隧道工程以及地铁车站的地下工程项目逐年增多,地下工程建设需要一种高效率、高质量、低成本、速度快的结构体系.根据国务院办公厅2016年9月下发的《关于大力发展装配式建筑的指导意见》[1]规划,我国将力争用10年左右时间,使装配式建筑占新建建筑的比例达到30%.预制装配式结构体系由于具有施工速度快、劳动效率高、现场环境污染小、建筑质量高等优点,因此预制装配式结构体系应用于地下工程建设将会是建筑技术发展的必然趋势.

综合国内外研究成果,预应力混凝土结构在抗冲击结构领域的研究开展得较少.美国海军土木工程实验室[2],采用落锤实验设备来研究预应力裂隙梁在冲击荷载作用下的动力性能,得出在冲击荷载作用下,预应力混凝土裂隙梁的抗弯能力增加12.8%,构件抗剪钢筋的百分比和材料屈服强度的数值越大,承受冲击荷载能力越强.余志武[3]等做了在周期动荷载的作用下、无粘结预应力混凝土框架的力学性能研究,研究表明:无粘结部分预应力混凝土框架结构在配置适当的非预应力纵筋后具有足够的延性和良好的变形恢复能力.苏小卒[4]等在考虑不同粘结形式下,预应力混凝土框架的动力性能对比,实验表明有粘结和无粘结两种的预应力混凝土框架在循环动荷载的作用下均能生成塑性铰,有粘结预应力混凝土框架结构耗能大于无粘结的,无粘结预应力混凝土框架结构的预应力损失大于有粘结的,有粘结预应力混凝土框架结构变形能力更好.李砚召[5]等对后张无粘结部分预应力混凝土结构抗爆性能进行了实验研究,结果显示:合理的无粘结部分预应力混凝土结构具有很好的延性,位移延性达9.9以上,不会发生脆性破坏,可以用于抗爆结构;合理的无粘结部分预应力混凝土结构,在3倍的设计荷载作用下,虽严重破坏,仍具有一定的承载能力,不会坍塌.胡洋[6]等研究了空腔内发生爆炸后,结构壁面上爆炸载荷的分布规律和空腔结构的破坏形式,用压力传感器记录单腔室壁面上爆炸载荷的压力时程曲线,分析了壁上的爆炸载荷的分布规律以及构件的破坏形式.徐维铮[7]等研究封闭空间爆炸载荷特性,在封闭空间内炸药爆炸波数值计算的基础上,基于冲量等效原则提出封闭空间内爆炸载荷简化模型,理论推导给出准静态超压峰值计算公式并通过数值计算结果验证了该公式的可靠性,为工程抗爆结构设计提供载荷输入.

目前针对装配式结构体系在人防荷载作用下的抗爆性能研发成果较少,影响了预制装配式结构体系在地下工程中的应用.因此,本文对装配式预应力槽型板结构体系在人防荷载作用下的抗爆性能的研究,为装配式预应力槽型板结构体系在有人防防护功能要求的地下工程中的研究与应用提供依据.

1 试验概况

1.1 试验目的

为研究人防工程的先张预应力混凝土槽型板的抗爆性能,对先张预应力混凝土槽型板进行爆炸试验,并获取数据结果,为先张预应力混凝土槽型板在人防工程中的应用提供实验依据.

1.2 试件设计

根据《人民防空地下室设计规范》[8]、《全国民用建筑工程设计技术措施——防空地下室》[9]、《预应力工程设计施工手册》[10]、《混凝土结构设计规范》[11]对装配式预应力(先张法)槽型板结构进行设计.

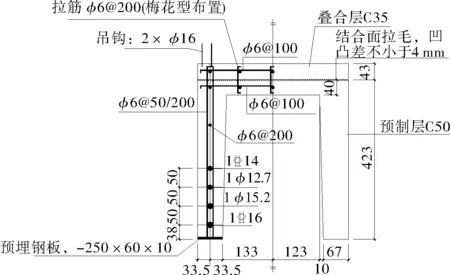

只考虑结构爆炸一次性作用,不考虑常规武器和核武器的同时作用或重复作用;在常规武器爆炸动荷载或核武器爆炸动荷载作用下,动力分析可采用等效静荷载法.分别对结构的配筋进行估算和承载力验算,建立试验构件,其翼缘宽1200 mm,翼缘厚120 mm,腹板净高1 150 mm,腹板厚400 mm,混凝土强度等级C50,叠合层截面厚度130 mm,混凝土强度为C35,板长17.4 m,计算跨度17.1 m.上部覆土厚度1.5 m,人防荷载按0.1 MPa.考虑到实际情况,试验采用1∶3的缩尺比例设计试件,原则保证总荷载不变,混凝土强度等级不变,跨度与截面尺寸均按比例缩小,详见图1.

图1 预应力槽型板结构图(单位:mm)Fig.1 Prestressed channel slab structure(Unit:mm)

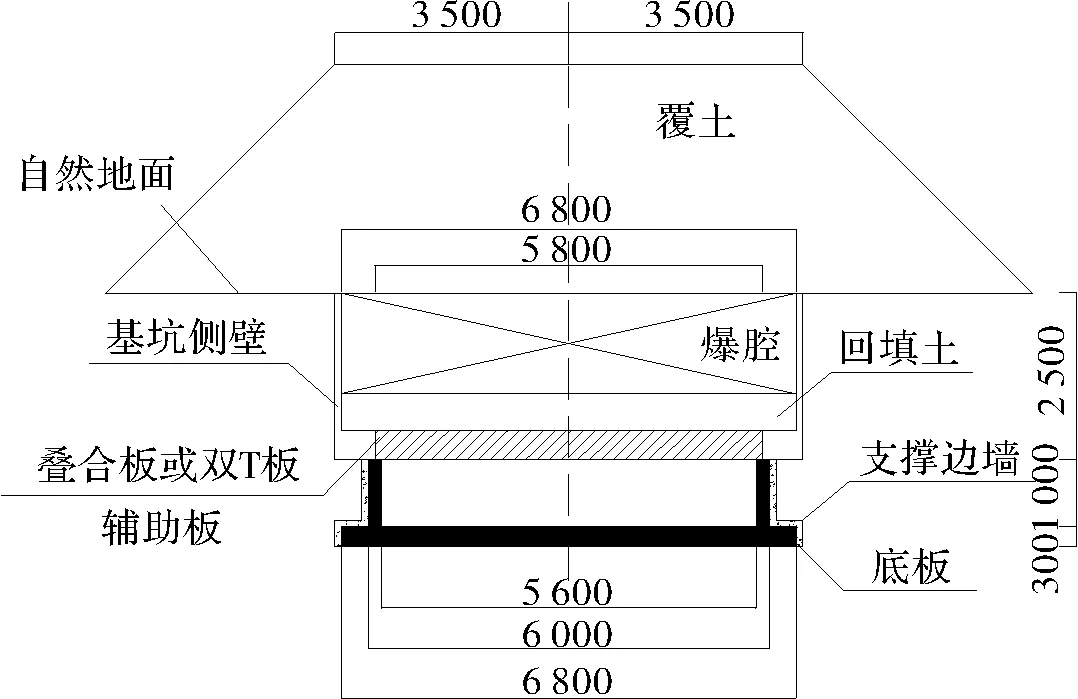

经材料材性试验,混凝土与钢筋的性能参数分别见表1、2.

表1 试验所用混凝土材料强度

表2 试验所用钢筋材料强度

1.3 试验方案

依据《平面装药爆炸模拟核爆炸空气冲击波实验规程》[12],对预应力混凝土结构动载试验采用平面装药爆炸模拟方式,即在覆土的上表面产生垂直向下的平面波,用来模拟核爆炸空气冲击波均布荷载对预应力混凝土整体结构的作用.地面入射超压取0.06 MPa、0.10 MPa、0.2 MPa、0.4 MPa,分别对应人防等级6级、5级、4B级和4级,正压作用时间≥260 ms.按照有效加载面积为5.8×1.4 m2的要求确定爆腔尺寸、装药量、覆土质量等,见表3.

表3 动载试验平面装药计算结果

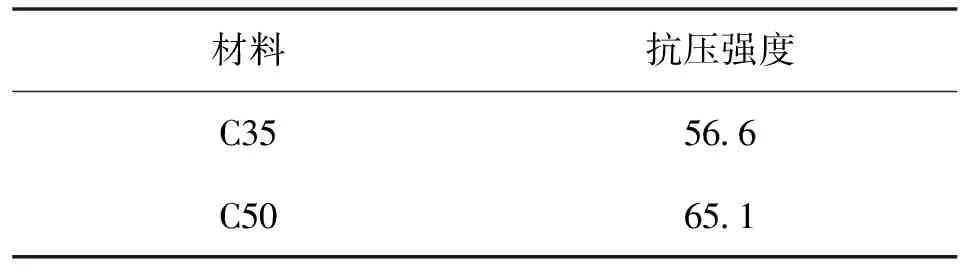

在地表以下预先挖出长7.00 m,宽1.60 m,深3.80 m的基坑,基坑一侧预留出入口,长为1.00 m,宽0.70 m.底板厚30 cm,边墙高100 cm,槽型板厚47 cm,试验时结构上的覆土厚度取50 cm,爆腔高153 cm,最后根据计算结果在爆腔顶盖钢板上覆土,覆土厚340 cm,详见图2.

图2 预应力槽型板结构及平面装药加载装置图(单位:mm)Fig.2 Prestressed grooved plate structure and gunpowde device(Unit:mm)

试验在中央军委后勤保障部防护工程研究所的靶场进行.布置现场见图3.

图3 现场布置Fig.3 Site layout

1.4 测量参数

试验时的测量参数有:采用空压传感器测量爆腔的入射压力,共三个测点,分别位于跨中、北距中心1.45 m和南距中心1.45 m处.利用压力传感器测量槽型板跨中表面的压力,共三个测点,分别位于跨中、北距中心1.45 m及2.9 m处.利用混凝土应变片测量槽型板跨中表面的应变,共三个测点,分别位于中间、距西边10 cm和距东边10 cm处.利用位移计测量槽型板跨中相对于底板的位移,共两个测点,分别位于跨中的东西两侧.

2 试验结果

2.1 试验结果

共对3根试验用预应力混凝土槽型板试件进行了4个荷载等级9炮次的平面装药加载试验,试验炮次见表4.

表4 炮次统计表

第1炮,加载过程中爆箱上部的覆土基本没有运动,加载前后覆土的高度也基本没有变化,爆后槽型板底部没有发现任何裂纹,槽型板仍处于完全弹性状态.

第2炮和第7炮,加载过程中爆箱上部的覆土仅稍有向上的抛掷运动,加载后覆土的高度较加载前稍有塌落,爆后槽型板底部仍然没有发现任何裂纹,槽型板仍处于完全弹性状态.

第3炮、第5炮和第8炮,加载过程中爆箱上部的覆土明显有向上的抛掷运动,加载后覆土的高度较加载前明显塌落,爆后槽型板底部仅在跨中约1/3板长的区域发现细小的受拉裂纹,板的两端未发现剪切裂纹,所有裂纹宽度均小于0.01 mm,裂纹高度也较小,基本不大于150 mm,槽型板刚刚进入塑性状态,但板的永久变形很小.

第4炮、第6炮和第9炮,加载过程中爆箱上部的覆土向上方发生猛烈抛掷,加载后覆土的高度较加载前明显降低,爆后槽型板底部在板除端部外的绝大部分区域均发现有细裂纹,个别裂缝宽度超过0.02 mm且缝高大于250 mm,跨中区域主要是受拉裂缝,靠近支座区域有明显的剪切裂缝,槽型板明显处于塑性状态,但板的永久变形不大,未破坏,仍具有抵抗比0.4 MPa更高的设计荷载的能力.

根据以上对爆后预应力混凝土槽型板的裂缝分布的观察,证明了所设计的装配式预应力混凝土槽型板具有良好的位移延性,不会发生脆性破坏.以第四炮为例,其试验结果见表5,相关实测数据见图4~图7.

表5 第4炮的主要参数试验结果一览表

图4 爆腔空气冲击波超压波形Fig.4 Air wave pressure in the blasting cavity

图5 跨中结构压力Fig.5 Mid-span structural pressure

图6 跨中应变Fig.6 Mid-span structural strain

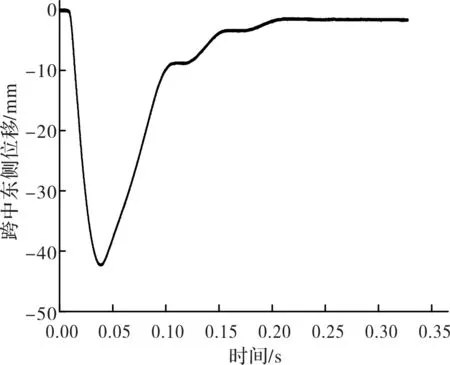

图7 跨中东侧位移Fig.7 Displacement in east midspan

2.2 试验结果分析

分别计算出实测平均峰值空压.当设计值为0.06 MPa时,试验中的实测均值为0.04 MPa;当设计值为0.10 MPa时,实测均值为0.127 MPa;当设计值为0.20 MPa时,实测均值为0.290 MPa;当设计值为0.40 MPa时,实测均值为0.467 MPa.

试验结果表明:该试件在0.467 MPa空气冲击波荷载作用下裂纹很小,塑性变形小,具有抵抗更大荷载的能力;因此该预应力混凝土槽型板试件完全可以承受5级人防工程的荷载甚至4级人防工程荷载而不会发生破坏.考虑到缩尺构件的受荷面尺寸小,故该构件的承载能力要比原尺寸估计稍小一点,因此原型预应力混凝土槽型板完全可以承受4级人防工程的荷载而不会发生破坏.

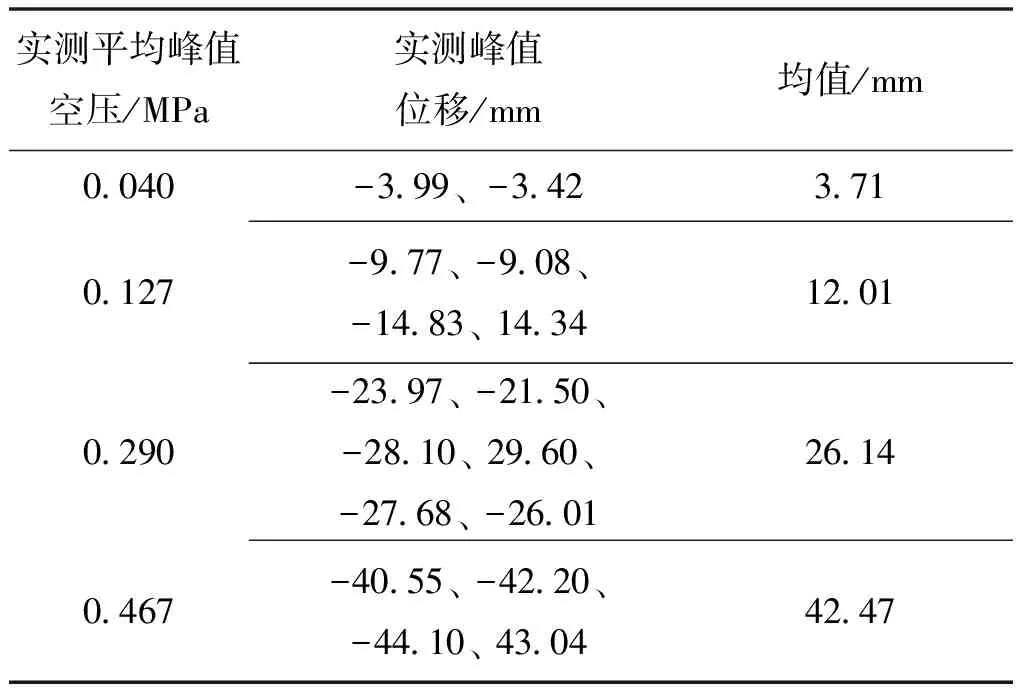

与计算空气冲击波超压均值相似,计算挠度均值,详见表6.由图8可见预应力混凝土槽型板的挠度与空气冲击波的峰值超压近似成正比.

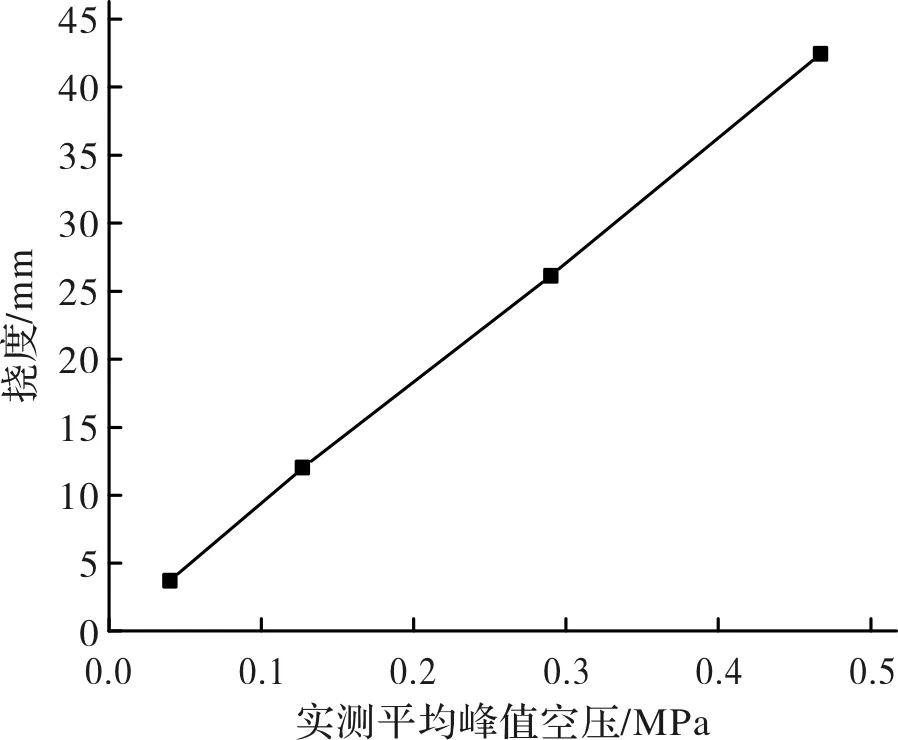

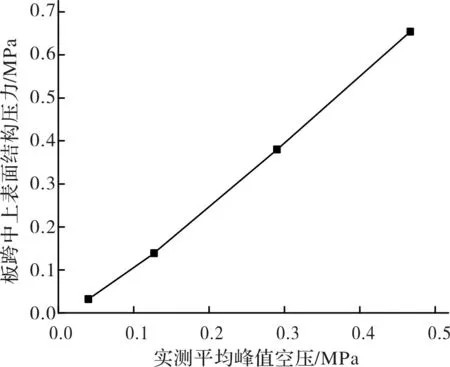

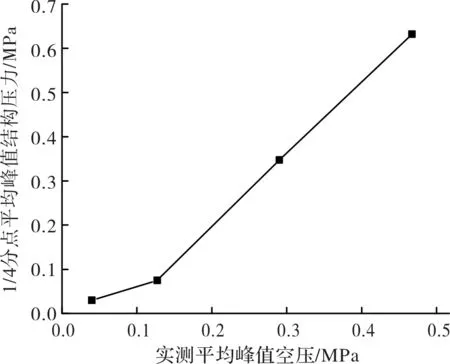

统计板跨中、板支座、1/4分点上表面结构压力,并计算其压力的平均值,详细结果分别见表7和图9~11.由图9可见板跨中上表面峰值结构压力与空气冲击波的峰值超压近似成正比.由图10可见板支座上表面峰值结构压力也与空气冲击波的峰值超压近似成正比.由图11可见板1/4分点上表面峰值结构压力随空气冲击波的峰值超压的增加而增加,空气冲击波超压在0.1~0.4 MPa范围内,板1/4分点上表面峰值结构压力随空气冲击波的峰值超压的增加近似成线性规律增加.

表6 挠度统计表

表7 槽型板上表面结构峰值压力统计表/MPa

图8 挠度与空压Fig.8 Deflection and air pressure

图9 跨中峰值压力与空压Fig.9 Midspan peak pressure and air pressure

图10 支座压力与空压Fig.10 Bearing pressure and air pressure

图11 1/4分点结构压力与空压Fig.11 1/4 of the plate peak pressure and air pressure

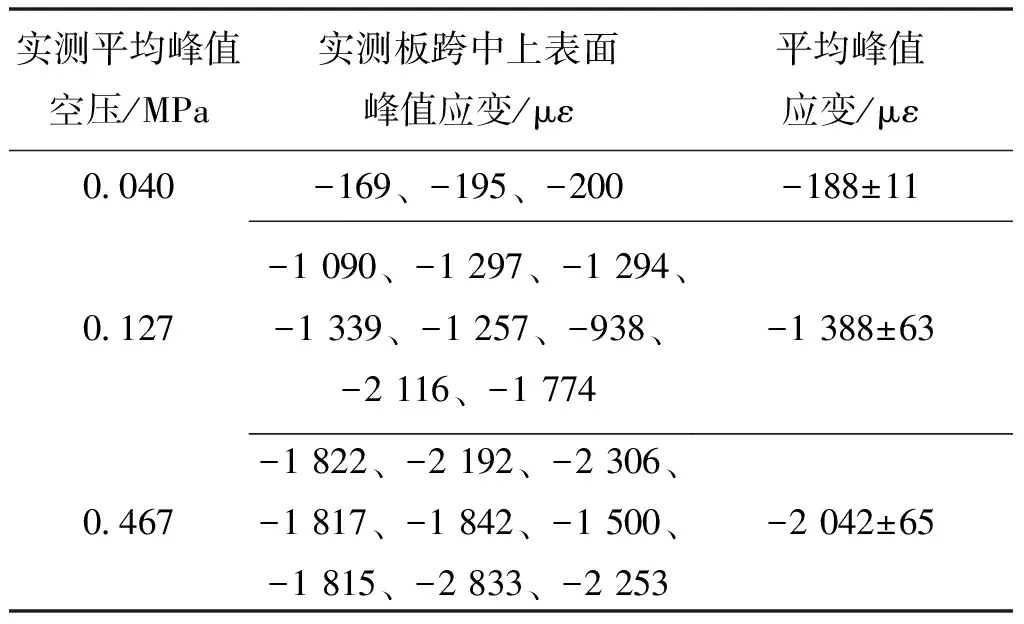

由表8和图12可见板跨中上表面的峰值应变的绝对值随空气冲击波的峰值超压的增加而增加,所测到的最大混凝土应变为-2 833,仍未达到混凝土的极限压应变,因而预应力混凝土槽型板达到破坏时所能承受的最大空气冲击波峰值超压大于0.465 MPa.

表8 混凝土应变统计表

图12 峰值混凝土应变与空压关系曲线Fig.12 Peak concrete strain and air pressure

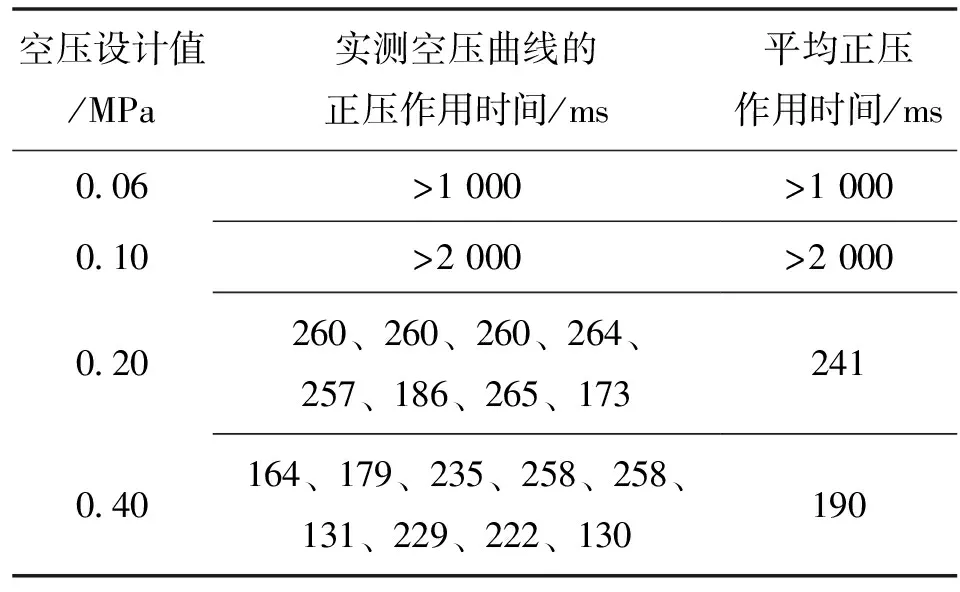

由表9的数据可见,当爆腔空气冲击波峰值超压设计值为0.1 MPa 和0.06 MPa时,爆腔空气冲击波超压的正压作用时间超过1 s,且爆腔空气冲击波超压的正压作用时间明显与空压设计值和覆土质量有关.当爆箱顶部的覆土质量不变时,空气冲击波超压的正压作用时间随空气冲击波超压设计值的增加而减少.其原因是当设计空压较小时,爆炸气体不足以将爆箱顶部的钢板掀起,因此气体很少泄露,因此正压作用时间较长,而设计空压越大,钢板掀起的高度也越高,气体泄露的就越多,因此正压作用时间较短.

表9 正压作用时间统计表

3 有限元分析

试件在爆炸荷载作用下,构件产生了一定的塑性变形,本文采用非线性有限元分析软件ABAQUS建预应力混凝土槽型板有限元模型,进行试件在爆炸荷载作用下的全过程受力分析.

3.1 有限元模型

对钢筋应力-应变关系曲线采用五段式二次塑流模型.钢绞线本构采用理想弹塑性模型,其应力—应变关系采用《混凝土结构设计规范》推荐的模型.混凝土材料的轴心抗压强度标准值、轴心抗拉强度标准值以及单轴受压和受拉应力-应变关系曲线均按《混凝土结构设计规范》附录C取用.

混凝土的单元类型采用三维八节点减缩积分实体单元C3D8R.钢筋的单元类型则采用三维线性桁架单元T3D2进行模拟.利用Embed命令将钢筋部分嵌入到混凝土部分中,使其成为整体.由于模型形状规则,因此采用结构优化网格及中性轴算法来进行网格划分.

结构材料在爆炸和冲击荷载作用下会发生快速变形,随应变速率的提高,材料内部发生了一系列变化,其力学特性主要表现为应力-应变关系更复杂.一些特征参数,例如强度、延性、弹性模量、阻尼比和内聚力均发生不同程度的改变.因此在ABAQUS中依据Lee[13]和李伟琛[14]的建议,建立损伤塑性模型,用于模拟混凝准脆性材料的行为.

在ABAQUS中建立了2个分析步,第1个分析步施加温度荷载,即为钢绞线施加预应力.第二个分析步施加均布荷载,即为试验爆炸荷载.

3.2 与试验结果对比

通过分析有限元模型在4级爆炸等级(空压峰值为0.467 MPa)作用下的槽型板的受力性能和破坏模式.并与试验结果对比,验证有限元模拟的真实性以及分析结果的可靠性.

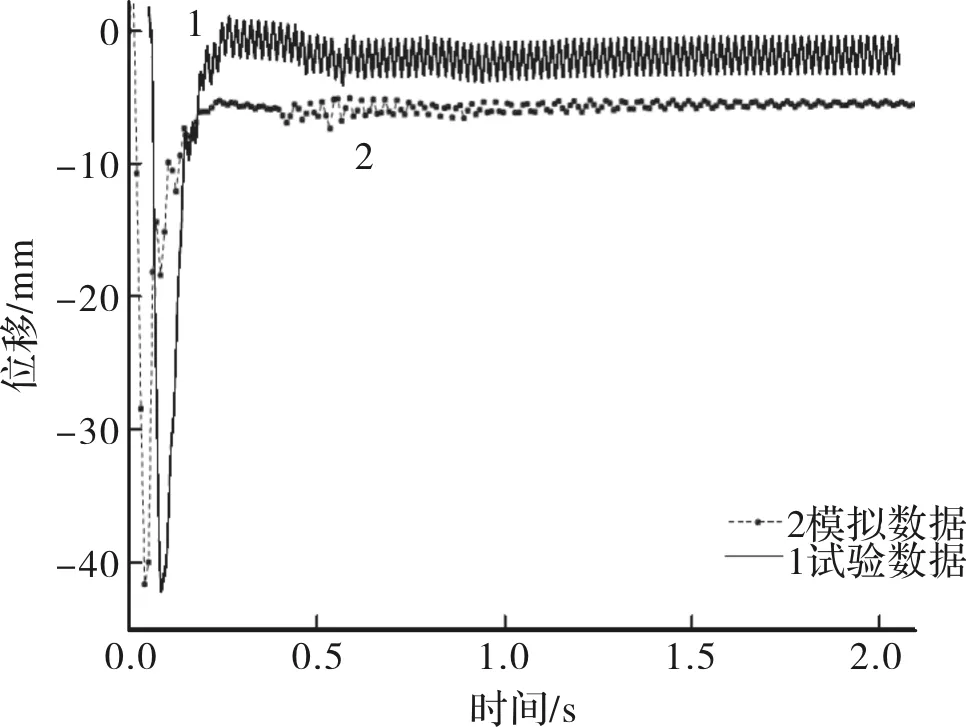

通过分析得知构件的最大位移出现在跨中位置,大约为41.63 mm,位移从跨中到两端逐渐减小.试验值为41.644 mm,相差0.4%,详见图13.

图13 试验数据与有限元模拟对比Fig.13 Displacement in test and ABAQUS

图14列出了在4级核爆荷载作用下混凝土、钢筋和预应力筋的应力云图,混凝土结构在0.04 s达到核爆荷载的压力峰值,见图a,此时混凝土Mises应力达到峰值为46.99 MPa,由于爆心的竖直投影落在构件的中心点,因而顶板的中心点及其周边区域在爆炸初始阶段处于高应力状态,随着时间的增加,应力向四周传递,强度逐渐降低,构件处于弹塑性阶段.由图可知普通钢筋应力峰值749 MPa,达到屈服强度.预应力钢绞线应力峰值为1 852 MPa.

图14 Mises应力分布云图Fig.14 Mises stress pattern

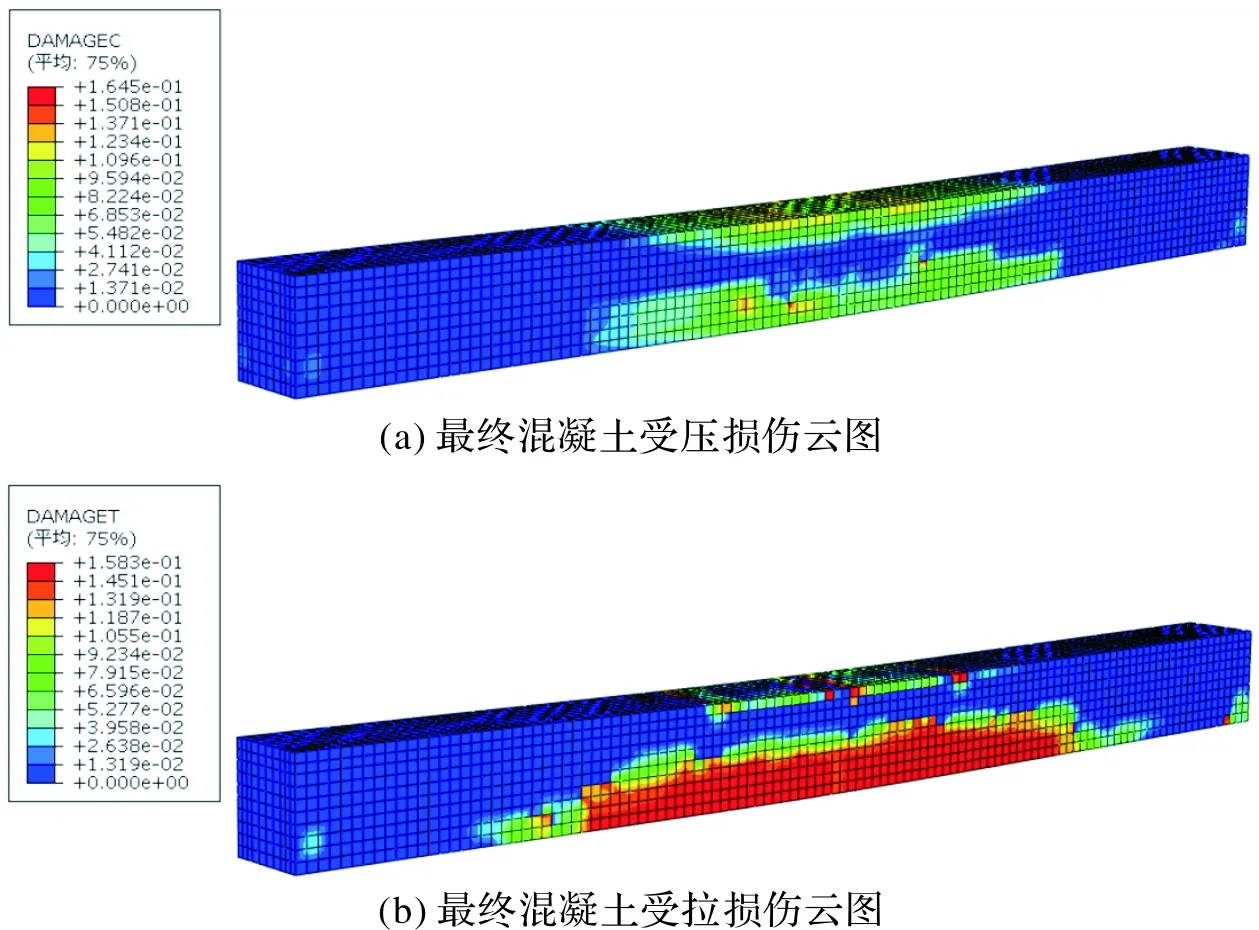

图15给出了爆炸工况4荷载作用下槽型板混凝土损伤云图.分别反映了有限元模拟槽型板结构的受压和受拉损伤程度.且混凝土受压损伤最大值为0.164 5,受拉损伤最大值为0.158.由图a可知,跨中及其附近截面的靠近上表面的区域出现了一定程度受压损伤,但损伤状态较轻;从图b可知,构件的下表面的大部分区域出现较为严重的受拉损伤,跨中底部大片混凝土受拉损伤范围较大,裂缝将在跨中底部处开始发展.这种现象与2.2节的试验观察的结果一致.

图15 混凝土损伤云图Fig.15 Concrete damage pattern

通过对比分析可知,有限元计算的变形、应力、损伤与试验结果的对比吻合良好.为工程领域的模拟研究提供了可行的分析方法.

4 结论

对装配式预应力槽型板结构体系在人防荷载作用下的抗爆性能进行研究,为将我们研制的装配式预应力混凝土槽型板最终应用于人防工程建设提供了重要的科学依据,概括起来,主要研究结论如下:

(1)试验证明了所设计的装配式预应力混凝土槽型板试件完全可以承受空气冲击波峰值超压为0.467 MPa.证明合理设计的装配式预应力混凝土槽型板完全可以应用于4级的人防工程.通过研究构件表面的应力分布情况,发现虽然结构所受荷载随时间变化大,但仍然复合一般的应力分布规律,即板表面的最大应力位于支座上方,最小应力位于支座与跨中之间的区域.

(2)通过对爆腔空气冲击波的正压作用时间的研究,证明了平面装药加载试验中爆腔空气冲击波的正压作用时间不仅与爆箱顶部的覆土质量有关,还与爆腔空气冲击波超压的设计值大小有关,其正压作用时间随爆腔空气冲击波超压的设计值得增大而减小.同时通过观察爆后预应力混凝土槽型板的裂缝分布,证明了合理设计的装配式预应力混凝土槽型板具有良好的位移延性,不会发生脆性破坏.

(3)在4级爆炸等级作用下,通过对比有限元分析结果与试验结果,验证了有限元模拟的真实性以及分析结果的可靠性.为装配式预应力槽型板结构体系在有人防防护功能要求的地下工程中的研究与应用提供了可行的分析方法.