长杆弹机械式脱壳技术研究

2019-03-23张汉武王明洋

张汉武, 李 干, 王明洋

(解放军理工大学 爆炸冲击防灾减灾国家重点实验室, 南京 210007)

二级轻气炮是一种通用的发射装置,对弹体的材料、形状和质量适用范围宽,被广泛的应用于高速、超高速问题的试验研究[1]。在试验发射金属弹体时,出于保护发射管内膛的原因,须制作一种能包裹弹体的塑料材质弹托,弹托外径与发射管内口径一致,弹托携带弹体高速射向靶体。在轻气炮高速/超高速碰撞试验中,长杆弹弹托会影响到靶体的开坑效果。刘坚成等[2]进行了定心式弹托对次口径弹体侵彻混凝土效应影响的研究,发现弹托附加质量对侵彻深度有明显影响。因此,为避免弹托本身对试验带来的干扰,须设法对弹体进行弹托分离。

目前常用的脱壳方式主要分为气动力脱壳和机械式脱壳。气动式脱壳通过设计弹托的几何形状,使弹托在高速飞行中由发射管出口激波和周围流场共同作用与弹体分离[3]。Schmidt等[4]进行了60 mm口径气体炮发射尾翼稳定穿甲弹试验,研究了脱壳过程中引起弹道扰动的因素,认为通过实现快速弹托分离有助于减少气动力的干扰。Zielinski等[5]通过试验和工程建模技术,分析了电磁学在固体电枢轨道炮发射脱壳弹过程中所发挥的作用。Dick等[6]与进行了风洞试验,研究了在脱壳过程中不同阶段弹托表面的静态压力,为计算流体动力学软件提供了可供参考的数据。与气动脱壳相比,机械式脱壳通过外部脱壳器与弹托发生直接机械作用,实现弹托和弹体的分离,在此过程中弹体速度并不会损失。王金贵[7]采用锥形拦截器对二级轻气炮发射超高速弹丸进行了弹托分离试验,该脱壳装置针对小型弹丸设计,对长杆弹适用情况并未研究。申超等[8]研究了利用木靶作为脱壳装置的一种机械式脱壳方法,采用次口径弹体,为同类型高速侵彻提供了参考。

长杆弹长径比大,相对于超高速碰撞条件下的球形弹,弹托更长,质量更大,脱壳难度也更大。从目前的文献调研结果来看,并未见针对长杆弹机械脱壳技术的公开报道。鉴于此,本文在现有的球形弹机械脱壳技术基础上,通过改进,设计了一种适合长杆弹的机械脱壳系统,既能实现弹托分离又能充分发挥轻气炮的发射性能。

1 机械式脱壳系统设计方案

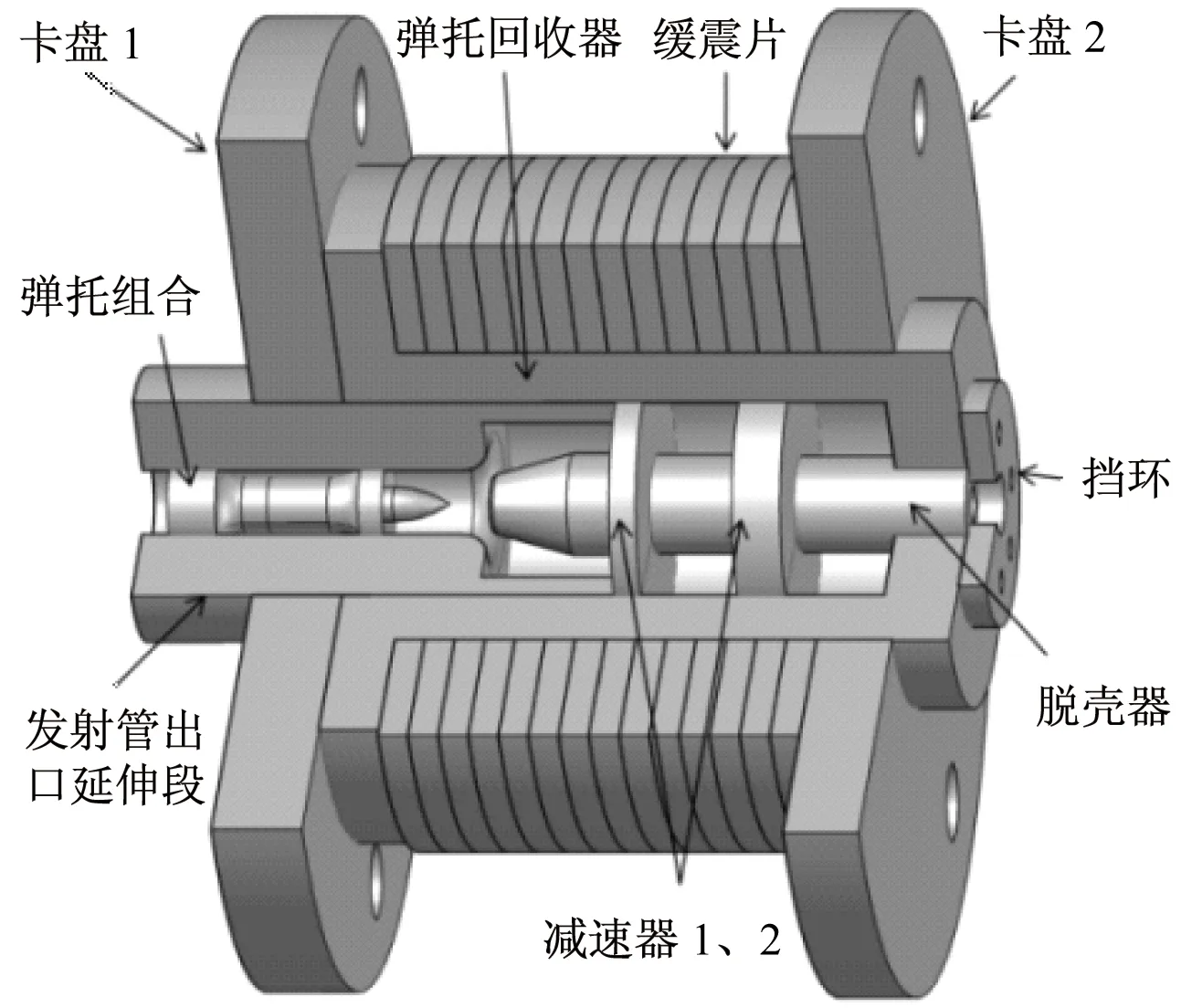

长杆弹机械式脱壳系统的结构,如图1所示,针对长杆弹弹托长、托底厚、质量大的特点,在设计时采用三段式减速机制:长杆弹飞出发射管后进入出口延伸段,弹托与脱壳器发生碰撞,之后弹托沿锥形脱壳器与减速器1撞击,减速器1获得速度后进一步与减速器2和弹托回收器组成三级减速和缓冲,并最终通过卡盘1和2中的橡胶环吸能完成弹托制动。弹托碎片由弹托回收器回收,长杆弹沿脱壳器内孔飞出,射向靶体,实现脱壳。

图1 机械式脱壳系统示意图

脱壳系统中,发射管出口延伸段与炮管同轴,起导向作用,以保证长杆弹准确进入脱壳器,并在延伸段的出口处设计带有小段圆弧的预留空间,使分离的弹托顺利进入减速阶段;脱壳器前段为锥形,入口处外侧采用大倒角处理,与弹托前端倾角匹配以便于引导弹托分离运动,脱壳器内管道采用小锥角收缩设计,以实现进入脱壳器的弹托底部材料的减速,更好的与弹体分离;减速器1、2为两个金属圆板,套在脱壳器上,可以滑动,弹托碎片撞上减速器1后,两者会以更低的速度撞上质量更大的减速器2,进而实现二次减速;弹托回收器设置了较大空间用来回收分离的弹托碎片。卡盘1、2通过螺栓连接,中间放置多层橡胶圈,以发挥减振的作用。整个脱壳系统由卡盘1通过螺杆固定在发射管出口端。

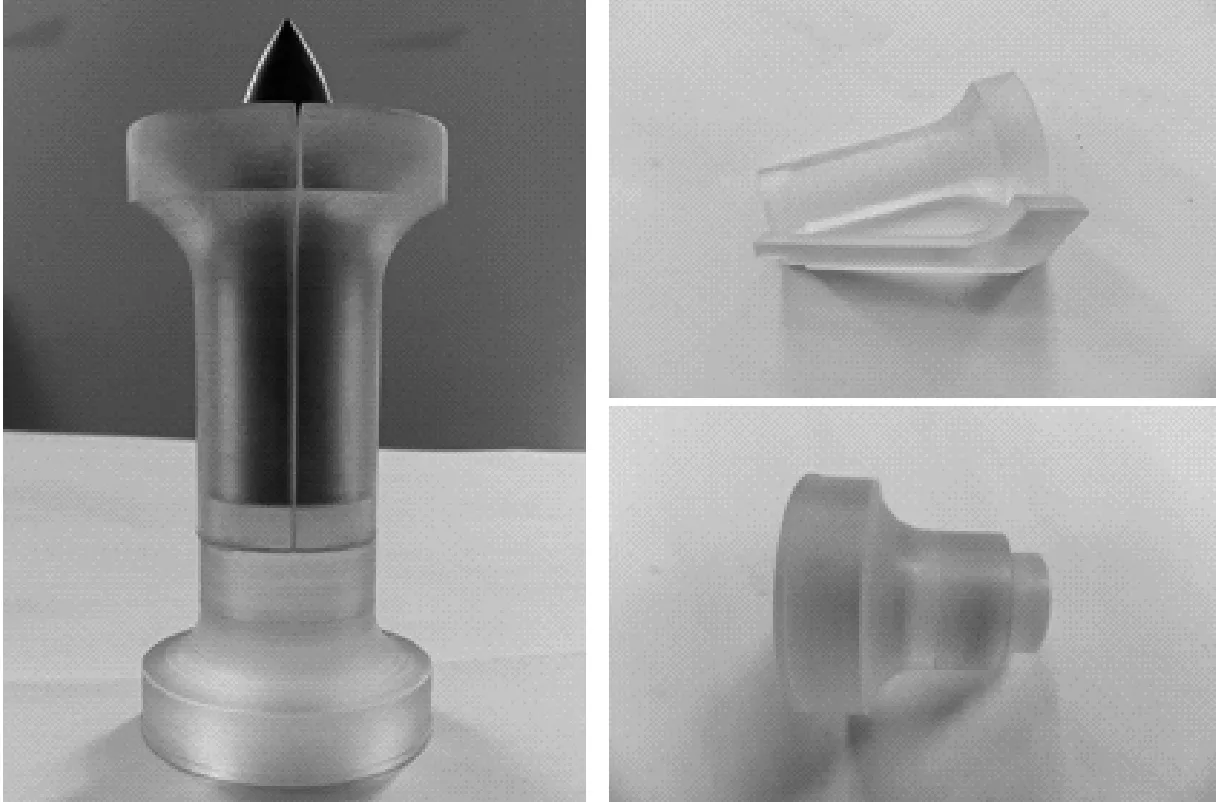

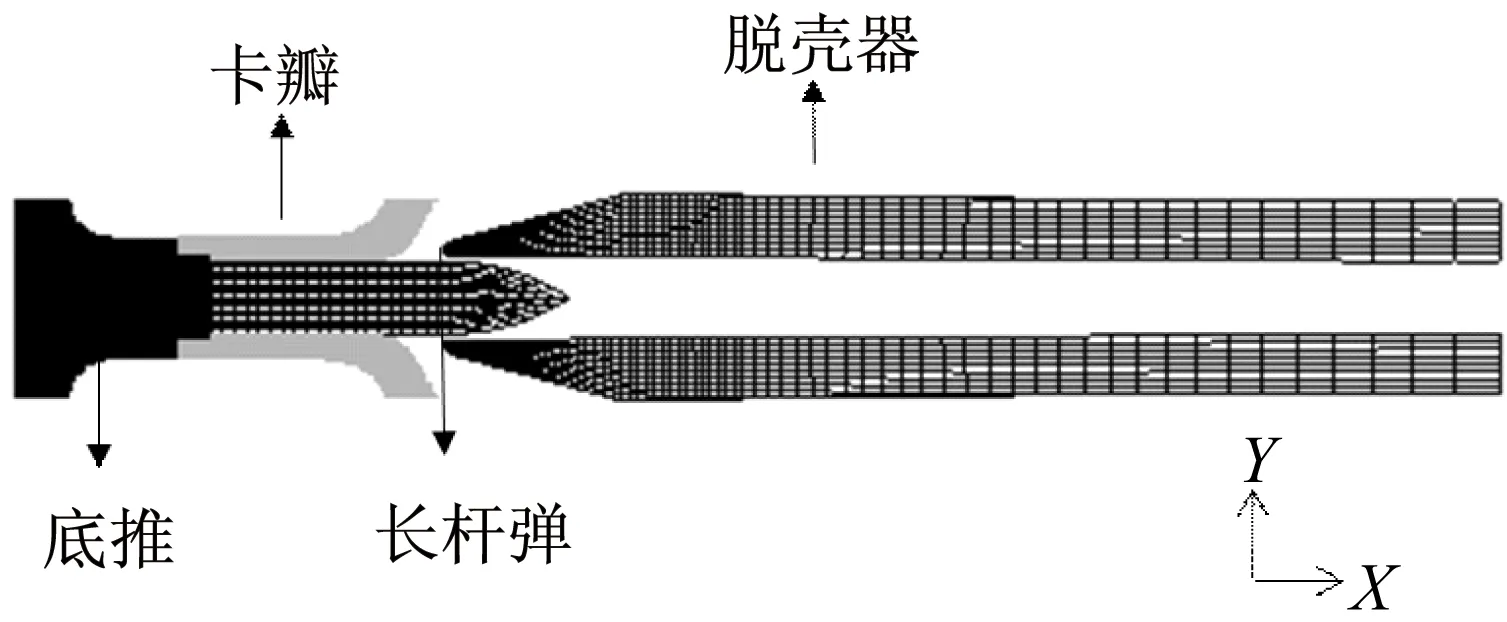

弹托采用抗冲击性好,机械强度高的聚碳酸酯材料[9],由四瓣卡瓣及底推拼接而成,如图2所示。弹托设计基于两点考虑:① 减小弹托质量,降低弹托对脱壳器造成的损伤程度;② 弹托与脱壳器高速碰撞,弹托前端倾角与脱壳器外侧倒角相匹配,实现更好的脱壳效果。

图2 弹托结构

2 长杆弹脱壳实验

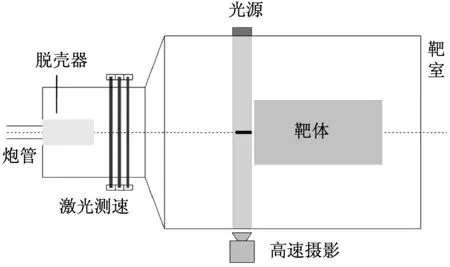

实验在解放军理工大学爆炸冲击防灾减灾国家重点实验室的100/30 mm二级轻气炮上进行,实验系统如图3所示,由炮管、脱壳器、激光测速仪、光源、高速摄影、靶体、靶室等组成。弹丸在脱壳器内完成弹托分离后,采用激光测速仪测量弹丸速度,由高速摄影捕捉弹丸撞击靶体的画面。组合好的脱壳器和安装好的脱壳系统如图4所示。

图3 实验系统局部示意图

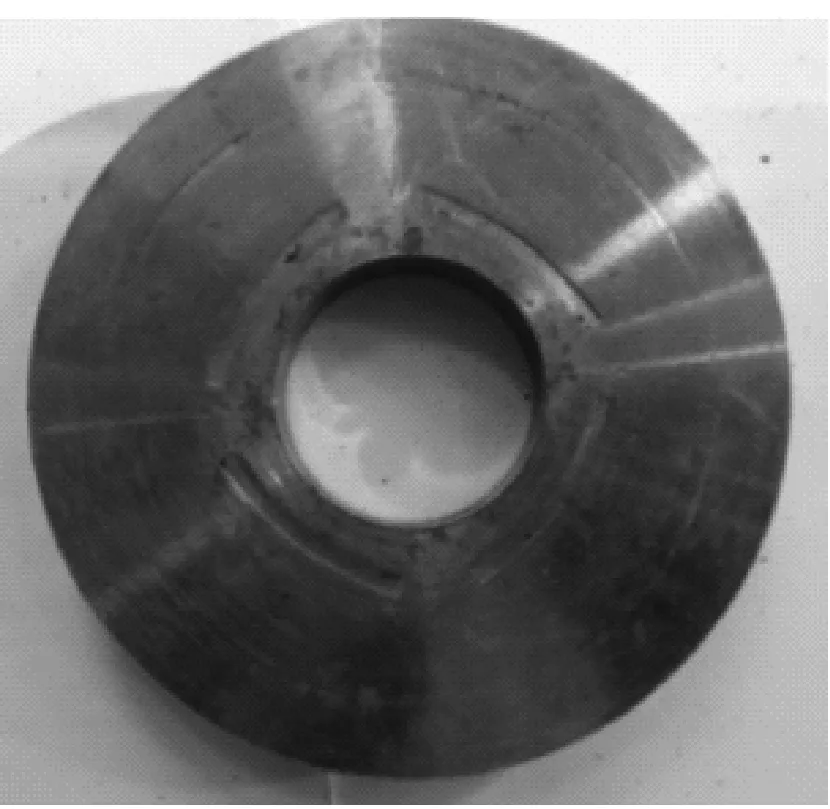

实验测得弹体发射速度为1 000 m/s,实验前后脱壳装置外观上无明显变化。拆解装置,发现脱壳器外表面及弹托回收器内部均被碳化的聚碳酸酯所覆盖,回收到大量熔化的弹托残余。图5所示的是清理后在减速器1上观察到的弹托撞击留下的印痕,对称分布;脱壳系统其他构件均未受损伤,脱壳器几乎未发生变形(如图6所示)。说明此脱壳装置设计合理,脱壳过程稳定、可靠。

图5 试验后的减速器1

图6 脱壳器实验前后对比

图7为高速摄影捕捉到完成脱壳后的长杆弹即将撞靶的照片,通过高速摄影看出,长杆弹飞行姿态稳定,仅有少量弹托残余随弹体一同飞出。说明弹托分离效果良好,成功实现了长杆弹的机械式脱壳。

图7 长杆弹照片

3 长杆弹脱壳过程数值模拟及工作性能分析

采用FEM-SPH接触耦合算法[10]对弹托与脱壳器间的高速碰撞进行数值模拟。由于模型结构相对复杂,AUTODYN软件自身前处理模块无法建立模型,故利用ANSYS软件完成建模前处理,生成K文件,导入AUTODYN软件进行后处理。卡瓣及底推所用材料为聚碳酸酯材料,密度为1.19 g/cm3,采用SPH模型,粒子尺寸为0.3 mm。弹丸及脱壳器所用材料为30CrMnSiNi2A钢,采用Lagrange模型,六面体单元。弹体长54 mm,直径10.8 mm,密度为7.85 g/cm3,长径比为5。对脱壳器采用梯度网格划分方法,端部加密,减少计算时间的同时保证结果的精确性。弹托与脱壳器及弹体间摩擦系数设为0.51[11-12]。

30CrMnSiNi2A钢、聚碳酸酯状态方程采用Shock方程,该方程适用于绝大多数固体和液体材料,且形式简单。表达式如下

U=c0+s1up

(1)

式中:U为冲击速度,c0,s1为材料常数,up为质点速度。

30CrMnSiNi2A钢在不同的冲击条件下,具有一定的应变率效应,其强度模型采用Johnson-Cook模型,综合考虑应力硬化、应变率效应、及热效应,其表达式如下

(2)

(3)

式中,Troom为室温,Tmelt为熔点温度。

聚碳酸酯材料强度模型采用Von Mises准则,其屈服强度为89.7 MPa。

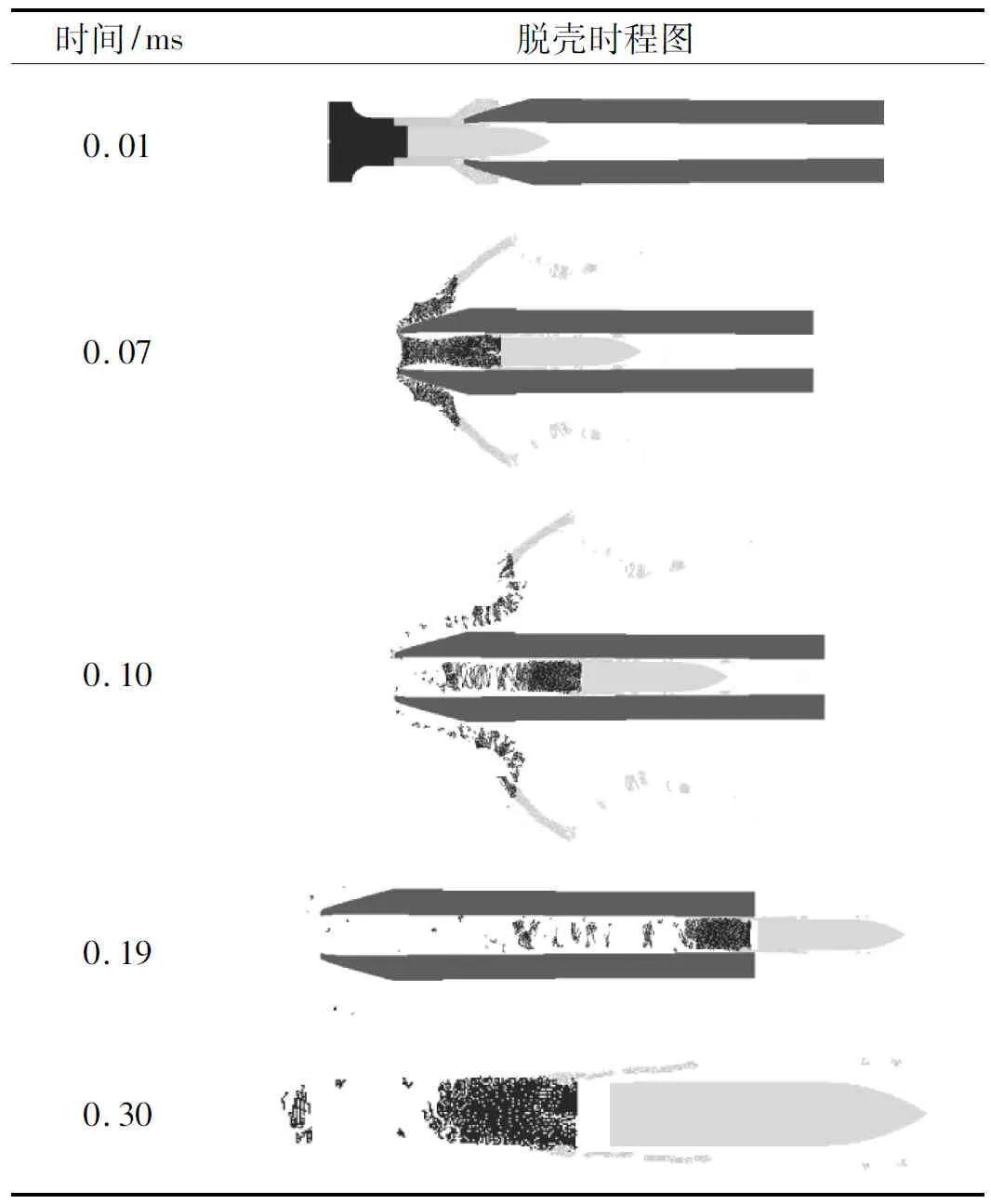

简化后的仿真模型,如图8所示。长杆弹在发射速度为1 000 m/s时的脱壳过程,如表2所示。

图8 长杆弹机械脱壳数值仿真模型

弹托在与脱壳器发生高速碰撞后,以近似流体的状态沿着脱壳器上表面飞行,同时会有少部分弹托碎片进入脱壳器与弹体间的缝隙。弹托后表面为自由界面,冲击波传到后反射为拉伸波,当拉伸波传播到弹托与弹丸的交界面时,再次反射,使两者分开。继续飞行一段距离后,弹体与弹托残余逐渐分离,顺利脱壳。

如图9所示,在长杆弹撞击靶体0.11 ms后,被脱壳器切割的弹托残余出现在高速摄影所拍摄的画面中。经计算弹托残余速度约为975 m/s,数值模拟中设置观察点的弹托残余速度为953 m/s,与试验相差约2.26%,数值模拟与试验吻合度较高,说明其结果是可靠的。数值模拟中,长杆弹初速度为1 000 m/s,完成脱壳后,其速度为996.5 m/s,速度损失0.35%,而在气动脱壳试验中,弹体速度损失往往达到10%~20%[13],由此可知,相对于气动脱壳,此种脱壳方式可充分发挥气体炮的发射性能。

图9 弹托残余照片

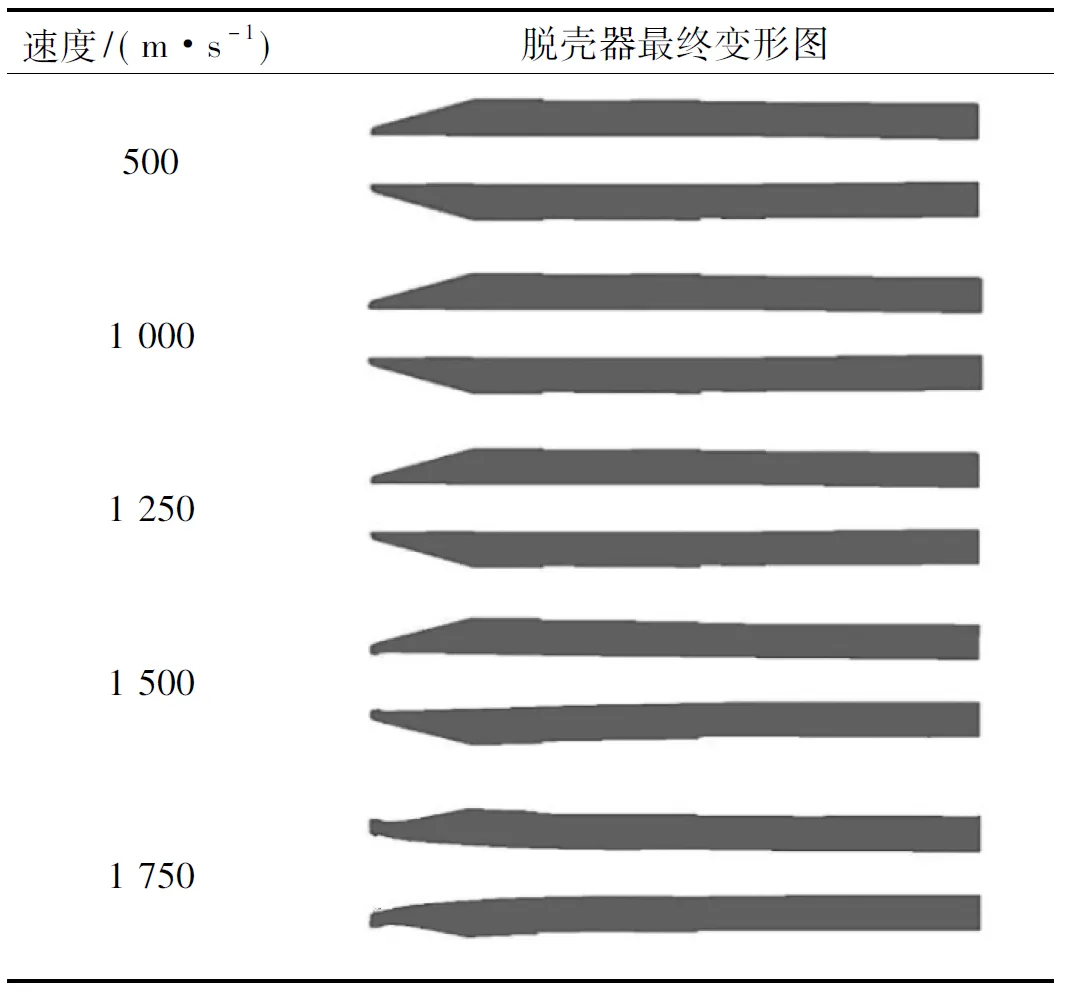

令长杆弹分别以500、1 000、1 250、1 500、1 750 m/s的速度进行机械式脱壳模拟。研究在不同速度条件下,弹托对脱壳器造成的损伤。整理后如表3所示。

从表3可知,在速度500、1 000、1 250 m/s条件下,弹托对脱壳器影响很小,几乎不产生变形;速度为1 500 m/s时,脱壳器头部开始出现微小变形,当速度达到2 000 m/s时,脱壳器在弹托的冲击下,发生严重变形。由此,可认为速度低于或接近1 500 m/s时,脱壳器工作性能较好,可重复进行试验;当速度很达到1 750 m/s及以上时,脱壳器受冲击变形严重,需更换脱壳器。

4 结 论

本文通过对脱壳原理分析,结合脱壳试验和数值模拟两种方法,研究了长杆弹机械式脱壳技术,数值模拟与试验结果高度吻合,再现了长杆弹整个脱壳过程,并对脱壳器工作性能进行了分析。得到以下结论:

(1) 长杆弹机械式脱壳系统设计合理,弹体着靶姿态稳定,速度损失小,脱壳效果十分理想。

(2) 长杆弹发射速度较小时,脱壳器可重复使用,超过1 500 m/s时,脱壳器受损较为严重,需更换脱壳器。