JDYZ-5紧凑型单元制动器闸瓦偏磨分析及改进措施

2019-03-23谢建平陈治亚杨坤王珏

谢建平,陈治亚,杨坤,王珏

JDYZ-5紧凑型单元制动器闸瓦偏磨分析及改进措施

谢建平1,陈治亚1,杨坤2,王珏2

(1. 中南大学 交通运输工程学院,湖南 长沙 410075;2. 长沙市轨道交通运营有限公司,湖南 长沙 410000)

基于单元制动器闸瓦的结构特性,结合闸瓦质量评估、单元制动器安装座强度建模以及安装位置测量等手段,对JDYZ-5紧凑型单元制动器闸瓦偏磨原因进行分析,通过制定改进措施,检验闸瓦偏磨的改善效果。研究发现:单元制动器安装座位置存在超差是造成闸瓦偏磨的主要原因,通过在单元制动器和制动缸座之间加调整垫片的方式,对超差进行调整,可以有效改善闸瓦偏磨的现象,提高闸瓦的使用寿命。

单元制动器;闸瓦偏磨;改进措施

JDYZ-5紧凑型单元制动器集成了空气制动和弹簧蓄能停放制动的功能,它既为行车提供紧急制动力,又可以蓄能提供停放制动力。DGY470型轨道车主要担当牵引任务,使用次数多、制动频繁,加之地铁线路情况复杂,导致闸瓦偏磨现象多发,而且多次更换闸瓦后依旧存在闸瓦偏磨包边的情况,这将大大降低闸瓦和轮对的使用寿命,严重情况下会影响车辆的制动性能,影响车辆运行安全。国内针对闸瓦偏磨现象开展了很多研究,取得了相对可观的研究成果。王业鹏[1]针对DF7G型机车闸瓦偏磨问题进行研究;刘小利[2]通过对东风4机车闸瓦制动装置结构原理分析闸瓦偏磨的成因,并提出改进措施;冯中立[3]从机构学角度分析车辆工程转向架制动装置闸瓦的偏磨问题;卢碧红等[4]对闸瓦制动单元的力学模型进行理论分析,采用仿真技术RecurDyn理论[5]研究闸瓦偏磨及改善效果的问题,发现对称性结构设计是闸瓦偏磨的主要原因;孙可心等[6]运用解析法求得瞬时闸瓦上下压力比与闸瓦上下端磨耗量的关系;罗迎等[7-8]通过磨损面积扩散率针对闸瓦磨损寿命的影响进行研究;上述研究主要集中在闸瓦的材料和设计结构,并未对实际应用中的缺陷整改给出有效解决措施。为此,本文结合某地铁实际情况,寻找闸瓦偏磨的成因,并提出控制措施,通过对比试验,检验改造效果。

1 JDYZ-5紧凑型单元制动器的结构及安装

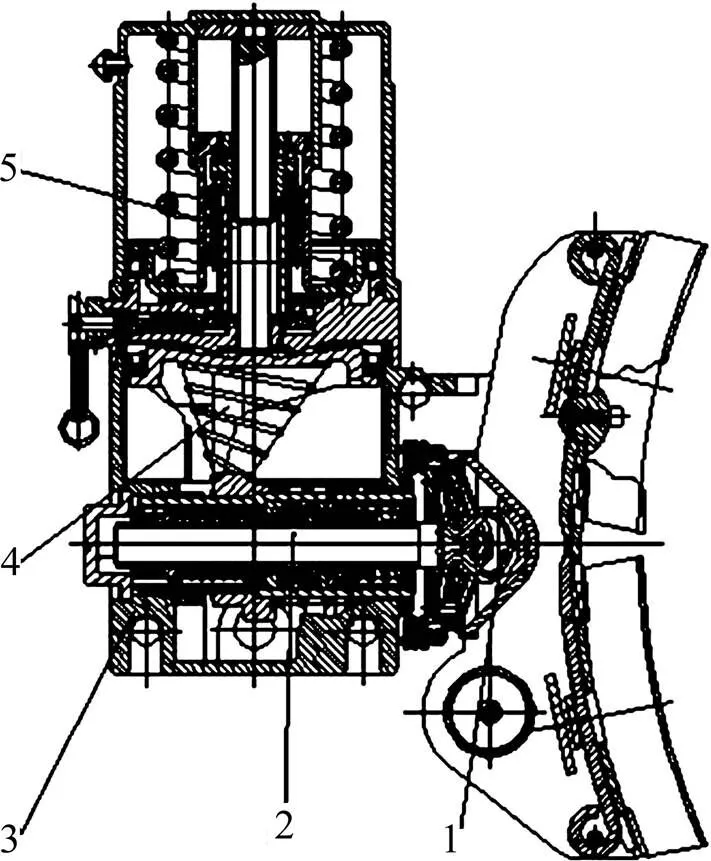

JDYZ-5紧凑型单元制动器是用于机车及车辆的基础单元制动装置,主要由闸瓦及闸瓦托、间隙调整器、箱体组件以及制动缸组件4部分组成,如图1所示。

1—闸瓦及闸瓦托;2—闸瓦间隙调整器;3—箱体组件;4—制动缸组件;5—弹簧蓄能停车制动缸组件。

2 JDYZ-5紧凑型单元制动器闸瓦偏磨主要成因分析

2.1 闸瓦几何尺寸及材料分析

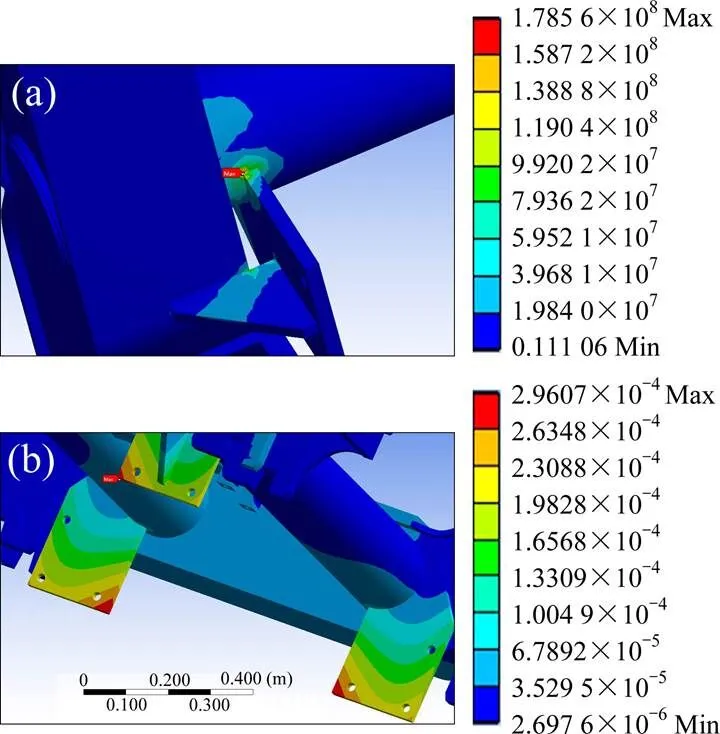

优良的闸瓦产品需同时满足强度、高能、耐磨和尺寸波动小的要求。闸瓦偏磨主要分为上下偏磨、左右偏磨和内外偏磨3种[9]。经检查DGY470型轨道车闸瓦偏磨均为左右偏磨,故考核不同批次相同型号的闸瓦宽度,可避免因制造而引起的尺寸偏差。现随机抽取库存中的不同批次相同型号的闸瓦与发生偏磨的闸瓦进行宽度测量,1~3为偏磨闸瓦,4和5为随机闸瓦,作为本次闸瓦几何制造指标考核。

表1 闸瓦宽度测量结果

从表1可以看出,5个闸瓦的总宽度误差仅在0.2 mm以内,尺寸基本一致,反映出闸瓦几何制造尺寸偏差较小,由于闸瓦包边的尺寸经测量为2~6 mm,因此,推断闸瓦偏磨并非闸瓦的制造尺寸问题造成。

闸瓦磨损是多种因素综合作用的结果,闸瓦摩擦材料的性能也对闸瓦磨损有很大影响。该闸瓦选用高磷闸瓦,标准TB/T1661中要求其含磷量为2%~2.5%,平均静摩擦因数为0.45。为排查闸瓦材料不合格因素的影响,对闸瓦材料参数进行检测,结果显示其闸瓦含磷量达到2.45%,平均静摩擦因数为0.45,达到标准要求,排除材料不合格因素造成的闸瓦偏磨现象。

2.2 单元制动器安装座强度分析

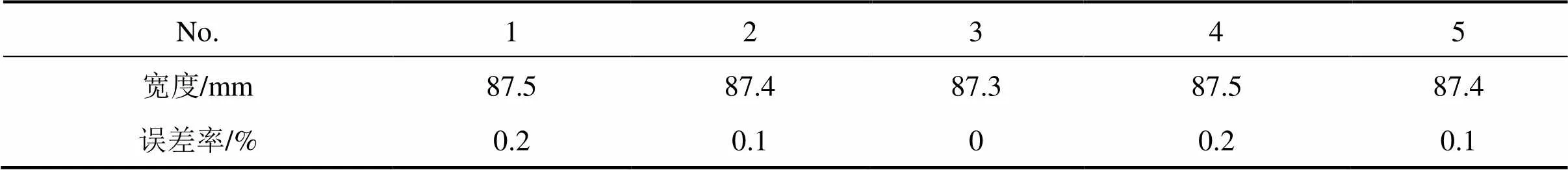

单元制动器垂直安装在安装座上,分析单元制动器安装座是否产生的变形从而引起闸瓦偏磨。为此,本文对单元制动器强度进行数值模拟计算,验证单元制动器的强度。转向架构架采用低合金高强度结构钢板,侧梁中间设置有隔板,以保证侧梁的抗弯抗扭能力。侧梁端部有垂向减振器安装座、横梁上设有中心销牵引装置安装座、单元制动器安装座等复杂结构,但当压力加载时候,横梁上复杂结构变化情况不明显,因此对计算模型进行简化,为保证计算相对准确,进行1:1数值仿真,挂质量点进行加载计算(单个75 kg)。对构架计算模型进行网格划分,网格以四面体单元为主,网格单元大小为10 mm,在单元制动器近壁面进行密网格划分,最小网格单元边长为0.8 mm;网格单元数为394 740;节点数为736 924,网格信息及单元质量如图2所示。

图2 网格划分

为满足车辆在35‰大坡道上的驻车要求,单元制动器最大制动倍率=4.5。单元制动器制动缸直径=178 mm,单元制动器制动缸活塞面积= 0.024 885 m2,单元制动器在紧急制动时最大制动压力=450 kPa,制动效率=0.9,对构架约束及单元制动器座板闸瓦压力加载,闸瓦压力=(·− 0.25)··−0.65(kN)=44 kN,压力加载方向如图3所示,为单元制动器制动时闸瓦对于轮对踏面的制动力,即安装座所承受的力。为车轴拉杆的约束力,包括轴箱拉杆节点,前后和左右相对的力的变化应力结果如图3所示,应力主要出现在单元制动器安装底座与构架主体的连接部位,应力范围在0.11~178.56 MPa之间,而本车的构架材料为Q345 (16Mn),TB1335评定标准中的许用应力为 183 MPa,实际测量的最大制动压力的反作用力作用下的最大应力178.56 MPa小于评定值183 MPa,因此实际应力在合理范围以内。

当应力加载后,安装底座的应变量主要发生在单元制动器座板下方位置,单元制动器座板在最大制动压力的反作用力作用下的最大应变位移为0.296 mm,远远小于闸瓦包边的最小宽度2 mm,不会对单元制动器的工作构成影响,排除单元制动器座板变形的可能性。

2.3 单元制动器尺寸及安装位置分析

单元制动器采用横向安装方式,通过3颗螺栓固定在安装座上,当单元制动器安装位置发生偏移,将会导致闸瓦位置发生偏移从而引起偏磨,而单元制动器安装位置发生变化可能是由于单元制动器安装座尺寸制造偏差、单元制动器安装座尺寸偏差、单元制动器与其安装座的贴合面磨损引起[10−11]。

(a) 应力结果;(b) 应变结果

首先对单元制动器安装座尺寸偏差分析,单元制动器安装座的设计尺寸为22 mm,若其实际尺寸过大或过小,则将导致单元制动器的位置发生变化,从而引起偏磨现象。为此对单元制动器1~6的安装底座尺寸进行测量,如表2所示,6个安装座的宽度与设计尺寸基本一致,误差仅在0.4 mm以内,不存在制造偏差,且远小于闸瓦包边最小宽度2 mm,因此闸瓦偏磨并非安装座的尺寸原因造成。

表2 安装座尺寸

其次,在制动过程中单元制动器受到频繁反作用力,长时间后可能导致单元制动器晃动与安装座发生摩擦,当应力和摩擦力过于集中,则会对应力集中的部位形成较大的磨损,使贴合面的薄弱部位快速严重磨损,导致单元制动器的位置出现横向外移。因此对单元制动器与其安装座的贴合面磨损情况进行观察,未发现严重磨损情况,故排除贴合面磨损导致偏磨的可能。

再次,对单元制动器安装座位置偏差进行分析。若单元制动器安装座位置存在超差现象,例如当安装座位置向内侧偏移,将使整个制动装置向内侧偏移,使整个闸瓦与轮对踏面接触位置发生变化,导致闸瓦出现偏磨现象。为验证是否存在超差现象,对4组同轴的2个单元制动器安装座位置进行测量,通过2个安装座之间的实际距离与设计值相比得出偏移量。左右2个单元制动器设计距离为1 728 mm,而实际测量结果见表3。

表3 单元制动器之间的实际距离

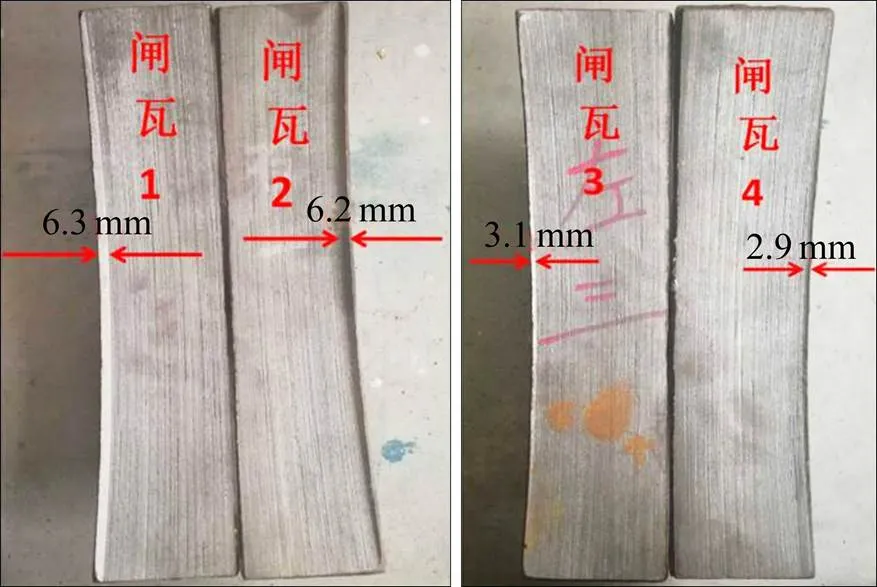

从表3可以看出,闸瓦1和闸瓦2对应的第1组单元制动器之间距离已经超过设计尺寸12.2 mm,闸瓦3和闸瓦4对应的第2组单元制动器之间距离已经超过设计尺寸6 mm,闸瓦5和闸瓦6对应的第3组单元制动器之间距离超过设计尺寸0.5 mm,闸瓦7和闸瓦8对应的第4组单元制动器之间距离与设计尺寸一致。为验证闸瓦包边与2个单元制动器安装位置的关联,对8个闸瓦包边宽度同步做了测量,将结果与上表中的偏差值进行对比,见表4。

表4 闸瓦包边宽度

从表4可以看出,第1组单元制动器安装位置超差距离与闸瓦1和闸瓦2包边总和数值基本一致,第2组、第3组、第4组安装位置超差距离与对应的2个闸瓦包边宽度数值完全一致,因此,推断单元制动器安装座位置超差是造成闸瓦偏磨的主要原因(见图4)。

图4 闸瓦偏磨图

3 方案制定与结果分析

由于单元制动器是通过3颗螺栓固定在安装制动缸座上的,可理解为3点接触,而运动和力的传递是通过约束和接触实现的[12]。为保证闸瓦与车轮接触面力的传递不发生改变,通过对每颗螺栓处增加相同数量、相同厚度的垫片,使得单元制动器的仅横向位置发生变化,闸瓦发生横向水平偏移,不改变闸瓦与车轮的受力接触方向,因此闸瓦的受力将不会发生改变。从而保证增加垫片后单元制动器及闸瓦的稳定性。故对闸瓦包边宽度在2~3 mm之间的,在单元制动器和制动缸座之间共加3个调整垫(每个固定螺栓处增加1个),每个垫片厚度3 mm,进行调整并更换长螺栓进行固定。闸瓦包边宽度在5~6 mm之间的,在单元制动器和制动缸座之间共加6个调整垫(每个固定螺栓处增加2个)每个垫片厚度3 mm,进行调整并更换螺栓,如图5所示。

内燃机车上线运行,并在3个月、6个月后均进行检测,结果显示闸瓦均无偏磨包边现象、单元制动器无位置偏移现象、固定螺栓无松动,因此验证了此前发生的闸瓦皮偏磨包边是由单元制动器安装座位置存在超差引起,而通过在单元制动器和制动缸座之间加调整垫片的方式进行调整,可以有效的改善闸瓦偏磨的现象(见图6)。

图5 调整垫片安装图

图6 闸瓦整改前后

4 结论

1) 对闸瓦宽度几何尺寸进行详细的阐述和测量比较,结果符合设计尺寸,因此,闸瓦几何尺寸不是引起闸瓦偏磨包边的因素。

2) 对单元制动器安装座强度采用数值模拟方法,验证单元制动器的强度,结果显示单元制动器座板在最大制动压力的反作用力作用下的最大应变位移为0.296 mm,远远小于闸瓦包边的最小宽度2 mm。

3) 基于安装座尺寸无偏差,单元制动器晃动与安装座无严重磨损,针对单元制动器安装座位置超差数值与闸瓦偏磨数值基本一致的情况,研究安装底座位置超差与闸瓦偏磨的关系,通过在单元制动器和制动缸座之间加调整垫片进行调整,有效地改善了闸瓦偏磨现象,从而验证了安装底座位置超差是引起闸瓦偏磨的直接原因。

[1] 王业鹏. DF7G型机车闸瓦偏磨问题浅析[J]. 科技咨讯, 2014(5):18. WANG Yepeng. Analysis on deviation wear of brake shoe of DF7G Locomotives[J]. Science & Technology Information, 2014(5): 18.

[2] 刘小利. 东风4型机车闸瓦偏磨的原因及改善措施[J].铁道机车车辆, 2006, 26(5): 15. LIU Xiaoli. Fault reason analysis and improvement on DF4 locomotive brake shoe wearing[J]. Railway Locomotive & Car, 2006, 26(5): 15.

[3] 冯中立. C64K型货车基础制动装置传动规律研究[D].北京: 北京交通大学, 2016.FENG Zhongli. Study on driving law of foundation brake device of C64K freight car[D]. Beijing: Beijing Jiaotong University, 2016.

[4] 卢碧红, 朱建宁, 曲宝章, 等. 铁路货车闸瓦上下偏磨机理研究[J]. 大连交通大学学报, 2018, 39(1): 56−60. LU Bihong, ZHU Jianning, QU Baozhang, et al. Research on eccentric wear improvement and simulation experiment of brake shoe in railway wagon[J]. Journal of Dalian Jiaotong University, 2018, 39(1): 56−60.

[5] LU Bihong, CHEN Xiaoyuan, QU Baozhang, et a1. Research on wheel—shoe wear for high friction composite brake shoes based foundation brake rigging in railway wagon[J]. Key Engineering Materials, 2015, 667: 530−535.

[6] 孙可心, 卢碧红, 朱建宁, 等. 铁路货车闸瓦上下偏磨机理研究[J]. 大连交通大学学报, 2018(1): 11.SUN Kexin, LU Bihong, ZHU Jianning, et al. Mechanism study of eccentric wear of brake shoe upper and lower end in railway wagon[J]. Journal of Dalian Jiaotong University, 2018(1): 11.

[7] 罗迎, 杨兆建. 磨损面积扩散率对闸瓦磨损寿命的影响[J]. 机械设计与制造, 2018(11): 10−13. LUO Ying, YANG Zhaojian. Effect of wear area diffusion rate on braking-shoe wear[J].Life Machinery Design & Manufacture, 2018(11): 10−13.

[8] Straffelini G, Pellizzari M, Molinari A. Influence of load and temperature on the dry sliding behaviour of Al-based metal-matrix-composites against friction material[J]. Wear: An International Journal on the Science and Technology of Friction, Lubrication and Wear, 2004, 7/8(7/8): 754−763.

[9] 王刚强. GK1C型机车闸瓦偏磨的原因分析及处理[J]. 铁道机车与动车, 2015(2): 45−46. WANG Gangqiang. Cause analysis and treatment of bias wear of GK1C locomotive brake shoe[J]. Railway Locomotive and Motor Car, 2015(2): 45−46.

[10] 刘启宇. SS4机车单元制动器闸瓦偏磨问题及解决办法[J]. 科技创业家, 2012(21): 51−52. LIU Qiyu. Solutions to deviation wear of brake shoe of SS4 locomotive unit Brake[J]. Technological Pioneers, 2012(21): 51−52.

[11] 张腾. 东风4DD型内燃机车闸瓦偏磨问题浅析[J]. 散文百家(下), 2015(1): 169. ZHANG Teng. Preliminary analysis on partial wear of brake shoe of Dongfeng 4DD diesel locomotive[J]. Sanwen Baijia (II), 2015(1): 169.

[12] LU Bihong, ZHANG Yu, QU Baozhang, et al. Research on recurdyn based simulation method for the brake shoe eccentric wear in railway freight cars[J]. Key Engineering Materials, 2012, 522: 467−471.

Analysis and improvement measures of JDYZ-5 compact unit brake shoe

XIE Jianping1, CHEN Zhiya1, YANG Kun2, WANGjue2

(1. School of Traffic & Transportation Engineering, Central South University, Changsha 410075, China; 2. Changsha Metro Operation Co., Ltd, Changsha 410000, China)

Based on the structural characteristics of brake shoe of unit brake, combined with quality evaluation of brake shoe, strength modeling of brake pedestal and installation position measurement, the causes of eccentric wear of JDYZ-5 compact unit brake shoe were analyzed, and the improvement effect of eccentric wear of brake shoe was tested by formulating improvement measures. It is found that the overshoot in the installation seat of unit brake is the main cause of brake shoe eccentric wear. By adjusting the overshoot between unit brake and brake cylinder seat, the phenomenon of brake shoe eccentric wear can be effectively improved and the service life of brake shoe can be increased.

unit brake; partial wear of brake shoe; improvement measures

U270

A

1672 − 7029(2019)09− 2312 − 05

10.19713/j.cnki.43−1423/u.2019.09.024

2019−04−12

湖南省科技计划项目(2011RS4062)

谢建平(1980−),男,湖南邵阳人,博士研究生,从事地铁车辆研究;E−mail:531285741@qq.com

(编辑 阳丽霞)