隔膜泵测控系统的改进与应用

2019-03-22张世宣于代林徐绍良

张世宣,于代林,徐绍良

(鞍钢集团矿业有限公司能源动力分公司,辽宁鞍山114046)

某选矿厂于1994年引进了2台美国WILSONSNYDER公司的隔膜泵,2台设备从1996年正式使用至今,已连续运行20多年。隔膜泵是矿浆输送生产流程中的核心设备,其检测控制部分存在着电控模式落后,测控元器件老化的现象,仅能将电气信号送入老式PLC,实现简单的联锁控制,没有实时监控画面、工艺参数监测、历史数据储存等功能,也不具备数据通讯功能;没有专用的独立隔膜测控装置,只能简单地靠电磁阀控制隔膜行程位置,不具备精确检测隔膜位置能力;缺乏管道矿浆输送工艺关键参数采集,无法对矿浆管道输送的流量、压力实现闭环调节控制;系统的冲洗泵、润滑泵、推进液泵等辅助设备,采取分散就地手动操作,没有与控制系统融入。岗位人员操作繁琐,控制不及时,不利于快速的维护检修,具有一定的安全生产隐患。

针对以上问题,通过对隔膜泵的生产工艺、测控方式的研究分析,对现有测控系统进行升级改造。通过增设关键测控点和专用装置,设计隔膜泵通用典型测控模块,找出隔膜泵最优化控制策略,并对现场感知终端进行适当的智能化升级,达到提高控制效果、优化生产工艺指标、提高经济效益的目的。

1 隔膜泵测控系统总体设计

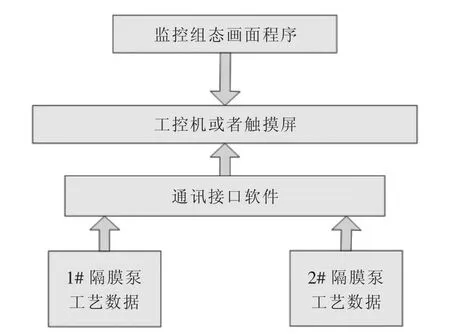

1.1 对原隔膜泵PLC系统进行升级

根据对现有网络硬件及通讯线路的研究分析,以及考虑到降低施工成本,减轻施工对正常生产的影响,在充分利用隔膜泵PLC系统现有电控设备、控制器及线路的基础之上,进行改造升级。其具体改造如下:将原有的SLC 500 CPU升级为新型号的AB新型L35E CPU。由于两组型号的PLC属于同一系列,所以只需简单改动程序的硬件组态,即可延用部分原有程序。另外,AB新型的CPU集成以太网接口,可以更方便地将1#隔膜泵和2#隔膜泵接入通讯网络,利用以太网通讯电缆采用10 M/100 M的工业以太网技术进行联接。将1#、2#隔膜泵PLC CPU通讯接口连接,通过上位机或者触摸屏的以太网通讯接口,将计算机与PLC CPU进行物理连接,利用通讯接口软件建立软件通讯,组态软件读取CPU中具体数据,实现对1#、2#隔膜泵的运行艺参数检测、控制、操作和显示。改造后的隔膜泵PLC系统软件构成原理,如图1所示。

图1 改造后的隔膜泵PLC系统软件构成原理

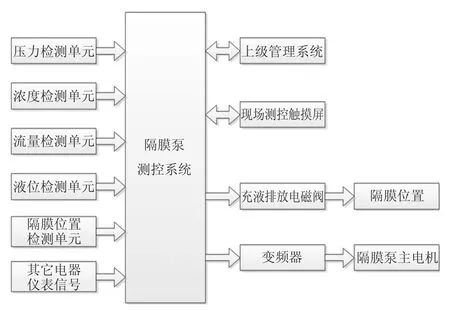

1.2 隔膜泵测控系统功能设计

对AB新型L35E CPU进行控制程序升级及整体硬件组态和软件设计,通过对输送管道矿浆的压力、流量、浓度、温度以及搅拌槽液位、隔膜泵变频器输出频率、辅助设备(冲洗泵、润滑泵、推进液泵)等参数检测,与新开发的“专用隔膜泵隔膜测控单元”重新组成“隔膜泵测控系统”。隔膜泵测控系统与隔膜泵本体的仪表、传感器、电器元器件等连接,对其参数信息进行采集,按工艺逻辑要求实施控制;系统与隔膜泵驱动电机的高压变频器进行DP总线通讯连接,按系统工艺控制过程要求,在确保管道内矿浆浓度、流量、压力在设计范围内,进行准确的变频器频率输出,保证管道矿浆正常输出;专用隔膜泵隔膜测控单元,能够独立进行隔膜泵隔膜位置检测和控制,并与隔膜泵测控系统通过以太网进行通讯,实时传输隔膜位置信息。隔膜泵测控系统构成,如图2所示。

该系统主要功能如下:急停;现场操作权限选择;启动/停止冲洗泵;启动/停止润滑泵;启动/停止推进液泵;启动/停止主泵电机;冲洗泵运行/故障指示;润滑泵运行/故障指示;推进液泵运行/故障指示;主泵电机速度控制/故障指示;工作压力高故障指示;空气压力低故障指示;各隔膜室的初始自动补油选择;各隔膜室补排油指示;各隔膜室补排油故障指示;主电机电流/频率显示;隔膜泵隔膜位置测控;矿浆管道压力显示及控制;矿浆管道流量显示及控制;矿浆管道浓度显示及控制;矿浆管道温度显示;矿浆搅拌桶液位显示及控制;搅拌槽补加水泵变频器频率显示及控制等。

图2 隔膜泵测控系统构成

2 改进方法

2.1 隔膜泵总体结构构成

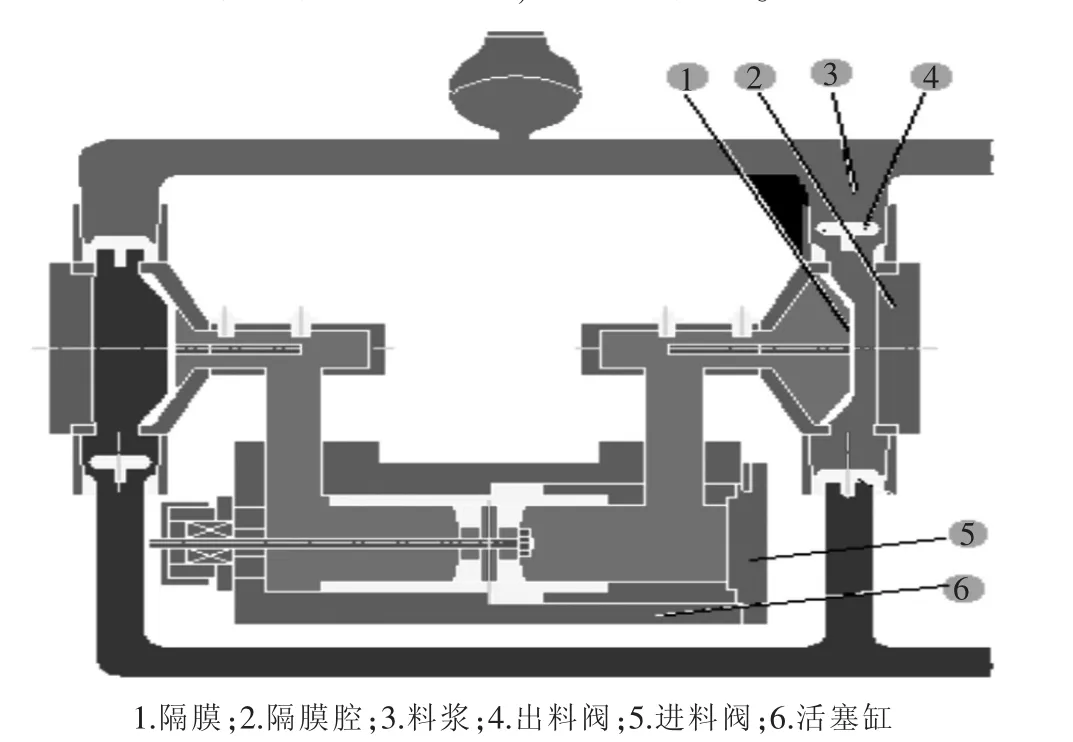

隔膜泵总体结构构成,如图3所示。

图3 隔膜泵内部结构

1)传动系统。其主要包含动力端、液力端、液压辅助系统、电气控制系统。

2)动力端。主动轴偏心轮与被动轴轴承支撑定位。人字齿轮及连杆、连杆与十字头通过销轴连接,十字头与介杆、介杆与活塞杆通过螺纹连接,螺母锁固。

3)液力端。通过缸双作用往复式隔膜泵的液力端中有2个活塞缸,每个活塞缸由缸体、缸套、活塞与活塞杆等组成。活塞杆与动力端中通过介杆连接,并通过介杆与十字头连动。缸体两端上方的进、出油口与隔膜室连接,隔膜室的进、出料口分别与进、出料阀箱连接。进料管将各进料阀连接在一起,出料管将各出料阀连接在一起。在出料管上方装有出料压力补偿器,料浆经过补偿器压力平衡后排出。

4)隔膜室。隔膜室由隔膜腔体、隔膜室盖、橡胶隔膜、隔膜行程检测装置等组成。隔膜腔中有料浆流动通道和推进液流动通道。料浆流动通道有2个开孔,底部进料口连接进料阀箱,顶部出料口连接出料阀箱。在隔膜腔中装有1个橡胶隔膜把推进液油与矿浆分隔开,避免了推进液油与料浆的混合,保证了活塞缸内的运动部件在清洁的油液中工作,从而提高了使用寿命。

5)活塞缸。活塞缸由活塞杆、活塞缸套、活塞杆密封以及活塞缸盖、活塞锁紧等结构组成。

6)液压辅助系统。其主要包含润滑系统、冲洗系统、控制仪表、推进液系统、超压保护系统。

7)控制系统。其控制项目主要为橡胶隔膜位置控制、最高工作压力控制、补油系统压力控制,油泵电机、冲洗液泵电机、润滑油泵电机、主电机等。以上控制项目由PLC来实现,并完成各控制系统间联锁功能。

2.2 隔膜泵驱动装置改进

1994年引进美国WILSON-SNYDER公司的隔膜泵,配套了SIEMENS 6SC87系列1 000 HP变频器和1 000 HP电动机作为隔膜泵动力驱动。由于其变频器采用恒V/F控制,变频系统动态响应较慢,无法快速抑制负载的波动导致的变频器电流的波动,电流调节器经常超调。另外,电动机特性较硬(994 r/min),经常出现直流母线高电压,变频器保护跳闸现象。为了解决以上问题,变频器控制更换为6SE7041系列,同时增设DP通讯,将变恒V/F控制方式改为矢量控制方式,满足了隔膜泵驱动装置地有效控制。

2.3 矿浆输出管道矿浆浓度控制

精矿输送首先是通过精矿浓密机进行浓缩后,再输送到搅拌槽内,搅拌槽内矿浆通过喂料泵输送到储矿槽后,自流给到主泵站隔膜泵系统,再由隔膜泵把矿浆通过管道输送到22 km的过滤车间进行下一道工序处理。矿浆输送管道安装了进口同位素浓度检测仪表,能够准确测量管道内矿浆浓度,把浓度信号引入PLC系统,通过补加水系统(两级串联变频泵)对搅拌桶内的矿浆进行浓度控制。

2.4 隔膜泵矿浆输送管道流量、压力控制

采用电磁流量计测量管道输送矿浆流量(首尾两端),通过设定流量参数,利用变频器,由可编程程序控制器计算出给定频率,实现对流量的闭环控制。由于规定管道输送压力不能超限(稳定在一定范围内),通过压力变送器检测信号、变频器频率信号及控制器实现压力控制。由于压力控制与流量控制存在关联,在实施过程中可采用串级调节方式,以压力为主调、流量为辅调。通过管道矿浆流量检测(首尾两端),可判断管道是否泄漏;通过浓度、流量检测值可计算出输出的干矿量。

2.5 隔膜位置检测与逻辑控制

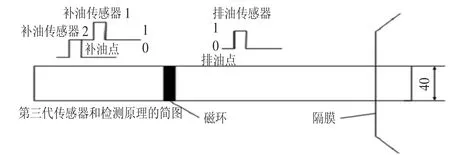

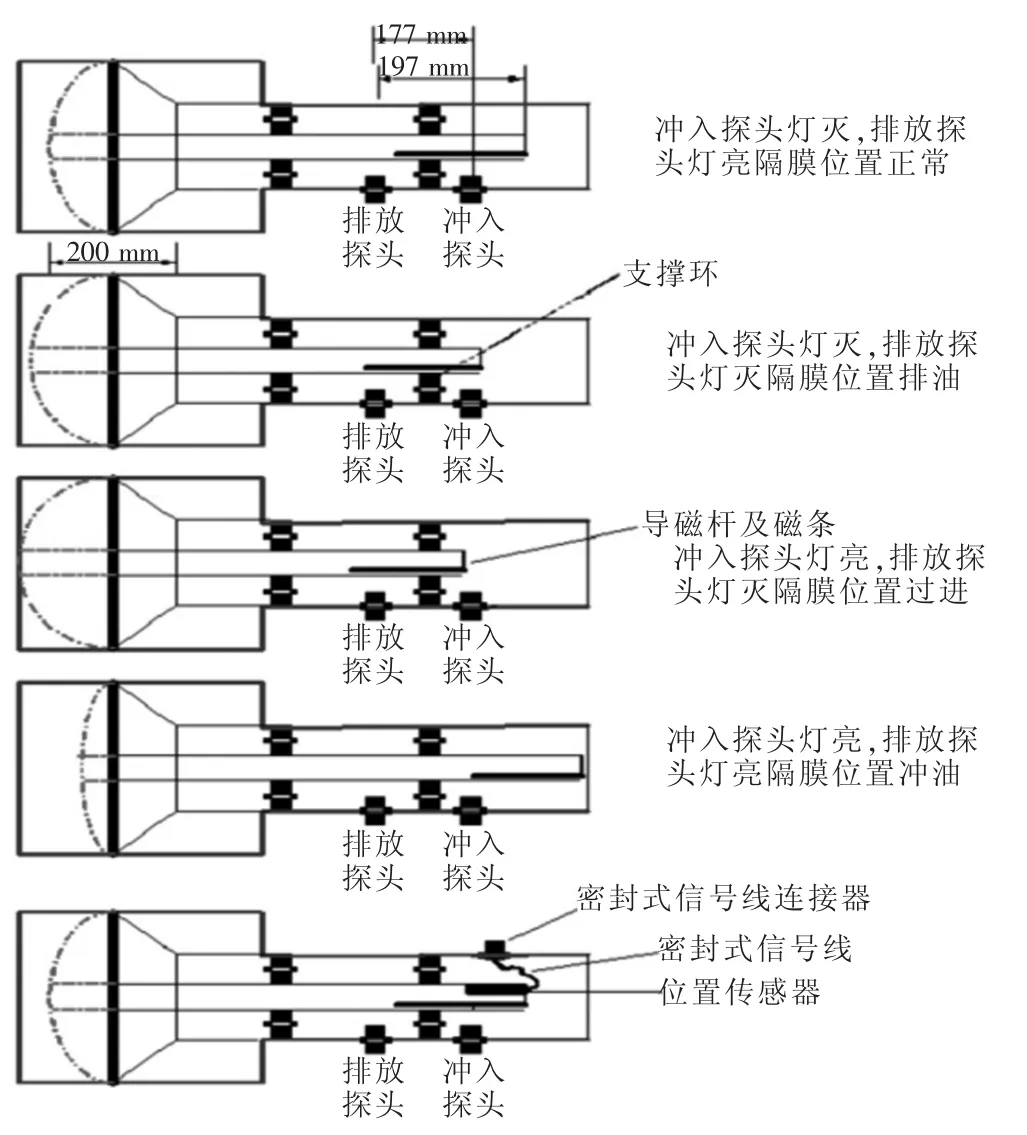

隔膜泵隔膜位置检测原理,如图4所示。

图4 隔膜泵隔膜位置检测原理

设定:排油传感器检测到的信号为1,没有检测的信号为0;补油传感器检测到信号为1,没有检测的信号为0。

1)隔膜正常位置:排油传感器信号为0,补油传感器信号为1。此时隔膜的位置表示液压系统没有进行冲油(隔膜补油)和回油(隔膜排油)进程,就是初始位置,表明隔膜没有工作。

2)隔膜位置向左移动:排油传感器信号为1,补油传感器信号为1。此时,隔膜已经工作,液压系统开始冲油(隔膜补油),液压油推动隔膜向左移动,隔膜带动导磁杆整体向左移动,直到排油传感器信号由0变为1(磁条达到排油传感器位置),此时补油传感器没有脱离磁条,其检测信号仍为1。

3)隔膜位置向左移动过进:排油传感器信号为1,补油传感器信号为0。当补油和排油传感器信号都为1时,隔膜继续向左移动,使排油传感器信号不变,仍为1,补油传感器信号则由1变为为0。此时,称为隔膜位置左移过进,隔膜腔内液压油必须排到液压系统的液压箱内。

4)隔膜位置向右移动到限:排油传感器信号为0,补油传感器信号为0。当隔膜腔的液压油排到一定程度时,隔膜腔油压小于隔膜左侧矿浆压力,则隔膜向右侧移动,隔膜带动导磁杆向右运行,当排油传感器信号由1变为0、补油传感器信号由1变为0,则隔膜右移到限,需要补油进程。

2.6 增设隔膜运行位置的间接判断方法

增设隔膜油腔和矿浆腔的压力检测变送器(矿浆端为法兰式),压力范围在0~3 MPa;增设隔膜油腔补、排油(1个管路)流量检测装置。由于主泵矿浆系统在进入隔膜腔前设有稳压装置,矿浆排出也设有稳压装置,所以矿浆系统压力基本保持稳定(矿浆稳压装置前端是搅拌桶自流和喂料泵补充,压力保持在0.7 MPa),液压系统的每个隔膜装置内油压保持稳定在一定的范围内(2~3 MPa)。由于隔膜的工作过程依靠其腔内液压油增补和减少实现,所以通过液压系统就能控制隔膜运行在有效行程内。通过对隔膜初始位置以及向左、向右的197 mm移动轨迹和极限检测(隔膜位置检测与控制逻辑),能够确定每个位置的油压及补、排油油量。经过反复试验,积累了大量隔膜移动位置的油压、油量数据,从而实现了利用油压、油流参数间接判断隔膜运行位置。

通过增设了1种隔膜检测、控制的方法,并把这种方法与原检测、控制方法一起综合应用,减少了因检测元器件失效造成隔膜损坏等故障的发生次数。

2.7 增设连续信号输出的位置传感器

在导磁杆内,嵌入1种高精度位移传感器。传感器通过密封的耐压、耐腐、耐高温专用插接连接器和导线,连接到原补油探头附近的专用密封插接连接器上,再通过线缆连到隔膜泵PLC系统。通过位置传感器的4~20 mA信号所对应200 mm隔膜移动轨迹的各个位置,4 mA对应隔膜右限位置,12 mA对应隔膜初始位置,20 mA对应隔膜左限位置。隔膜位置示意及隔膜位移检测原理,如图5~图6所示。

图5 隔膜位置示意图

通过位置传感器信号实现隔膜控制。在隔膜导磁杆内安装磁致伸缩位移传感器,连杆通过磁致伸缩位移传感器测量杆的左右相应移动,检测出隔膜的位移变化。通过连续的测量信号,完成补油和排油控制,从而控制隔膜左、右移动。通过位置传感器信号实现隔膜控制的优点。

图6 隔膜位移检测原理

这种隔膜位置检测的优点,是机械可动部件少,使用寿命长,测量的可靠性和稳定性都比较好。采用位置传感器能实现实时测量隔膜位置,传感器转变成4~20 mA标准连续信号,通过控制系统完成隔膜运行的优化控制。

3 结束语

通过对隔膜泵测控系统的改进和隔膜位置监控的试验,使隔膜泵系统运行得到显著优化。在同等作业条件下,相比原主泵测控系统,控制功能更有效。在隔膜位置监控方面,提出了先进的独特检测方法,并利用组合式测量方式进行优化控制,提高了隔膜寿命,保障输矿效率。