易门铜业公司100 kt/a粗铜技改工程设计与实践

2019-03-22熊家强

刘 旸,熊家强

(中国瑞林工程技术股份有限公司,江西南昌 330038)

易门铜业公司于2014年4月建设了冶炼中试基地技改项目,淘汰密闭鼓风炉熔炼工艺,新建底吹炉熔炼+电炉沉降分离+转炉吹炼的火法熔炼工艺,粗铜产能50 kt/a[1-2]。为了充分挖掘原有设备的生产潜力,提高经济效益,进一步扩大生产规模,该公司决定对原有生产系统进行技术改造升级,使生产规模扩产至粗铜100 kt/a,并于2017年4月正式投料试车。该项目粗铜系统的技术升级改造,主要是针对底吹炉、转炉2个方面进行改造。经过1年多的生产实践,该项目粗铜系统的实际运行数据均达到或优于设计值。

1 底吹炉设备及工艺改造

1.1 原有底吹熔炼系统存在问题

熔炼工段原有1台Φ4.2 m×13.5 m的底吹炉和1台47 m2沉降电炉。底吹炉排出混合熔体到沉降电炉,沉降电炉排出含铜1.0%的熔炼渣和含铜50%~55%的冰铜。此工艺主要存在以下问题:1)底吹炉原生产规模为50 kt/a粗铜,产能较小,未能完全发挥底吹炉冶炼强度高的优势;2)电炉在生产过程中由于炉压波动较大,放铜口及电极等处难以完全密封,溢散的SO2烟气难以得到有效收集,会对周围环境造成污染;3)电炉渣含铜量较高,为1%,冰铜和渣的沉降分离效果不理想,但是随着渣选技术的发展,渣中铜仍可进一步处理回收。

1.2 底吹炉改造及优化

为了解决原有熔炼系统存在的问题,熔炼系统改造主要涉及电炉拆除和炉体加长2项工作。经过本次改造后,铜精矿等原料在底吹炉的熔池中迅速完成加热、脱水、熔化、氧化、造铜锍和造渣等过程,铜锍经溜槽流入铜锍包后加入转炉内,继续吹炼成粗铜,渣溢流间断放出,经溜槽流入渣包内,运至渣缓冷场破碎后送渣选[3-5]。

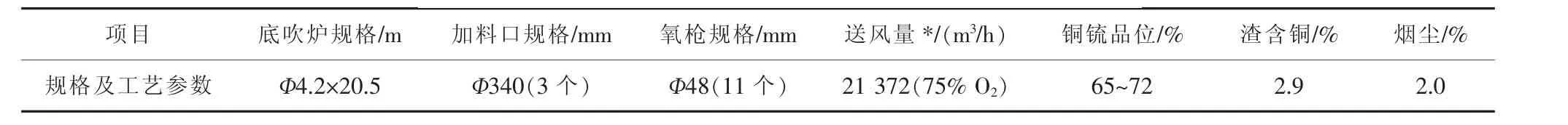

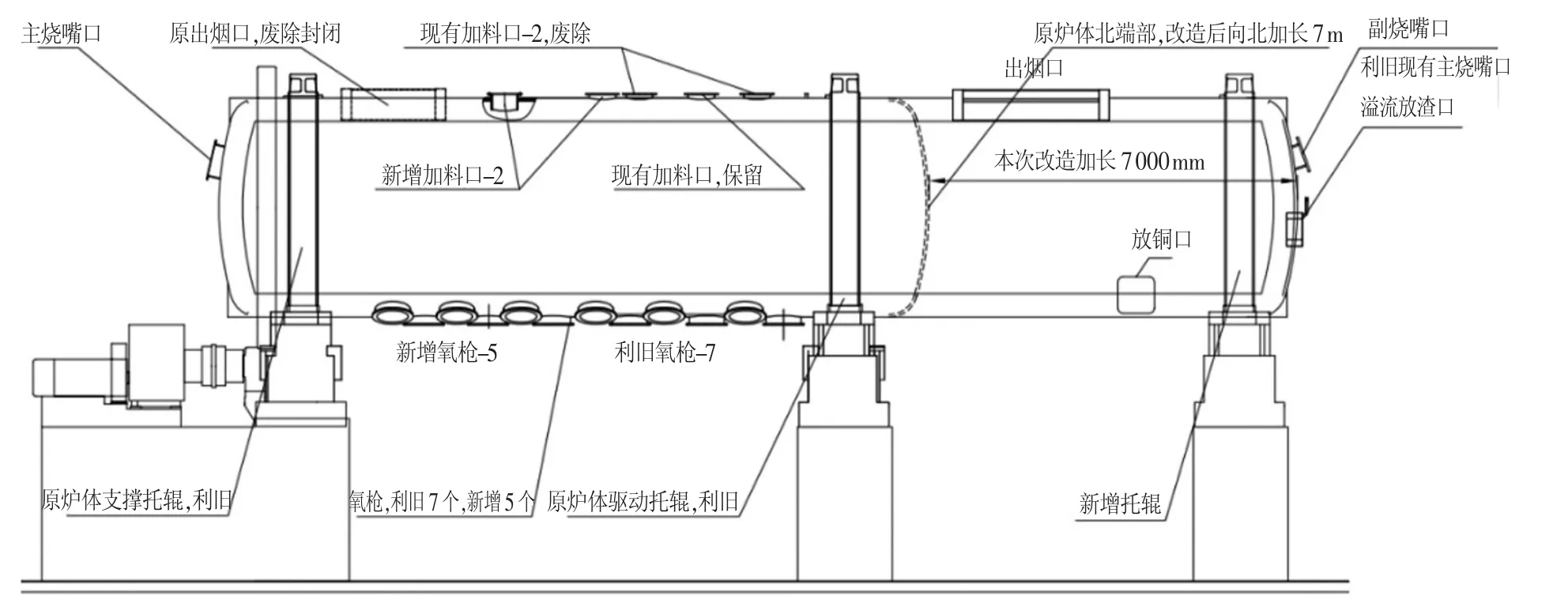

根据渣沉降距离要求以及现场配置情况,底吹炉筒体加长了7.5 m,规格为Φ4.2 m×21 m,筒体壁厚仍为60 mm,炉内液面高度1 200 mm。其中,铜锍层~850 mm,渣层~350 mm,熔体总量~250 t。改造后的底吹炉主要规格及工艺参数,如表1所示,改造后的底吹炉示意如图1所示。

表1 改造后的底吹炉主要规格及工艺参数

图1 改造后的底吹炉示意

由图1可知,底吹熔炼系统改造如下:

1)拆除了原有沉降电炉,将底吹炉内铜锍和渣分离改为炉内分离。

2)底吹炉的主电机、交流电机、减速箱、制动器、联轴器均进行了更换。烟气出口规格由1.65 m×1.4 m改为2.6 m×1.6 m。原有3个加料口向南移动,使其位于氧枪区中段顶部。炉体一侧为放铜口,产出的铜锍使用泥炮机(利旧)打眼间断放出,经溜槽(利旧)排放到6 m3铜锍包内,再由冶金桥式起重机吊起加入转炉进行吹炼。炉体两端各设置1个溢流放渣口,1用1备。

3)为保证开炉时的热量供应,底吹炉两端设1个主烧嘴和1个副烧嘴。保留原有7只氧枪,并在其南侧新增3只氧枪,北侧新增2只氧枪。

4)筒体在原有位置上向北加长7.5 m,支撑托辊共3个,现有2个托辊保持不变,基础进行相应的加固。为了支撑加长的筒体重量,北端增加1个托辊。驱动装置更换,新驱动装置仍放于现在的位置,齿圈利旧。

改造后的底吹炉成为行业内首例三托辊支撑底吹炉,有效缩短了底吹炉改造施工工期(仅需41 d)[6]。设备投运后,能满足富氧底吹熔池熔炼炉内分离工艺技术及机械性能要求。同时,底吹炉加长后,铜锍和渣有足够的沉降分离时间及空间,有利于降低渣含铜,提高直收率,实现底吹熔炼炉铜锍和渣的炉内分离。随着1年的生产调试,现在渣含铜已降至2.9%。此外,本次改造由于熔炼渣送渣选,物流与原有系统差异较大。通过增设转运平板小车将渣包运至渣缓冷场,在原有老厂房不做改动的前提下保证了物流的顺畅。

2 转炉设备及工艺改造

转炉工段原有2台40 t小转炉。随着本次改造产能的增加,原有小转炉吹炼能力已无法满足生产的要求,故转炉系统需与熔炼配套,增加2台转炉以满足扩产后的吹炼能力[7]。

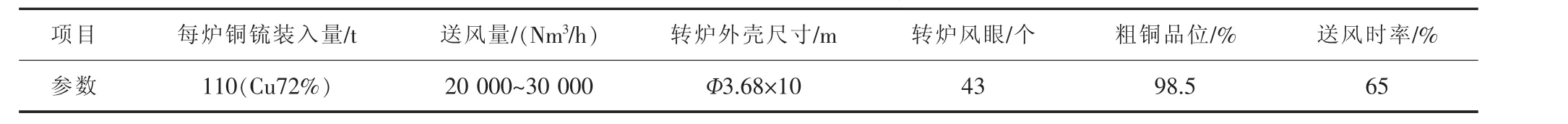

转炉系统改造取消原有的2台40 t小转炉,新增2台80 t转炉及配套的水冷烟罩、环集烟罩、熔剂仓、电振给料机及熔剂加料溜槽。另外,为避免粗铜浇铸时逸散烟气,新增2台平板小车式粗铜铸锭机,放置于现有主厂房内。改造后的系统主要采用双炉期交换作业模式,处理铜锍品位为65%~72%,每天铜锍处理量为450 t(Cu 72%),每炉铜锍装入量为110 t,每天共吹炼4.11炉。改造后的转炉主要工艺参数如表2所示。

表2 改造后的转炉主要工艺参数

3 粗铜冶炼系统的改造效果

经过1年多的生产实践,粗铜冶炼系统改造效果已显著成效,其主要表现在以下方面:

1)节能减排效果显著。该公司原有生产规模粗铜 50 kt/a,能耗指标 280 kg/t,SO2排放总量 180 t/a,折吨粗铜SO2排放量3.6 kg。本项目改造后,生产规模粗铜100 kt/a,能耗指标 169 kg/t,SO2排放总量290 t/a,折吨粗铜SO2排放量2.86 kg。扩产改造后,吨粗铜节能近40%,减排SO2量20.6%。

2)充分发挥规模效应,经济效益显著。本次改造充分挖掘原有设施潜力,投入项目建设投资约1.99亿元即可将生产规模粗铜由50 kt/a提升至100 kt/a。改造后的年净利润达8 069.15万元,较原年净利润1 475万元(以上年值为基准),增长337%,经济效益显著。

3)缓解车间低空污染问题。该公司原有的电炉放铜口、放渣口及电极与炉体连接处等处SO2溢散严重,且转炉未设置环集烟罩,加料和出料时低空污染严重。本次改造取消了电炉,避免了电炉产生的SO2溢散。同时,增设了转炉环集烟罩,出料时产生的逸散烟气可收集起来,送至制酸系统处理。

4 结论

本项目通过对底吹炉进行加长改造,拆除电炉,新增转炉,实现了生产规模粗铜由50 kt/a扩能至100 kt/a。其中,底吹熔炼炉铜锍和渣炉内分离技术,三托辊支撑底吹炉和熔炼炉渣的运输是此次改造的技术重点和难点,并且三托辊支撑底吹炉更是成为行业内首例。

本次改造项目投产1个多月达产,不到2个月大部分技术指标已稳定优良。目前,项目已投产1年多,底吹炉及转炉等设备运行良好,各项指标达到或优于设计值。与原有粗铜冶炼系统相比,改造后的吨粗铜节能近40%,减排SO2量20.6%,年净利润增长337%,同时缓解车间低空污染问题。