自主失重给料控制算法的设计与应用

2019-03-22祝震

祝 震

(江西铜业集团公司 贵溪冶炼厂,江西贵溪 335424)

江西铜业集团公司贵溪冶炼厂(以下简称“贵冶”)一、二系统闪速炉失重给料装置由于引进时间不同,两套失重称的控制器(WB-930)型号不同,不能互为备用。特别是一系统的控制器使用已长达13年,该备件已经不再量产,只能定制,因此带来了备件费用高,采购周期长等问题。另外,由于失重给料WB-930控制器的内部控制方案、控制算法等都固化在其内部存储器中,大部分的控制参数无法调整或者不能在线调整。当给料量异常时,查找和处理问题十分不便,甚至根本无从下手;当系统故障时,维护人员很难获取具体的故障信息,不仅会拖延分析及处理故障的时间,影响闪速炉作业率,还会增加维护人员的压力。为此,在不影响原有控制的基础上,本文研究设计出一种自主DCS失重给料控制算法。

1 控制算法的设计

失重给料系统整个控制主要分为两大部分:一部分系统通过周期性的控制加料阀对失重仓进行加料,保证失重仓内精矿稳定在1个固定范围内;另一部分通过持续控制下部给料螺旋转速,控制单位时间内排出精矿的流量,达到稳定给料的目的[1]。为此,自主算法主要围绕这两大块展开设计。

1.1 加料控制程序的设计

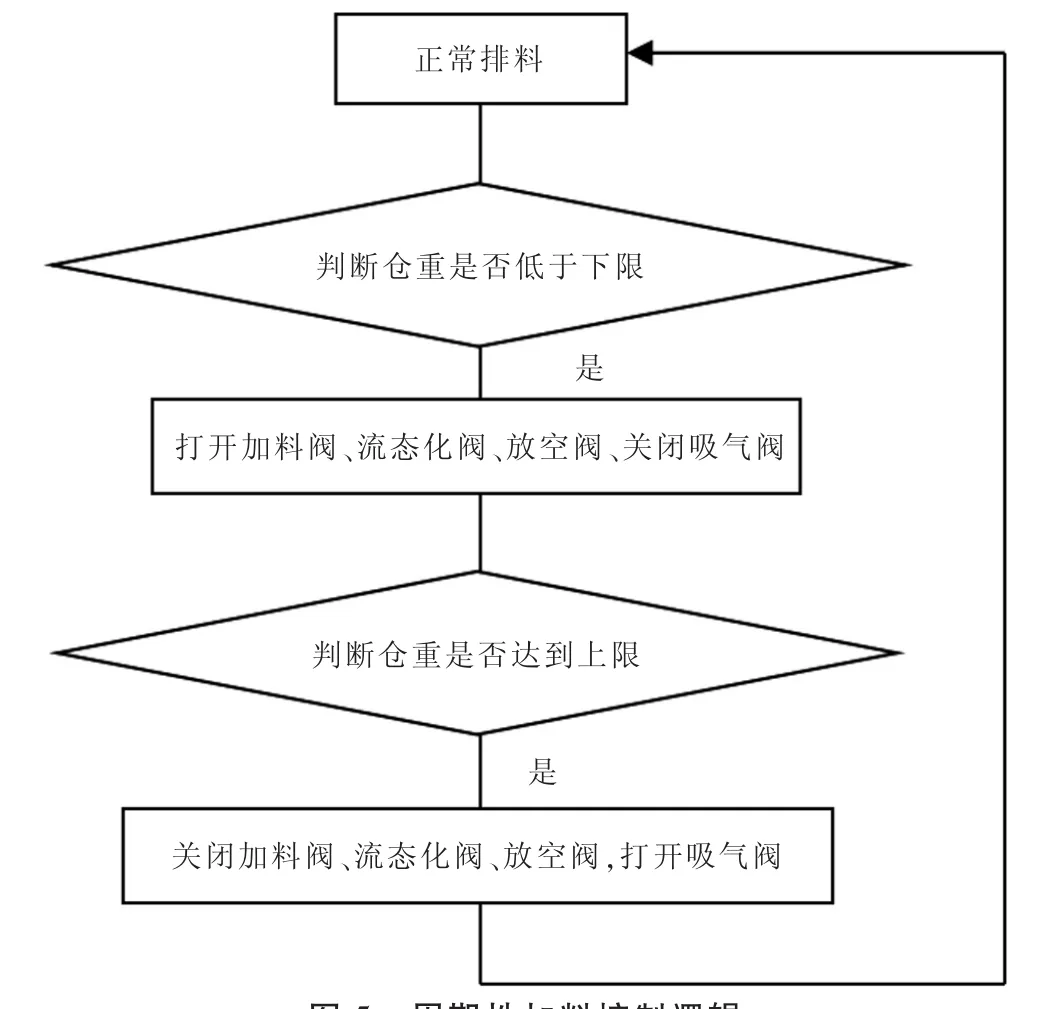

当排料至料仓料位到达下限值时,加料阀、仓流态化阀打开,放空阀打开,吸气阀关闭;当料仓料位到达上限值时,加料阀、仓流态化阀关闭,放空阀关闭,吸气阀打开,如此周期反复进行。这种设计模式符合顺控程序的设计,因此加料控制程序采用DCS系统中的顺序控制模式进行开发组态。

1.2 给料螺旋的控制设计

在一个完整的失重给料周期内,根据所处的阶段不同,给料螺旋可分为正常的排料阶段及加料阶段。排料阶段时,根据单位时间内料仓称重量的减少量,连续计算出投料量的多少,并根据投料量大小与投料量设定值的比较结果,来调整给料螺旋的转速,从而使投料量与其设定值相符。这一部分采用DCS系统中常用的比例积分微分控制(PID)控制即可实现。加料阶段时,计量仓加料阀打开,计量仓处于一边加料一边排料的状态,因此计量仓在加料期间无法根据仓重减少的大小测量给料量。此时WB-930控制器保持加料末的输出,锁定给料螺旋的转速保持投料量不变。但是由于料仓料位的上升,即使给料螺旋保持恒定转速,也会导致恢复正常失重控制时可能多带料(正常情况下)。WB-930控制器有1套自适应的前馈[2]在加料后的一段时间内能进行修正控制,进一步提升失重给料的精确度,特别是随着给料螺旋的磨损,带料能力下降后,自适应控制可以自动调节适应不同磨损状况下螺旋修正值,达到稳定给料的目的。

1.3 安全联锁设计

结合多年的维护经验,总结出了很多联锁关系,如:给料螺旋转速信号为零,联锁停车;开车时,搅拌臂未运行,联锁停车;加料阀关位置不到位,WB-930控制输出走直线,造成下生料;加料阀开不到位,报警提示等。以上这些关系,都能通过DCS逻辑联锁、报警组态实现。

2 各I/O信号的接入

由于原有的控制信号都由WB-930控制器发出,DCS系统中仅仅通过通讯读取了各类阀门仪表的运行参数,但无法对现场的设备进行控制。贵冶一、二系统WB-930控制器的相关信号分别通过MODBUS和PROFIBUS-DP通讯至DCS系统。由于通讯点的刷新率低,无法满足控制及时性要求,因此需要所有的控制点直接接入系统,但又不能影响原WB-930控制器的控制。

2.1 称重信号的接入

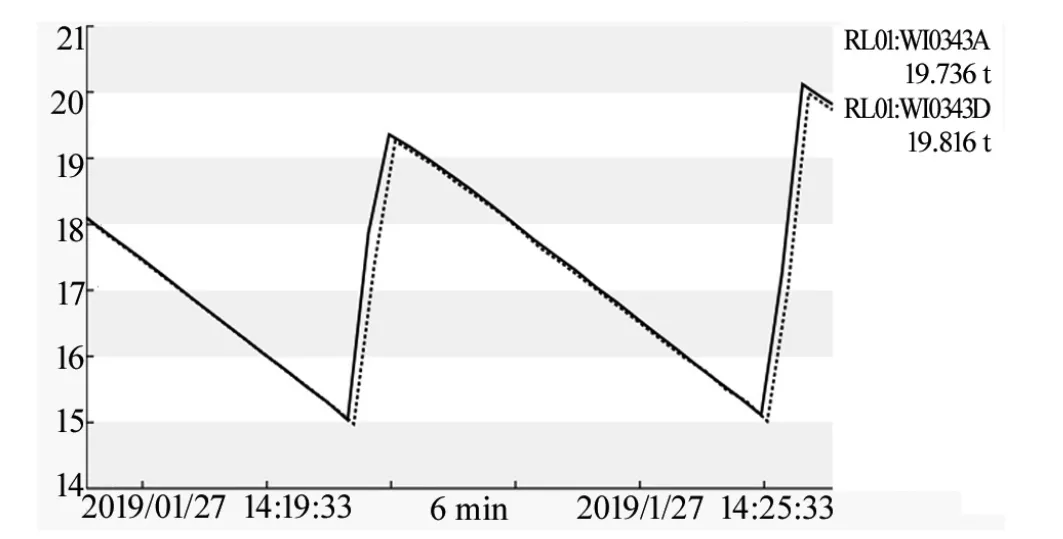

利用一系统定修停车的机会,将失重仓仓重传感器毫伏信号并接[3]出来,通过毫伏信号变送器引入DCS系统(见图1)。硬线连接的方式基本上解决了通讯滞后问题,接着对接入的仓重信号进行处理,计算出了失重的给料流量信号。通过实时数据库的比对,采用此方法获取的仓重与原有系统保持了高度的一致(见图2)。

图1 WB930盘柜内称重信号引入DCS系统

图2 新接入仓重信号与原有仓重指示对比

2.2 给料螺旋控制信号的接入

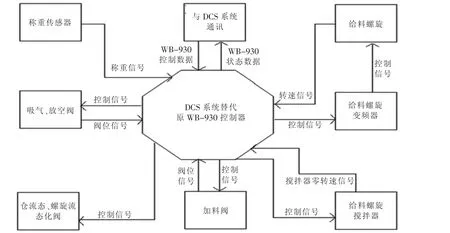

将原有WB930控制输出直接送至给料螺旋变频器,改为先将信号接入DCS AI卡件,再通过AO卡件送至给料螺旋变频器控制输入,这样我们通过新增1个逻辑选择功能,便可选择是直接推送(由WB930控制器控制)还是由自主DCS算法控制。DCS系统替代原WB930控制算法输出布线物理连接,如图3所示。

图3 替代后DCS系统输出布线物理连接图

2.3 接入DCS系统

最后将一系列诸如仓重信号、加料阀开关以及其位置反馈开关、给料螺旋的控制信号等等都接入DCS系统,供DCS控制器直接调用,满足控制要求(见图 4)。

图4 控制器原理

3 DCS系统失重给料控制算法的开发

按照前期设计,贵冶在DCS系统中将控制算法一一实现:利用顺控程序完成周期性的加料控制(见图5);使用比例积分微分(PID)控制模块用于排料的常规控制;使用逻辑功能块,对加料完成后的采样累计结果进行处理,设计出用作自适应前馈控制功能的逻辑。

图5 周期性加料控制逻辑

算法完成前期,贵冶先进行离线模式测试运行,利用PI实时系统对相关运行数据进行采样[4],并与原有WB-930控制器实际运行的数据进行比对,以此不断优化整套控制程序。

在完成了初步的离线测试后,在生产时,单独启用了给料螺旋自主控制,将DCS算法的控制输出送至给料螺旋变频器进行短期的生产实测,边测试边在线调整控制参数,最终得到了1套稳定的控制算法参数(见图6)。

图6 给料螺旋的自主控制效果趋势

4 DCS控制算法的应用

贵冶利用1次一系统2#WB-930控制器故障的机会,将自主开发的失重给料控制系统投入正常生产使用,为期5 d(2014年 8月13日-18日),自主控制算法失重给料控制流量的实际历史趋势见图7,期间闪速炉铜温渣温趋势见图8,烟灰发生率情况见图9。

图7 首次长周期完整运行效果

图8 首次长周期投料运行期间FF铜渣温趋势

图9 首次长周期投料运行期间烟灰仓料位及烟灰投料量趋势

从以上趋势图中可以看出,自主DCS控制算法已经连续运行了超过120 h,各项生产经济技术指标都正常稳定[5],闪速炉炉况正常,完全满足生产需要。

5 结论

贵冶通过DCS系统,利用原有现场设备,在没有进行大的改动的情况下,新增了1套在线的冗余控制系统。当原有控制系统出现问题时,可以快速切换到DCS系统控制,保证了生产的连续性。该自主系统的实现还丰富了大量状态信号,对仪表维护人员分析判断各类故障提供了有利的条件,为技术人员了解设备运行状况提供了数据支撑,对今后维护工作提供了一个新的思路和方向。