铝用冷捣糊滚动压实试验研究

2019-03-22高军永吴中鼎陈才荣王新华

高军永,吴中鼎,陈才荣,王新华

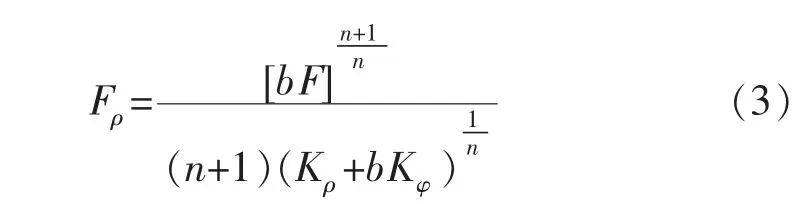

(1.贵阳铝镁设计研究院有限公司,贵州贵阳 550000;2.云南云铝绿源慧邦工程技术有限公司,云南建水 654300)

铝用冷捣糊作为一种新型环保阴极糊料,广泛应用于铝电解槽的阴极扎固。相比于传统的热糊扎固,该铝用冷捣糊具有操作温度低、环境污染小、扎固质量好等优点。研究表明,采用冷糊扎固的铝电解槽的平均寿命普遍高于采用热糊扎固的[1],但由于传统人工扎固工艺的限制,无法保证铺料与捣固质量的均匀性。因此,研究铝用冷捣糊新型扎固工艺对于提高槽平均寿命具有重要意义。

目前,国内各大铝厂对于铝用冷捣糊的应用大多停留在极间糊和周围糊上,对于间隙相对较小、扎固要求相对较高的阴极炭块钢棒缝,相关的应用还比较少,有关铝用冷捣糊滚动压实特性的研究更是鲜有耳闻。鉴于此,为了促进铝用冷捣糊及其滚压方式在阴极炭块组装上的全面应用,本文将对铝用冷捣糊进行滚动压实试验,以期找寻一种压实质量更佳的滚动压实工艺,并提出规范化的滚动压实操作指标。

1 滚动压实机理分析

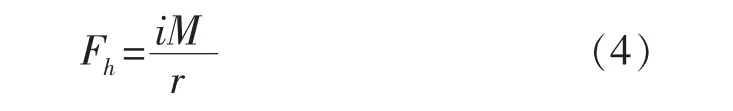

1.1 滚动压实装置简介

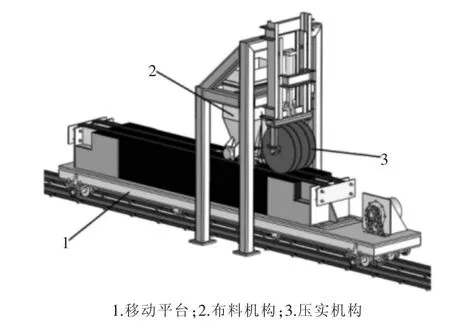

滚动压实装置主要由移动平台、布料机构和压实机构等组成,如图1所示。整机工作时,布料机构通过料仓下方的旋转下料阀、集料装置和刮平装置对阴极炭块钢棒缝进行糊料的填充与均布,压实机构通过液压缸带动压实轮盘对糊料进行恒压碾压,在移动平台的往返运动中实现糊料的来回铺设与压实。

图1 压实机三维示意

1.2 滚动压实原理分析

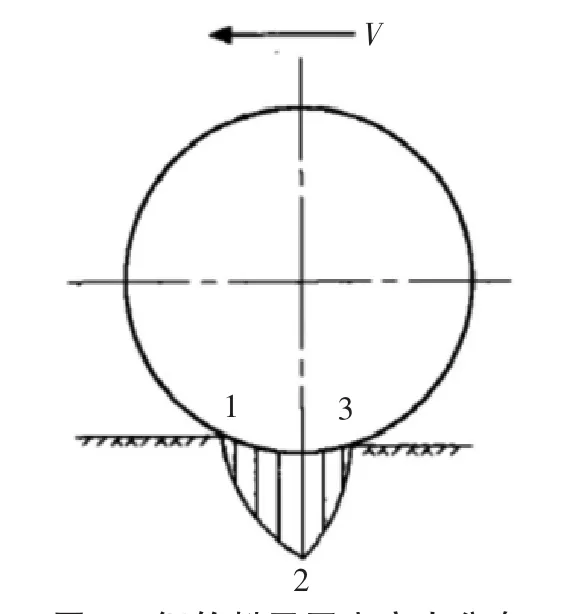

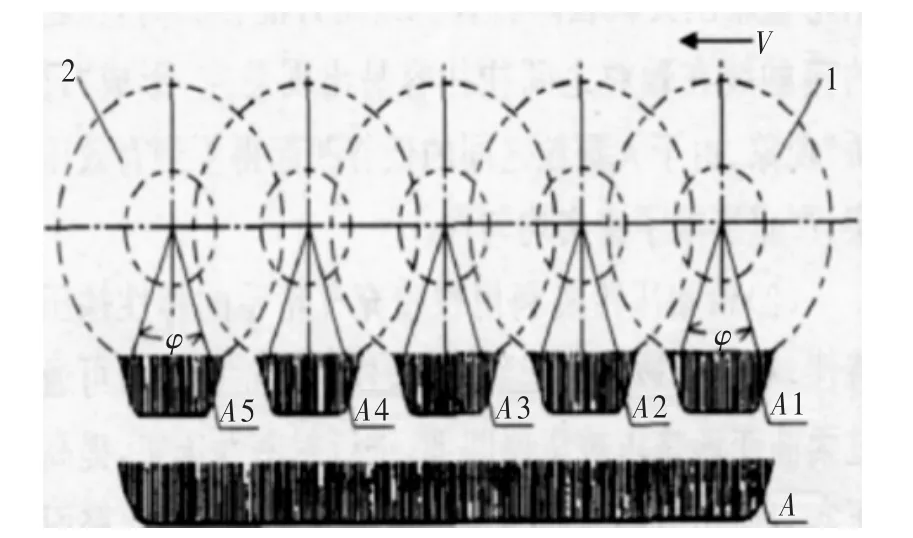

钢轮工作时料层中的压实应力分布如图2所示。当钢轮以一定的行进速度向图示方向进行滚压作业时,料面的压应力从钢轮与料面的接触点1开始增加,随后逐渐达到峰值2,最终回到零点3。当钢轮从位置1行进至位置2时,会形成如图3所示的滚压效果,保证了整个料层获得均匀的压实度。

图2 钢轮料层压实应力分布

图3 钢轮连续滚压效果示意

在压实过程中,钢制压实轮盘与料面之间的相互作用主要集中在垂直方向和水平方向。

1)垂直方向上。油缸的静态压应力通过压实轮盘直接作用于料面,在该静态载荷作用下,具有级配组合的冷捣糊料层会产生剪切作用。当该剪应力达到剪切极限时,各冷捣糊混合颗粒克服相互间的粘聚力和内摩擦阻力,颗粒间的空气被不断排出,不同粒度颗粒间的空隙逐渐减少,料层内部的镶嵌结构趋于致密、稳定[2]。

2)水平方向上。料层与压实轮盘的相互作用力集中体现为压实轮盘的行驶阻力,该行驶阻力主要由滚动阻力、驱动轮划转阻力以及推土阻力等几部分组成[3]。根据Bekker假定的相关内容,在上述驱动轮行驶阻力的作用下,料层上表面会受到一个与之等效的反作用力,从而使料层内部发生相对移动,有利于糊料内部颗粒位置的重新组合。

由此,通过垂直作用力与水平作用力的联合作用会对冷捣糊料层产生强烈的揉搓效果,从而实现糊料的压实作业。

1.3 行驶阻力分析

通过上述分析可知,行驶阻力是轮式滚压系统中对铺料层产生密实和平整作用的主要因素[4],因此有必要对其进行详细分析。行驶阻力主要由滚动阻力、驱动轮滑转阻力以及推土阻力等几部分组成,各部分的计算方法不同。参考轮式压路机械力学分析,在不影响分析结果的前提下,为方便计算,仅考虑钢轮与料面接触部分的平面部分。假设油缸传递给钢轮的垂直静载荷为G,轮宽为b,接地部分长度为l,则料层单位面积所受载荷为:

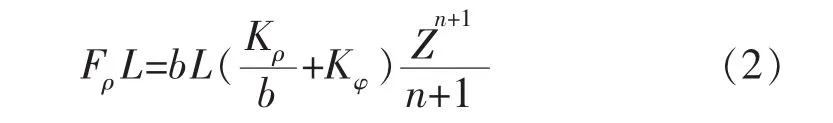

设钢轮的滚动阻力为Fρ,由能量守恒定律,当宽度为b的车轮经过长度为L的距离时,克服的滚动阻力所做的功为:

式中:Kρ为冷捣糊粘聚力系数;Kφ为冷捣糊内摩擦系数;Z为冷捣糊的垂直变形量;n为冷捣糊的变形指数。联立可得钢轮的滚动阻力为:

驱动轮的滑转阻力为:

式中:M为驱动力矩;r为钢轮半径;i为滑转率。

推土阻力Fb,可根据朗金被动土压力理论近似表示为:

式中:m、q为常数。

基于上述求解可得钢轮的行驶阻力为:

由上式可知,钢轮的滚动压实效果主要受物料特性、钢轮规格、油缸压力以及行进速度等方面的影响,对于不同物料的滚压只要合理调节其余各参数之间的配合就能得到较好的压实效果。

综上所述,滚压工艺对于阴极炭块组装过程中铝用冷捣糊的扎固是适用的。为了进一步论证其可靠性,下文将对其进行滚动压实试验研究。

2 滚动压实试验研究

2.1 试验目的及内容

试验目的及内容如下:

1)对松散的A型钢棒糊进行称重试验。通过计算得到该状态下的A型钢棒糊堆积密度,最终求出该A型钢棒糊达到指定压实密度1.6 g/cm3时的理论压缩比。

2)利用计算得到的理论压缩比对A型钢棒糊进行滚压试验。通过针入度测量结果和温度测量结果与厂家提供的标准作比,验证该理论压缩比的正确性。

3)对A型钢棒糊进行现场试验。通过针入计测量结果和温度测量结果与厂家提供的标准作比,验证滚压方式的可行性。

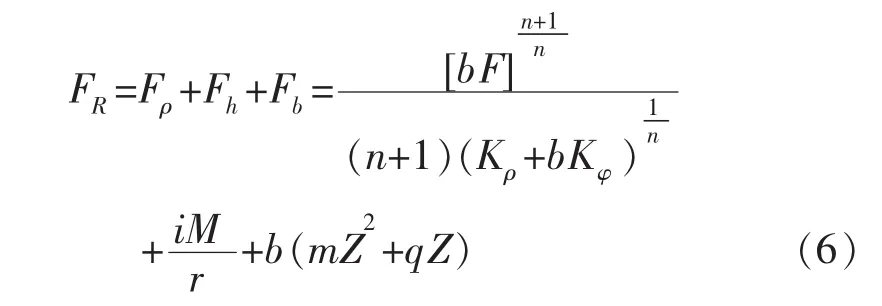

2.2 试验设备及耗材

1)压实机 GBKY 100.0(见图 4)。

图4 压实机GBKY 100.0

2)冷捣糊为A型钢棒糊。其操作说明如下:(1)糊料施工温度范围15~40℃,其中25~35℃为最佳;(2)糊料温度低于15℃或高于40℃时,要加强对捣固糊料的密度检测,要求控制密度在1.53~1.60 g/cm3之间,避免欠捣和过捣情况的发生;(3)环境温度较高时,施工前应该将糊料置于干燥阴凉处,以便随时取用;(4)使用前不需要进行加热(以排除浇注料水分为目的加热除外),不喷焦油、炭胶泥或沥青。

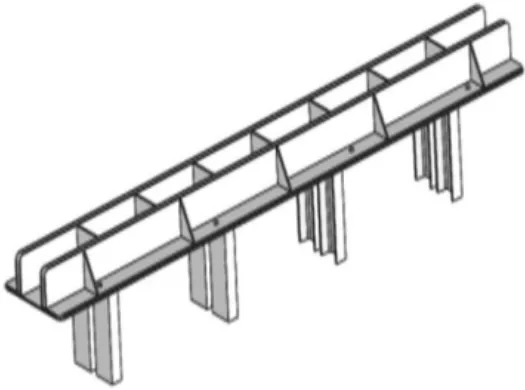

3)试验支架(见图 5),用于模拟阴极炭块钢棒缝。

图5 试验支架

4)其余配套设备(见图6)。针入计、电子天平HP-A 500、红外测温枪FLUKE 574以及试验盒等。

图6 其余设备

2.3 试验过程及数据分析

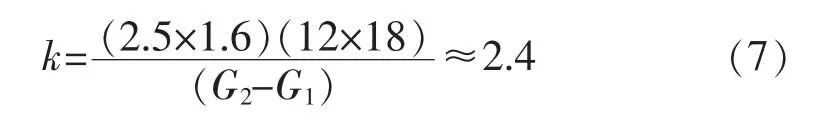

1)利用松散的A型钢棒糊将试验盒装满,利用电子天平HP-A 500对其进行称重测量。通过计算得出该松散状态下的A型钢棒糊堆积密度,最终求出该A型钢棒糊达到指定压实密度1.6 g/cm3时的理论压缩比。试验盒外形尺寸(长×宽×高)120 mm×180 mm×25 mm;试验盒空盒质量G1为97 g;试验盒满载质量G2为453 g;理论压缩比k为:

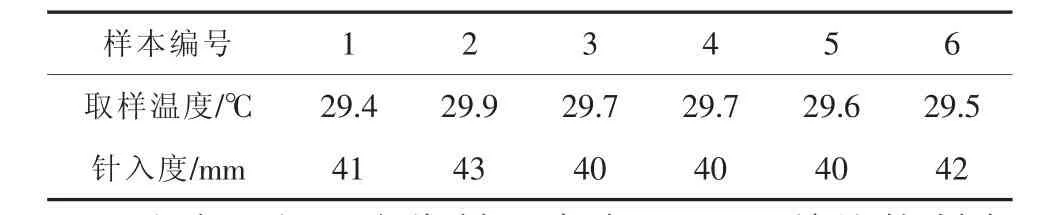

2)根据计算得到的理论压缩比,利用试验支架对A型钢棒糊进行铺料滚压作业(见图7),每次都将缝隙铺满,将其压缩到合适位置,保证每次滚压后的压缩比都为2.4。压好后取样6个点,对其进行温度和针入度测量,其测量结果如表1所示。

图7 模拟试验照片

表1 A型钢棒糊模拟试验数据

由上可知,当糊料温度为29℃压缩比控制在2.4左右时,该铝用A型冷捣钢棒糊的针入度约为40 mm。

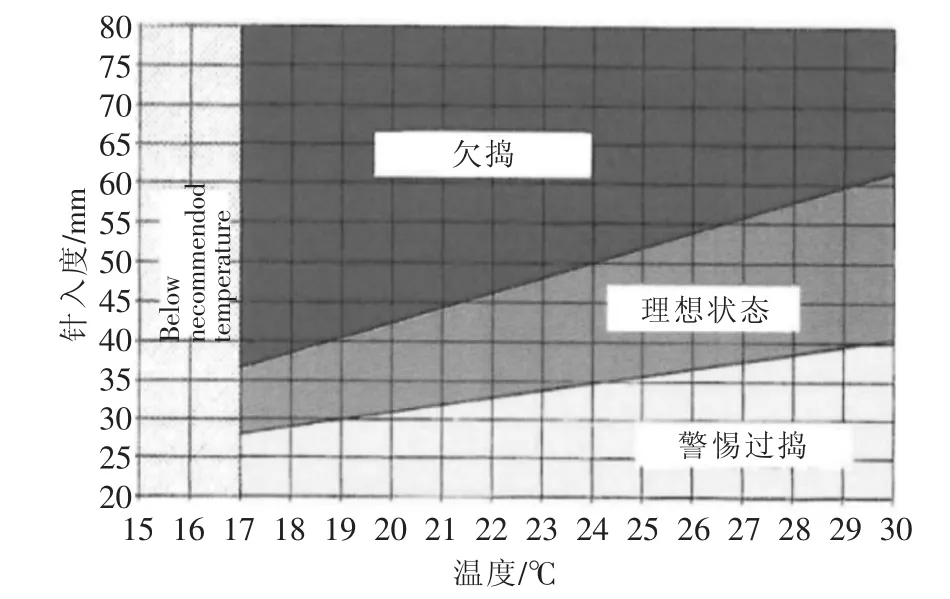

相比厂家提供的标准(如图8所示),A型钢棒糊操作温度为29℃时,其理想压实状态的针入度为40~50 mm,该试验所测针入度在要求范围内。因此,本文中计算所得的理论压缩比是正确的。

图8 厂家标准

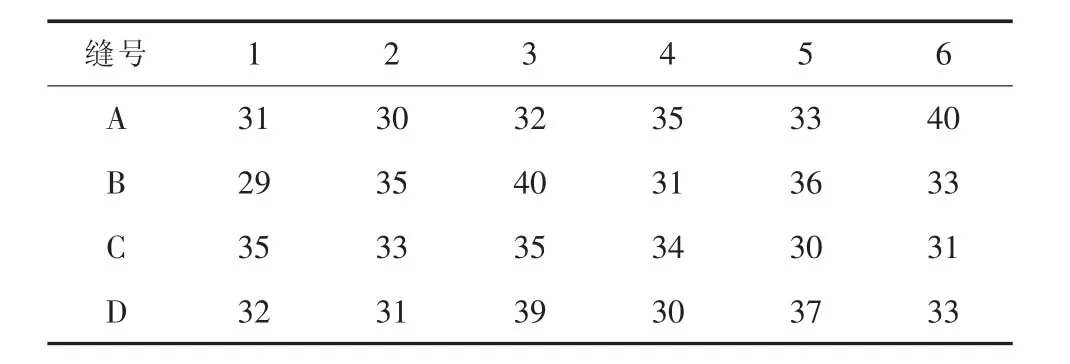

3)如图9所示,利用真实炭块对A型钢棒糊进行现场滚压试验,以上述压缩比为操作指标,压实后对整个炭块的ABCD 4条缝分别取样6个点进行针入度实测,测量结果如表2所示。

图9 现场试验照片

表2 针入度实测数据(操作温度20℃) mm

对比厂家标准可知,整个炭块4条钢棒缝的针入度均达到要求以上,个别点还存在过捣现象。在同一条缝的不同点位,其针入度存在着较大差异,通过现场分析可知:1)该现场试验不同于模拟试验,与A型钢棒糊的接触面不再全是钢板,存在有一半以上的接触面是炭块表面,增大了铺料阻力;2)现场试验时冷捣糊的用量比模拟试验多,糊料在缝隙中存在较大空洞以及糊料起拱的可能性增大。以上原因都会导致铺料均匀性被破坏,从而影响滚压效果。在本文这种恒压压实工艺流程下,布料均匀性的破坏必然引起压实质量的变化。因此,对于本文中的滚动压实工艺,布料的均匀性是最关键的。

3 结论

为了使铝用冷捣糊在铝电解槽上得到全面的应用,拟选出一种压实质量更佳的滚动压实工艺,同时提出规范化的滚动压实运行指标。本文通过对滚动压实机理及特性进行分析,论证其在铝用冷捣糊应用上的可行性,并进行试验验证,通过结果分析得到如下结论:1)初步验证了滚动压实工艺在阴极炭块组装冷糊扎固的应用是可行的;2)对于滚动压实工艺,布料的均匀性是最关键的;3)该A型钢棒糊滚动压实工艺下的压缩比为2.4。